- •Лекція 3

- •3.1. Особливості легування, структуроутворення та формування властивостей

- •3.2. Типи і властивості наплавленою металлу

- •Від чого залежать властивості наплавленного металу.

- •Лекція 4

- •1. Особливості техніки та технології наплавки.

- •За рахунок чого можна зменшити відсоток основного металу в наплавленному шві.

- •Проаналізуйте пальники які використовують для наплавленні у вуглекислому газі.

- •Шлангові напівавтомати тягнучо-штовхаючого типу.

-

За рахунок чого можна зменшити відсоток основного металу в наплавленному шві.

При дуговому наплавленні проходять два тісно пов’язаних теплових процеса. Теплота зварювальної дуги, з одного боку, розплавляє електродний матеріал, а з іншої, - розігріває основний метал виробу та проплавляє його поверхню на визначену глибину. Раціональний режим наплавлення повинен бути таким , аби забезпечити правильне співвідношення між кількістю проплавляє мого основного та наплавляє мого електродного металів.

Розплавлення електродного матеріалів характеризується в основному тепловою дією зварювальної дуги і в меншій степені теплоти Ленца-Джоуля. Проплавлення виробу визначається тепловою дією зварювальної дуги у кратері вани розплавленого металу та характером розповсюдження введеної теплоти по виробу.

Так при автоматичному наплавленні під шаром флюсу γо = 0,27…0,60; при ручному дуговому наплавленні покритим електродом γо= 0,25…0,40; автоматичне наплавлення під шаром флюсу з присадковим дротом γо = 0,17…0,2; автоматичне наплавлення під шаром флюсу зі стрічковим електродом γо = 0,1…0,16; плазмовий струмень зі струмопровідним дротом γо = 0,04…0,07.

Різниця між фактичним складом шва, визначеним за допомогою хімічного аналізу і розрахунковим складом дає змогу судити про степень переходу того або іншого елемента у метал шва у процесі наплавлення. Знаючі кількість елементу, що переходить при наплавленні можна керувати ходом металургійних процесів, правильно обрати присадкові матеріали і режими наплавлення для отримання швів з необхідним хімічним складом та властивостями.

При використанні дуги прямої дії, коли на основному металі утворюється катодна або анодна пляма, обмежити відсоток основного металу значно важче і особливо коли збільшується густина струму на електроді, або зменшити діаметр плавленого електроду. Знизити відсоток розплавлюємого основного металу у цьому випадку можна якщо використовувати стрічковий електрод, дуга переміщується по торцю стрічки з одного боку до іншого. Порошкова стрічка має більший електричний опір і меншу теплопровідність.

При ручному дуговому наплавленні покритими електродами , а особливо механізованими способами відсоток основного металу у наплавленому шарі γо не може бути менш як 0,2, тому що виникає загроза не проплавлення. При збільшенні товщини деталі підсилюється тепловідвід і зменшується проплавлення основного металу.

. Що таке коефіцієнт засвоєння металу? Як він визначається?

Різниця між фактичним хімічним складом шва, визначеним за допомогою хімічного аналізу і розрахунковим складом дає змого судити про степень переходу того або іншого елемента у метал шва в процесі наплавки. Знаючі кількість елементу, що переходить при наплавці можно керувати ходом металургійних процесів, правильно обирати присадкові матеріалиі режими наплавки для отримання швів з потрібним хімічним складом та властивостями. Степень використання даного елемента оцінюється коефіцієнтом засвоєння - відношення кількості легуючого елемента у наплавленному металі шва до сумарної кількості його у електродному дроті, покритті і основному металі.

Коефіцієнт переходу елемента зі стержня ( покриття, флюса) є відношення кількості елемента у наплавленному металі, який перейшов з електродного дроту (покриття. флюса).

Коефіцієнт засвоєння деяких елементів наступний:

Mn → 0,34...0,47 Si → 0,14...0,3

Cr → 0,72...0,9 V→ 0,57...0,64

Ni → 0,9 W → 0,8

Mo→0,8...0,9

Цей коефіцієнт суттєво залежить від режимів наплавлення. Змінюючі режими наплавки практично можно отримати різні типи наплавлюємого металу при використанні одних і тих самих дротів, флюсу, захисного газу.

Розрахувати вуглецевий еквівалент сталі 25ХГСА і визначити твердість нааесенного шару при наплавленні та температуру попереднього нагріву.

Зносостійкість матеріалу залежить від його структури й складу. При наплавленні маловуглецевих і низьколегованих сталей більш зносостійким виявляється метал, склад якого відповідає середньолегованим сталям. Однак введення в наплавлений метал великої кількості вуглецю ускладнює наплавлення завдяки необхідності попереднього підігріву деталі і її сповільненого охолодження. Тому для підвищення зносостійкості наплавлений метал рекомендують легувати хромом, марганцем, молібденом та іншими елементами при обмеженій кількості вуглецю.

Однією з характеристик зносостійкості матеріалу є твердість. При наплавленні вуглецевої низьколегованої сталі вуглецевий еквівалент використовують як показник здатності до наплавлення і якості наплавленого шару. Вуглецевий еквівалент для цих сталей становить:

Ce = C + Mn/6 + Si/24 + Ni/15 + Cr/5 + Mo/4 + V/14 (2.1)

Символ кожного елементу означає максимальний вміст його у металі ( за технічними умовами або стандарту). Визначення вуглецевого еквіваленту є непрямим методом визначення стійкості зварюванного металу проти утворення навколошовних тріщин. Якщо вуглецевий еквівалент Ce > 0,45% , то для забезпечення стійкості навколошовної зони проти утворення навколошовних тріщін та гартувальних структур слід використовувати попередній нагрів до температури 100 – 200 оС.

Між вуглецевим еквівалентом і максимальною твердістю нанесеного шару перехідної зони термічного впливу при наплавленні електродами існує залежність:

HVmax =660Ce 40, (2.2)

де HVmax - максимальна твердість по Вікерсу (навантажження 100 Н).

Згідно ГОСТ 4543- 85 сталь 25ХГСА має наступний хімічний склад:

%С = 0,25; %Cr =1,0; %Mn = 1,0; %Si = 0,9.

Тоді згідно рівнянню (2.1) вуглецевий еквівалент дорівнюється:

Ce = 0,25+ 1,0/6 + 0,8/24 + 1,0/5 + = 0,25 + 0,17 + 0,031 + 0,2 = 0,651

N = 0,005 s Ce = 0,005* 100*0,651 = 0,3255

Ce’ = Ce + N =0,651 + 0,3255 = 0,84

Температура попереднього підігріву знаходимо за формулою:

Т пп = 350 Ce’ – 0,25 = 350 *0,84 – 0,25 = 290оС

HVmax =660Ce 40,0 = 660 *0,84 40,0 = 514...590 МПа

. Вплив струму на формування шва при наплавленні.

Геометричні параметри валиків (ширина - В, глибина проплавлення - Н, збільшення валика - е) і відповідно залежать від погонної енергії наплавлення:

![]()

;

;

де Іd - струм дуги, А; Ud - напруга дуги, В; - ефективний коефіцієнт корисної дії процесу нагрівання (при наплавленні під флюсом =0.7 – 0.85);

Vn - швидкість наплавлення, см/с; 0.24 - коефіцієнт співвідношення електротехнічних і теплових одиниць, кал/Дж.

Погонна енергія знаходиться в прямій залежності від перерізу наплавленого валика

;

кал/см,

;

кал/см,

де Fn - площа перерізу валика в мм.

Для правильного регулювання режиму наплавлення необхідно знати, як впливають сила струму, діаметр електрода, напруга дуги та швидкість наплавлення на формування валика.

Із збільшенням зварювального струму (при даній напрузі та швидкості переміщення дуги) збільшується об’єм рідини ванни, оскільки збільшується кількість дроту, який розплавляється, та більше тепла виділяється на основний метал. Тиск дуги збільшується, внаслідок чого підсилюється викидання рідкого металу з кратера. Дуга заглиблюється в основний метал. Глибина та площа проплавленого металу збільшується, а ширина провару практично не змінюється, що призводить до підвищення висоти наплавленого валика.

При надмірному збільшенні сили струму формування наплавленого валика погіршується. Відсутній плавний перехід від поверхні наплавленого металу до основного, ускладнюється розтікання металу, стає можливим поява підворотів, зменшується кількість розплавленого флюсу.

Редуктори та підігрівачи для наплавлення у середовищи вуглекислого газу.

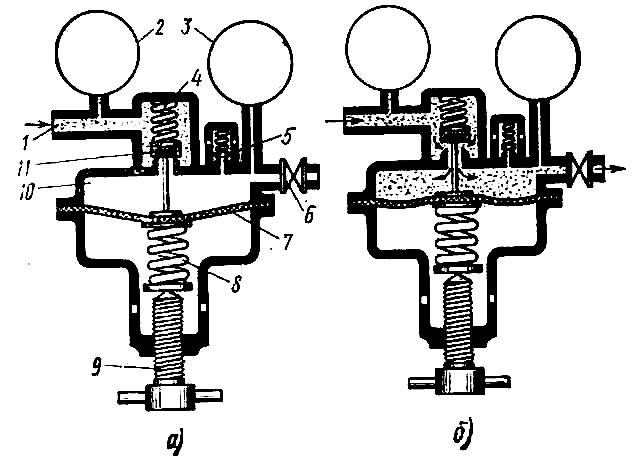

Редуктор (рис. 1) призначений для зниження тиску газу, що надходить у нього з балона чи розподільного трубопроводу, і автоматичної підтримки постійним заданого робочого тиску.

Тиск газу в балоні показує манометр високого тиску 2. Захисний газ з балона надходить у камеру високого тиску 1, проходить через відкритий пружиною 8 клапан 11 і попадає у камеру низького тиску 10. При проходженні через клапан газ долає значний опір, у результаті чого тиск за клапаном, тобто в камері низького тиску, знижується. Цей тиск показує манометр низького тиску 3. З камери низького тиску захисний газ через вентиль 6 іде до зварювальної головки (тримача).

Регулювання робочого тиску захисного газу проходить у такий спосіб. При вкручувані регулювального гвинта 9 стискуються пружини 8 і 4, відкривається клапан 11 і тиск у камері низького тиску підвищується. Чим більше відкритий клапан, тим більша кількість газу буде проходити через нього і тим вищим буде робочий тиск газу. При вивертанні гвинта 9, навпаки, клапан 11 прикривається і тиск газу в камері 10 зменшується.

а) б)

Рисунок 1 - Схема улаштування й роботи газового редуктора:

а - неробоче положення (газ не йде через редуктор),

б - робоче положення (газ проходить через редуктор)

Автоматичне регулювання робочого тиску в редукторі відбувається в такий спосіб. Зі зменшенням витрати газу тиск його в камері низького тиску буде зростати і він із більшою силою буде тиснути на мембрану 7, що відійде вниз і стисне пружину 8. При цьому пружина 4 прикриє клапан 11 і буде тримати його в такому положенні доти, поки тиск у камері 10 не стане знову рівним первісному. Навпаки, із збільшенням витрати газу тиск його в камері низького тиску зменшується, мембрана під дією пружини 8 переміщається вверх і відкриває клапан. Таким чином, автоматично регулюється подача захисного газу з камери високого в камеру низького тиску і тим самим підтримується постійним робочий тиск. При випадковому підвищенні тиску понад припустимий у камері низького тиску відкриється запобіжний клапан 5 і стиснутий газ вийде в атмосферу.

При зварюванні в середовищі аргону застосовують редуктори АР-10, АР-40 чи АР-150. При зварюванні у вуглекислому газі або в його сумішах використовують редуктори зворотної дії, які одночасно є витратомірами (рис. 3), - У-30 і ДЗД-1-59М. Можливе застосування також звичайних кисневих редукторів, наприклад РК-53, РКД-8-61 та ін.

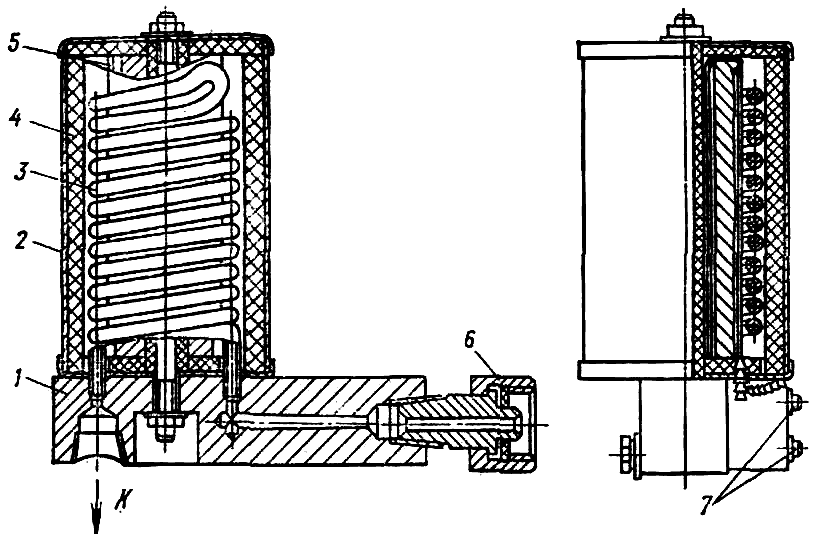

Підігрівник (рис. 3) призначено для підігрівання вуглекислого газу, що надходить із балона в редуктор, з метою запобігання замерзання редуктора. При великій витраті вуглекислого газу (внаслідок поглинання теплоти при випаровуванні рідкого вуглекислого газу) температура газу знижується, що може призвести до замерзання наявної у ньому вологи й закупорці каналів редуктора. Підігрівник використовують тільки при зварюванні у вуглекислому газі. Він складається з корпусу 1, трубки-змійовика 3, по якій проходить вуглекислий газ, кожуха 2, теплоізоляції 4 і нагрівального елемента 5 із хромонікелевого дроту, який розташований усередині змійовика. Підігрівник кріплять до балона накидною гайкою 6. Живлення його здійснюють постійним струмом із напругою 20 В або змінним із напругою 36 В. Кабель від шафи керування приєднують до контактів 7. Осушувач, застосовується при використанні вологого вуглекислого газу з метою поглинання з нього вологи, і може бути високого та низького тиску. Осушувач високого тиску встановлюється до понижуючого редуктора, має малі розміри і вимагає частої заміни вологопоглинача, що незручно в роботі. Осушувач низького тиску (рис. 3) має значні розміри, його встановлюють після понижувального редуктора; він не вимагає частої заміни вологопоглинача. Осушувачі низького тиску доцільно застосовувати, головним чином, при централізованому газовому розведенні. Як поглинач використовують силікагель чи алюмогликоль, рідше - мідний купорос і хлористий кальцій. Силікагель і мідний купорос після насичення вологою, піддають відновленню шляхом прожарювання при 250 - 300 °С.

Рисунок 3 Підігрівник вуглекислого газу

Витратоміри при газовому зварюванні.

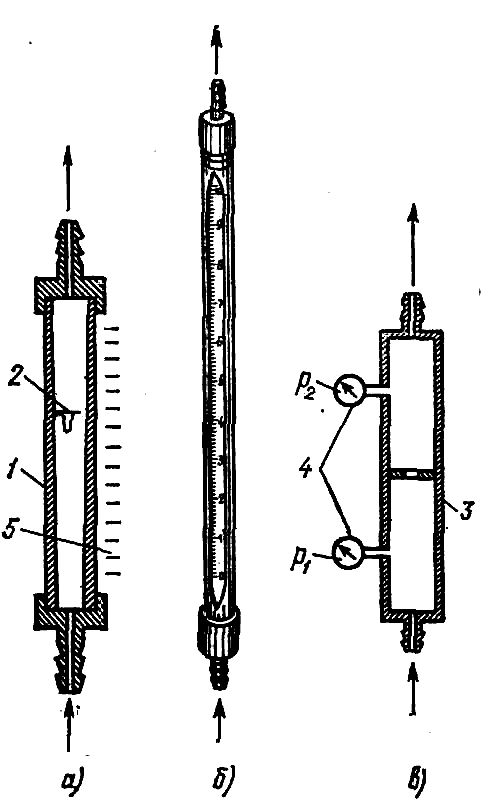

Витратоміри призначені для вимірювання витрати захисного газу. Вони бувають поплавкового й дросельного типів. Витратомір поплавковий (тип-ротаметр) складається зі скляної трубки 1 із конічним отвором (рис. 1, а).

Трубка розташовується вертикально, широким кінцем отвору нагору. Всередині трубки знаходиться легкий поплавець 2, що може вільно в ній переміщуватися. При проходженні знизу вверх газ буде піднімати поплавець доти, поки зазор між ним і стінкою трубки не досягне величини, при якій напір струменя газу врівноважує масу поплавця. Чим більша витрата газу і його густина, тим вище піднімається поплавець. На ротаметрі є шкала 5, яку таровано за витратою повітря. Для перерахування витрат захисних газів користуються спеціальними графіками. Загальний вигляд ротаметра РС-3 показано на рис. 1,б.

Витратомір дросельного типу (рис. 1,в) побудовано за принципом вимірювання перепаду тиску на ділянках до і після діафрагми 3 (P1 і Р2), що дроселює. Цей перепад залежить від витрати газу і замірюється манометрами 4.

Про зразкову витрату захисного газу можна судити також за показаннями манометра низького тиску газового редуктора. Для цього на виході редуктора встановлюють дросельну шайбу (дюзу) із невеликим каліброваним отвором.

Швидкість витікання газу через його отвір, а отже, і витрати газу будуть пропорційні тиску газу в робочій камері. Цей принцип, використаний у редукторі В-30, де манометр показує безпосередньо витрату газу, а не тиск у робочій камері. З цією метою в редукторі є дві дюзи із каліброваними отворами різних діаметрів. Поворотом корпусу клапана граничного тиску проти відповідної дюзи встановлюють канал , кожному положенню якого відповідає розподіл шкали на манометрі .

а)

б) в)

Рисунок 1 - Витратоміри газу