- •Лекція №1 основні принципи та технічні можливості гнучких виробничих систем

- •1.2 Основні означення в гвс ртк.

- •1.3 Послідовність освоєння гвс

- •Лекція №2 Ефективність застосування гвс

- •Із (2.3) отримуємо залежність втрат від зв’язування оборотних засобів у незавершеному виробництві від розміру

- •Лекція №3 особливості оснащення верстатів гнучких автоматизованих систем

- •3.2 Контроль якості обробки на верстаті.

- •3.3 Контроль стану інструмента на верстаті.

- •3.4 Типові автоматизовані модулі на базі токарних верстатів з чпк.

- •Лекція №4 технологічне забезпечення гнучких виробничих систем

- •4.2 Передпроектні обстеження виробництва

- •4.3 Вибір деталей для виготовлення на гвс, визначення їх технологічності

- •4.4 Технічне завдання на створення гвс, вибір заготовки, інструменту та точність обробки

- •4.5 Загальні принципи побудови технологічних процесів.

- •4.7 Автоматизована обробка корпусних деталей.

- •4.8 Автоматизована обробка зубчастих коліс.

- •4.10 Автоматизація проектування технологічних процесів

- •4.11 Типовий проект та порядок проведення робіт з організації гвс.

- •Лекція №5 Транспортні засоби та спеціальні пристрої, що використовуються в автоматизованих комплексах

- •5.2 Автоматизовані транспортні візки

- •5.3 Транспорт для систем забезпечення інструментом

- •3.4. Склади і локальні накопичувачі

- •3.5. Транспортування відходів виробництва

- •Лекція №6 Робототехнічні комплекси в гнучких виробничих системах

- •6.2 Основні принципи проектування роботів.

- •6.3 Агрегатно-модульний принцип проектування

- •6.4 Захватні пристрої, їх призначення та алгоритм розрахунку

- •6.5 Компонування промислових роботів з технологічним обладнанням

- •6.6 Технологічна підготовка роботизованих комплексів

- •Лекція №7 Технологічне обладнання та типові компоновки гвс

- •7.2 Вибір обладнання

- •7.3 Багатоопераційні верстати

- •7.4 Гнучкі виробничі модулі

- •7.5 Агрегатно-модульний принцип створення обладнання

- •7.6. Гнучкі автоматизовані лінії та дільниці

- •Лекція №8 Система керування автоматизованим виробництвом

- •8.2. Технічні засоби аск

- •8.3 Програмне та інформаційне забезпечення систем керування гвс

- •8.4 Керування обладнанням гвс

- •Лекція №9 Експлуатація та перспективи розвитку автоматизованих комплексів обладнання

- •9.2 Приймання систем гвс

- •9.3 Обслуговування та система планово-попереджувальних ремонтів

- •9.4. Надійність обладнання

- •9.5. Діагностування обладнання

- •9.6. Інструментальне забезпечення

- •9.7. Метрологічне забезпечення обладнання

5.3 Транспорт для систем забезпечення інструментом

Ріжучий інструмент на верстатних модулях змінюється при зміні номенклатури деталей і в міру зношування або поломок його ріжучої частини. Збільшення ступеня автоматизації ГВС вимагає переходу до автоматичної заміни інструменту і переміщення його в системі.

Для комплектації ріжучого інструменту, тобто складання в інструментальні блоки, і розмірного налаштування в ГВС виділяються робочі місця комплектації, де операції виконують в основному вручну. Після комплектації інструментальні блоки передаються на транспортування до верстата або на зберігання в центральний накопичувач інструментів. Центральний накопичувач інструментів може бути виконаний як окремий склад, іноді використовується той же накопичувач, де зберігаються заготовки, напівфабрикати і готові деталі.

Переміщення інструменту між центральним накопичувачем і верстатом може здійснюватися спеціальної автоматизованої транспортною системою для інструменту (АТС ІН), але частіше виконується або ручними візками, чи тієї ж транспортною системою, яка забезпечує переміщення деталей (АТС ГВС).

Для різних ГВС інструмент від центрального накопичувача подається безпосередньо на верстат, але для більшої частини функціонуючих ГВС створюють приверстатні накопичувачі інструменту. Передача інструментів між накопичувачами може виконуватись поштучно, послідовно або цілими комплектами (магазини, головки, шпиндельні коробки). Перевагою штучної передачі інструмента в магазин багатоцільового верстата є те, що ця операція може проводитися під час роботи верстата, причому ресурс інструменту буде використано повністю. Передача інструменту комплектами, уже зібраними в магазин або револьверну головку, дозволяє зменшити час переналагодження при зміні номенклатури деталей. Але при цьому зростають вимоги до конструкції пристрою, відповідального за транспортування інструментальних магазинів великої маси; наприклад, для багатоцільових верстатів маса цих магазинів становить кілька сотень кілограмів.

Оснащення ГВС індивідуальними приверстатними накопичувачами інструменту, які не повторюють верстатні накопичувачі, застосовують на деяких модулях, що випускаються Івановським верстатобудівним об'єднанням, фірмою «Хітачі Сейко» (Японія) та ін.

Конструктивно приверстатні накопичувачі можуть бути виконані досить різноманітно. Це може бути елеваторний ланцюгової накопичувач, що займає невелику виробничу площу; можливо горизонтальне положення інструментального приверстатного накопичувача або виконання його у вигляді обертового барабана. Зазначені пристрої працюють як тактові накопичувачі з адресуванням. Система управління верстатним модулем тримає в пам'яті наявний інструмент і його стан як на верстаті, так і в приверстатному накопичувачі. По режиму планової заміни або сигналом діагностуючих пристроїв дається команда на зміну певного інструменту.

Проста конструкція приверстатного накопичувача, де інструмент знаходиться в орієнтованому положенні на палеті, вимагає застосування маніпулятора або робота для штучного обміну інструментом з магазином або револьверною головкою верстата.

Схема передачі інструменту на приверстатний накопичувач спільно з заготовками в одній палеті не отримала широкого розповсюдження, оскільки при цьому потрібна розробка спеціальних транспортуються накопичувачів, де могли б одночасно розміщуватися в орієнтованому положенні заготовки і різні за конфігурацією інструментальні блоки. Крім того, зростають вимоги до пристрою, відповідального за переміщення інструменту між приверстатним накопичувачем і верстатом, до його схопили, вантажопідйомності і системі управління. Для обміну інструментом між верстатом і приверстатним накопичувачем або АТС ІН можуть бути використані різні засоби: автооператор; спеціальний робот для інструментального забезпечення; багатофункціональний робот, призначений також для установки заготовок і зняття деталей. Для ГВС невисокого ступеня автоматизації допустима заміна інструменту вручну. Для ГВС з обробки корпусних деталей кращим є застосування автооператором; для систем з виготовлення деталей типу тіл обертання бажано використовувати багатофункціональний робот, що вимагає ретельного опрацювання компонування верстатного модуля і його накопичувачів.

Одним з прогресивних напрямків у розвитку системи інструментального забезпечення ГВС є використання змінних шпиндельних коробок, які за аналогією з агрегатними головками включають різні обертові інструменти для одночасної обробки різних поверхонь деталей типу корпусних. Оснащення такими шпиндельними коробками багатоцільових верстатів або агрегатних верстатів з ЧПУ дозволяє різко збільшити продуктивність обробки в порівнянні з верстатами, що виконують послідовно одноінструментну обробку. Верстати зі змінними шпиндельними коробками застосовують у великосерійному і масовому виробництві, де ними замінюють традиційні автоматичні лінії. Заміна шпиндельних коробок проводиться автооператором при взаємодії з приверстатним накопичувачем або АТС ІН.

Вельми прогресивною є централізована система обміну інструментом між центральним накопичувачем і магазином інструментів верстата. Цей напрямок у розвитку систем інструментального забезпечення використовується в ділянках моделей АЛП. Формування заявок на доставку до верстатів інструменту, а також керування зміною його здійснюється системою програмного керування верстатами (СПОВ).

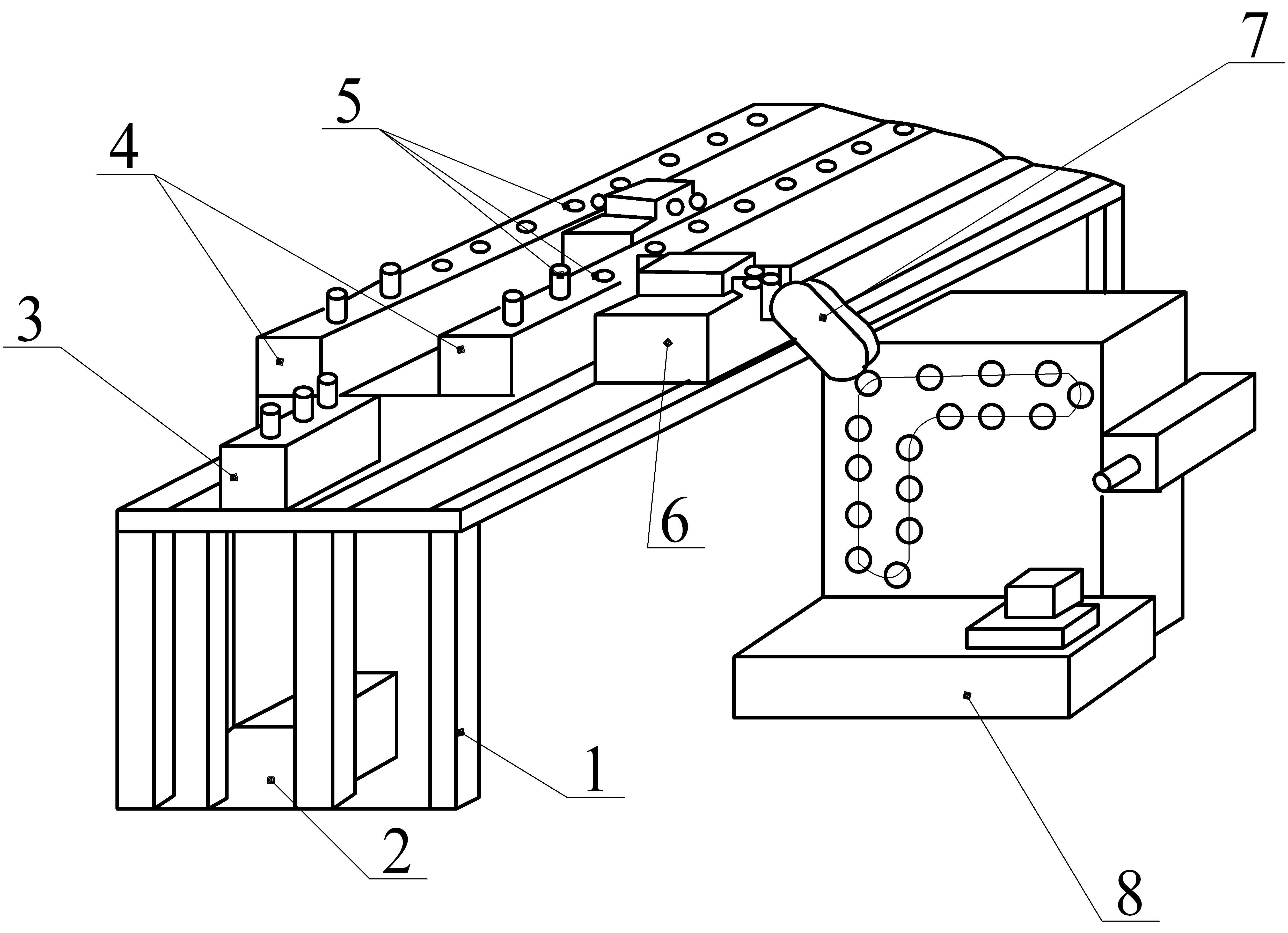

Фрагмент комплексу АЛП-3-1 з системою інструментального забезпечення наведено на рис. 5.1. На естакаді 1 розташовується дворядний накопичувач 4 із гніздами для інструментальних наладок. Уздовж цих накопичувачів переміщуються автооператором 5, 6. Для подачі інструментальних наладок в накопичувач від робочого місця комплектації 2 служить вертикально переміщається касета 3. Автооператор 6 транспортує інструментальне налагодження між накопичувачем і рухомий касетою 3, виконує зміну інструменту в магазині верстата 8 за допомогою маніпулятора 7. Автооператор 5 в основному виконує операції обміну інструментальним налагодженнями між першим і другим рядом накопичувача інструментів, розвантажує касету 3.

Рисунок 5.1 – Фрагмент комплекса АЛП-3-1

Розглянемо роботу транспортних пристроїв комплексу при введенні нового інструменту. Касета 5, завантажена необхідним інструментом, піднімається до накопичувача інструментів і фіксується в заданому положенні. За командою від ЕОМ автооператор 5 виймає інструментальну наладку з касети і встановлює її в спеціальне гніздо для зчитування коду інструменту. При збігу коду інструменту з заданим заздалегідь автооператор 5 встановлює його у вільний гніздо накопичувача 4.

Якщо отримано завдання на зміну інструменту на верстаті, то але моделі накопичувача 4 відшукується номер ряду і гнізда, де знаходиться необхідна інструментальна наладка. Після цього автооператор 6 доставляє необхідний інструмент до перевантажувального гнізда верстата, де відбувається повторна перевірка коду інструменту. При збігу коду з номером необхідного інструменту маніпулятор 7 робить заміну інструменту в магазині верстата. Якщо необхідний інструмент знаходився в далекому ряду накопичувача, то попередньо виконується команда з перевантаження цього інструменту автооператором 5 в ряд, який обслуговує автооператором.

Транспортна система інструментального забезпечення комплексів моделі АЛП є прикладом гнучкої високоавтоматизованого системи, оперативно реагує на вимоги технологічних процесів виготовлення деталей.