- •Лекція №1 основні принципи та технічні можливості гнучких виробничих систем

- •1.2 Основні означення в гвс ртк.

- •1.3 Послідовність освоєння гвс

- •Лекція №2 Ефективність застосування гвс

- •Із (2.3) отримуємо залежність втрат від зв’язування оборотних засобів у незавершеному виробництві від розміру

- •Лекція №3 особливості оснащення верстатів гнучких автоматизованих систем

- •3.2 Контроль якості обробки на верстаті.

- •3.3 Контроль стану інструмента на верстаті.

- •3.4 Типові автоматизовані модулі на базі токарних верстатів з чпк.

- •Лекція №4 технологічне забезпечення гнучких виробничих систем

- •4.2 Передпроектні обстеження виробництва

- •4.3 Вибір деталей для виготовлення на гвс, визначення їх технологічності

- •4.4 Технічне завдання на створення гвс, вибір заготовки, інструменту та точність обробки

- •4.5 Загальні принципи побудови технологічних процесів.

- •4.7 Автоматизована обробка корпусних деталей.

- •4.8 Автоматизована обробка зубчастих коліс.

- •4.10 Автоматизація проектування технологічних процесів

- •4.11 Типовий проект та порядок проведення робіт з організації гвс.

- •Лекція №5 Транспортні засоби та спеціальні пристрої, що використовуються в автоматизованих комплексах

- •5.2 Автоматизовані транспортні візки

- •5.3 Транспорт для систем забезпечення інструментом

- •3.4. Склади і локальні накопичувачі

- •3.5. Транспортування відходів виробництва

- •Лекція №6 Робототехнічні комплекси в гнучких виробничих системах

- •6.2 Основні принципи проектування роботів.

- •6.3 Агрегатно-модульний принцип проектування

- •6.4 Захватні пристрої, їх призначення та алгоритм розрахунку

- •6.5 Компонування промислових роботів з технологічним обладнанням

- •6.6 Технологічна підготовка роботизованих комплексів

- •Лекція №7 Технологічне обладнання та типові компоновки гвс

- •7.2 Вибір обладнання

- •7.3 Багатоопераційні верстати

- •7.4 Гнучкі виробничі модулі

- •7.5 Агрегатно-модульний принцип створення обладнання

- •7.6. Гнучкі автоматизовані лінії та дільниці

- •Лекція №8 Система керування автоматизованим виробництвом

- •8.2. Технічні засоби аск

- •8.3 Програмне та інформаційне забезпечення систем керування гвс

- •8.4 Керування обладнанням гвс

- •Лекція №9 Експлуатація та перспективи розвитку автоматизованих комплексів обладнання

- •9.2 Приймання систем гвс

- •9.3 Обслуговування та система планово-попереджувальних ремонтів

- •9.4. Надійність обладнання

- •9.5. Діагностування обладнання

- •9.6. Інструментальне забезпечення

- •9.7. Метрологічне забезпечення обладнання

6.6 Технологічна підготовка роботизованих комплексів

Процесу впровадження ПР у виробництво передують етапи його технологічної підготовки, пов'язані зі специфікою раціонального використання роботів в технологічних процесах. Технологічна підготовка впровадження ПР пов'язана з плануванням, контролем і обліком робіт з роботизації виробництва.

Найбільший ефект забезпечується при впровадженні роботів у середньо-і великосерійне виробництво з річним обсягом випуску виробів 25-100 тис. одиниць. При меншому обсязі випуску найбільш доцільно ручне механізоване виробництво, а для більшої серійності і в умовах масового виробництва – використання спеціалізованих автоматів.

Для розширення області ефективного використання ПР у дрібно- і середньосерійному виробництві технологічна підготовка виробництва роботизированного повинна передбачати широке застосування принципів типізації технологічних процесів і групового методу виробництва.

Можливі два шляхи роботизації виробництва: роботизації піддається існуючий технологічний процес, розробляється новий процес виготовлення виробів з використанням ПР. Другий шлях більш раціональний і перспективний, оскільки дозволяє повною мірою використовувати типові технологічні рішення і груповий метод виробництва, а також ширше впроваджувати принципи агрегатування при побудові автоматизованих систем з уніфікованих елементів.

Основу технологічної підготовки роботизированного виробництва на базі існуючих технологічних процесів виготовлення виробів представляє технологічний аналіз останніх на всіх етапах розробки технологічних процесів. Зокрема, відпрацювання виробів на технологічність повинна враховувати специфічні вимоги, що пред'являються до застосовуваних ПР. Так, при проектуванні деталей типу тіл обертання необхідно передбачати наявність у них заходних фасок, що полегшують маніпулювання цими деталями в процесі встановлення їх у верстат.

При виборі деталей для роботизованих комплексів необхідно враховувати сумарний можливий ефект від їх застосування. Практика показала, що для деталей невеликих розмірів можна отримати більш високий коефіцієнт продуктивності обробки по штучному часу, ніж для великих деталей.

При призначенні методу отримання заготовок необхідно пам'ятати, що для стійкого положення деталей в осередках накопичувача, пальцях захоплення, кулачках пристосування найбільш переважними є заготовки, поверхні яких утворені циліндричними пасками і торцями прямокутної форми достатньої довжини. Наявність технологічних ухилів, кірки на поверхні заготовок робить становище їх у схопив, накопичувачі і пристосуванні невизначеним. Вирішити це завдання можна наступними шляхами: деталі з поверхнями, нетехнологічність для базування, виключають з розгляду; до роботизованих операцій передбачають етап підготовки баз на обладнанні з установкою деталі вручну; змінюють спосіб отримання заготовки, причому перевагу віддають точним методам формоутворення (точне лиття, штампування на горизонтально-кувальних машинах); створюють спеціальні пристрої (пальці схопивши, базують елементи накопичувачів), які зменшують універсальність верстатного модуля і скорочують номенклатуру оброблюваних деталей.

При необхідності автоматизувати виготовлення певної групи деталей перевагу віддають другого і третього шляху. Для умов крупносерійного виробництва і стійкою номенклатури деталей можна застосовувати останню путь, а при проектуванні ГПС можливі всі зазначені шляхи вирішення завдання закріплення заготовок, але зазвичай перевага віддається першому.

Обробка деталей із прутка нерідко вимагає попередніх операцій з підготовки баз, оскільки залежно від методу виготовлення такі заготовки мають відхилення від перпендикулярності торця до осі, нерідкі задирки на торцях. І те й інше приводить до неоднозначного базування заготовок у пристосуванні верстата. Сучасні тенденції в розвитку технології механічної обробки різанням і конструкцій металоріжучих верстатів дозволяють реалізувати прогресивний принцип коротких маршрутів. Наприклад, гамма багатоцільових верстатів для виготовлення корпусних деталей поповнюється обладнанням для виготовлення деталей типу тіл обертання. Для таких верстатів додатково програмується кутове положення шпинделя, а інструментальне оснащення розвивається за рахунок застосування обертових інструментів (свердла, фрез), які використовують для неосевого свердління, виготовлення пазів і лисок. Такі верстати мають функції токарно-свердлильно-фрезерних верстатів. З'являються верстати, які мають пристрої перехоплення і закріплення деталі у другому шпинделі. Це дозволяє обробляти деталі з двох сторін на одному верстаті. Прикладом є прутковий автомат 11Б16ВФ4. Застосування токарно-свердлильно-фрезерних верстатів не виключає розвитку токарних верстатних модулів, так як більша частина деталей типу тіл обертання не вимагає операцій фрезерування і свердління неосевого.

При вирішенні питання про придбання нового обладнання для роботизованих технологічних комплексів рекомендуємо аналізувати три варіанти: пруткові автомати з ЧПУ в комплекті з верстатами типу токарних і свердлильно-фрезерних модулів; токарно-свердлильно-фрезерні центри; токарні та свердлильні фрезерні модулі для обробки штучних заготовок.

Висока продуктивність роботизированного верстатного модуля досягається за рахунок застосування швидкодіючих роботів, оснащених подвійними захватами або двома руками. Такий робот одразу ж після знімання обробленої деталі подає заготовку, яка розташовується в другому захопленні або руці. Таким чином, економиться час, який однорукий робот з одним захопленням витрачає на переміщення готової деталі до накопичувача, а потім для операцій захоплення заготівлі та переміщення її до пристосування.

Одним з відповідальних етапів, який нерідко визначає можливість автоматизації маніпулювання, є процес введення заготовки в пристосування і закріплення її.

Деталі, які вимагають вивірки після закріплення в пристосуванні, або виключають з розгляду, або переробляють маршрут.

Бази пристосування і заготовки очищають стисненим повітрям. Повітря підводиться або через захоплення робота, або з верстата.

Пристосування верстатного модуля працюють автоматично. Це дозволяє отримувати однакові сили закріплення заготовки, але зазвичай виключає закріплення заготовки низькою жорсткості (наприклад, заготовок типу кілець). Застосування цангових патронів висуває жорсткі вимоги до похибки позиціонування промислових роботів. Велика частина моделей роботів має недостатню похибка позиціонування ± (0,5...2,0 мм) для надійного введення заготовки в цангу. Слід враховувати, що похибка позиціонування роботів знижується в міру зношування патронів і не завжди відповідає їх паспортними даними.

При установці заготовки вручну оператор перед закріпленням поєднує до беззазорному прилягання опорні поверхні пристосування до поверхні заготовки. Це здійснюється за рахунок руху досилання. Роботи також повинні повторити цей рух, що забезпечує поєднання опорних поверхонь. При обробці в патроні досилання заготовок відбувається під дією пружинних компенсаторів або за рахунок невеликого збільшення програмованого переміщення схвата в бік пристосування. Іноді схвата оснащують додатковими пристроями, які дозволяють здійснити рух досилання за програмою. Для деталей, що обробляються в центрах, рух досилання здійснюється керованим за програмою заднім центром, що переміщуються по програмі.

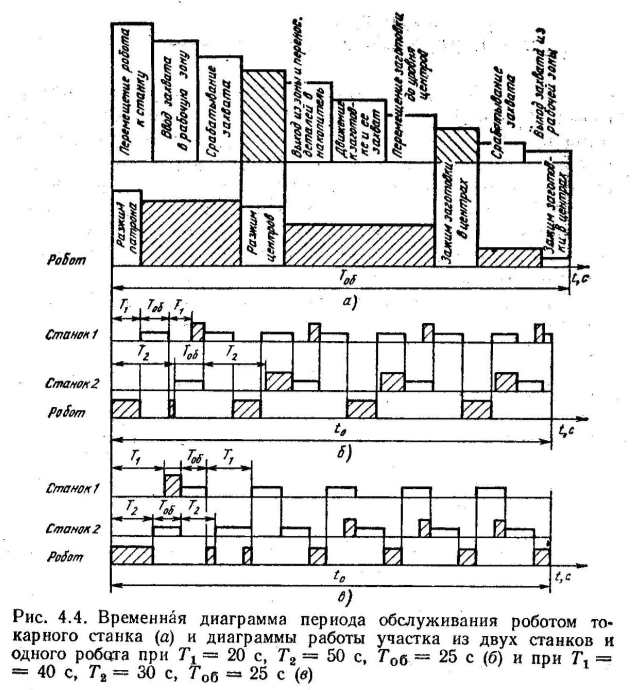

На рис. 4.4 наведена тимчасова діаграма періоду ГОБ обслуговування роботом токарного верстата. Початок цього періоду умовно віднесено до моменту зупинки шпинделя, коли формується сигнал, що дозволяє почати роботу обслуговування верстата. Закінчення періоду збігається з моментом виходу робота з робочої зони верстата і вироблення сигналу на включення шпинделя і початок робочого циклу верстата.

Час простою верстата (заштриховані ділянки) в основному залежить від часу маніпулювання робота з деталлю і заготовкою. Традиційний шлях зменшення цього часу полягає у формуванні швидкостей руху робота й скорочення його переміщення при обслуговуванні, у використанні човникової схеми роботи

оборудования, в оснащении станка специальными устройствами разгрузки (или загрузки), работающими параллельно с роботом, и т. д. Другой путь основан на специфических особенностях применения роботов.

В рабочей зоне станка организуют так называемый перевалочный пункт. При появлении команды на обслуживание робот подносит к станку заготовку, оставляет ее на перевалочном пункте, берет обработанную деталь, меняет ее на заготовку и устанавливает последнюю на станок. Перенос же детали из рабочей зоны в накопитель может быть совмещен с рабочим циклом станка. Возможно также совмещение времени манипулирования робота заготовкой и деталью. Для этой цели робот снабжают двойным захватом или двумя руками.