- •Лекція №1 основні принципи та технічні можливості гнучких виробничих систем

- •1.2 Основні означення в гвс ртк.

- •1.3 Послідовність освоєння гвс

- •Лекція №2 Ефективність застосування гвс

- •Із (2.3) отримуємо залежність втрат від зв’язування оборотних засобів у незавершеному виробництві від розміру

- •Лекція №3 особливості оснащення верстатів гнучких автоматизованих систем

- •3.2 Контроль якості обробки на верстаті.

- •3.3 Контроль стану інструмента на верстаті.

- •3.4 Типові автоматизовані модулі на базі токарних верстатів з чпк.

- •Лекція №4 технологічне забезпечення гнучких виробничих систем

- •4.2 Передпроектні обстеження виробництва

- •4.3 Вибір деталей для виготовлення на гвс, визначення їх технологічності

- •4.4 Технічне завдання на створення гвс, вибір заготовки, інструменту та точність обробки

- •4.5 Загальні принципи побудови технологічних процесів.

- •4.7 Автоматизована обробка корпусних деталей.

- •4.8 Автоматизована обробка зубчастих коліс.

- •4.10 Автоматизація проектування технологічних процесів

- •4.11 Типовий проект та порядок проведення робіт з організації гвс.

- •Лекція №5 Транспортні засоби та спеціальні пристрої, що використовуються в автоматизованих комплексах

- •5.2 Автоматизовані транспортні візки

- •5.3 Транспорт для систем забезпечення інструментом

- •3.4. Склади і локальні накопичувачі

- •3.5. Транспортування відходів виробництва

- •Лекція №6 Робототехнічні комплекси в гнучких виробничих системах

- •6.2 Основні принципи проектування роботів.

- •6.3 Агрегатно-модульний принцип проектування

- •6.4 Захватні пристрої, їх призначення та алгоритм розрахунку

- •6.5 Компонування промислових роботів з технологічним обладнанням

- •6.6 Технологічна підготовка роботизованих комплексів

- •Лекція №7 Технологічне обладнання та типові компоновки гвс

- •7.2 Вибір обладнання

- •7.3 Багатоопераційні верстати

- •7.4 Гнучкі виробничі модулі

- •7.5 Агрегатно-модульний принцип створення обладнання

- •7.6. Гнучкі автоматизовані лінії та дільниці

- •Лекція №8 Система керування автоматизованим виробництвом

- •8.2. Технічні засоби аск

- •8.3 Програмне та інформаційне забезпечення систем керування гвс

- •8.4 Керування обладнанням гвс

- •Лекція №9 Експлуатація та перспективи розвитку автоматизованих комплексів обладнання

- •9.2 Приймання систем гвс

- •9.3 Обслуговування та система планово-попереджувальних ремонтів

- •9.4. Надійність обладнання

- •9.5. Діагностування обладнання

- •9.6. Інструментальне забезпечення

- •9.7. Метрологічне забезпечення обладнання

9.5. Діагностування обладнання

Метою технічного діагностування обладнання, яке експлуатується в ГВС, є:

– підтримка заданих умов виконання технологічного процесу (технологічна надійність);

– попередження поломок або своєчасна зупинка обладнання в аварійних ситуаціях;

– прогнозування поступово розвиваються дефектів з метою уточнення термінів ремонту та попередження аварій;

– контроль якості регулювання механізмів та видача об'єктивної інформації в цифровій або аналоговій формі;

– перевірка якості ремонту обладнання;

– виключення можливості шкідливого впливу технологічних середовищ, випромінювань і відходів на виробничий персонал.

При створенні нових ГВС технічне діагностування має забезпечити:

– визначення критеріїв оцінки якості виконання технологічного процесу;

– пошук і достатню глибину локалізації місць дефектів, включення резерву, зміна режимів роботи або оповіщення персоналу про місце відмови;

– вибір критеріїв оцінки стану обладнання;

– перевірку якості регулювання всіх механізмів системи та налагодження обладнання;

– отримання еталонних значень параметрів і еталонних характеристик для контролю стану і діагностування обладнання.

В умовах експлуатації обладнання ГВС, з одного боку, посилюються вимоги до оперативності, достовірності і глибині діагностування, з іншого – полегшується і здешевлюється застосування автоматизованих процедур діагностування завдяки широкому використанню ЕОМ і мікропроцесорів для вирішення основних виробничих завдань.

Технічне діагностування обладнання в процесі його експлуатації починають застосовувати в сучасному машинобудівному виробництві, зокрема в умовах ГВС. Найбільш широко використовуються в даний час методом діагностування є метод еталонних (нормованих) модулів. Він придатний для всіх видів обладнання і заснований на порівнянні експериментально визначених н розрахункових (зокрема, отриманих на математичних моделях) чисельних значень параметрів та показників якості (потужності, ККД, сил, що крутять моментів, тисків, прискорень, подачі, амплітуд вібрацій та ін ) з їх паспортними даними та нормами технічних умов. Перевагою методу є можливість різнобічного використання отриманої інформації (для перевірки деталей на міцність і зносостійкість, прогнозування їх ресурсу, визначення витрат енергії і т. п.).

9.6. Інструментальне забезпечення

Організація інструментального забезпечення має першорядне значення для успішної експлуатації ГВС. Особливість її в порівнянні з інструментальним забезпеченням автономно працюючих верстатів полягає в тому, що інструментальні наладки повинні постійно зберігатися на всю номенклатуру оброблюваних в даній системі деталей з тим, щоб забезпечувати автоматичне отримання придатної деталі при кожному наступному запуску в обробку нової партії.

При роботі на універсальному обладнанні та на автономно працюючих верстатах з ЧПК при переході на обробку партії нових деталей зазвичай розбирають раніше використані налагодження і налаштовують нові. Це призводить до простоїв обладнання при перевірці на верстатах роботи кожного інструмента.

В умовах ГВС, коли інструментальна налагодження зберігається на всю номенклатуру деталей, скорочуються втрати часу на наладки. Однак при цьому підвищується кількість інструментальних налагоджень, що знаходяться у виробництві.

Тривала експлуатація гнучких ліній і ділянок дозволила виробити рекомендації, спрямовані на безперебійне забезпечення їх інструментом.

До таких рекомендацій відносяться наступні:

– мітчики і розгортки потрібно постачати на кожну партію того чи іншого типорозміру даного інструменту зі зразками обробки;

– ріжучий інструмент з конусними хвостовиками повинен бути перевірений па прилягання фарби за калібром;

– інструментальні оправки та перехідні втулки повинні бути перевірені на прилягання фарби по конусу і за взаємною биттю посадочних місць;

– відповідність кресленням настановних пристроїв, закріплених на супутнику, повинно бути перевірено на контрольно-вимірювальної машині;

– інструментальні наладки із застосуванням розгорток, мітчиків, жорстких розточувальних оправок, фасонного інструменту, а також налагодження повинні бути попередньо відпрацьовані на зразках і тільки після цього встановлені в магазини верстатів;

– загострювання інструменту має бути автоматизовано, застосування ручного заточування, пайки та інших ручних операцій при виготовленні різального інструменту може бути допущено лише як виняток;

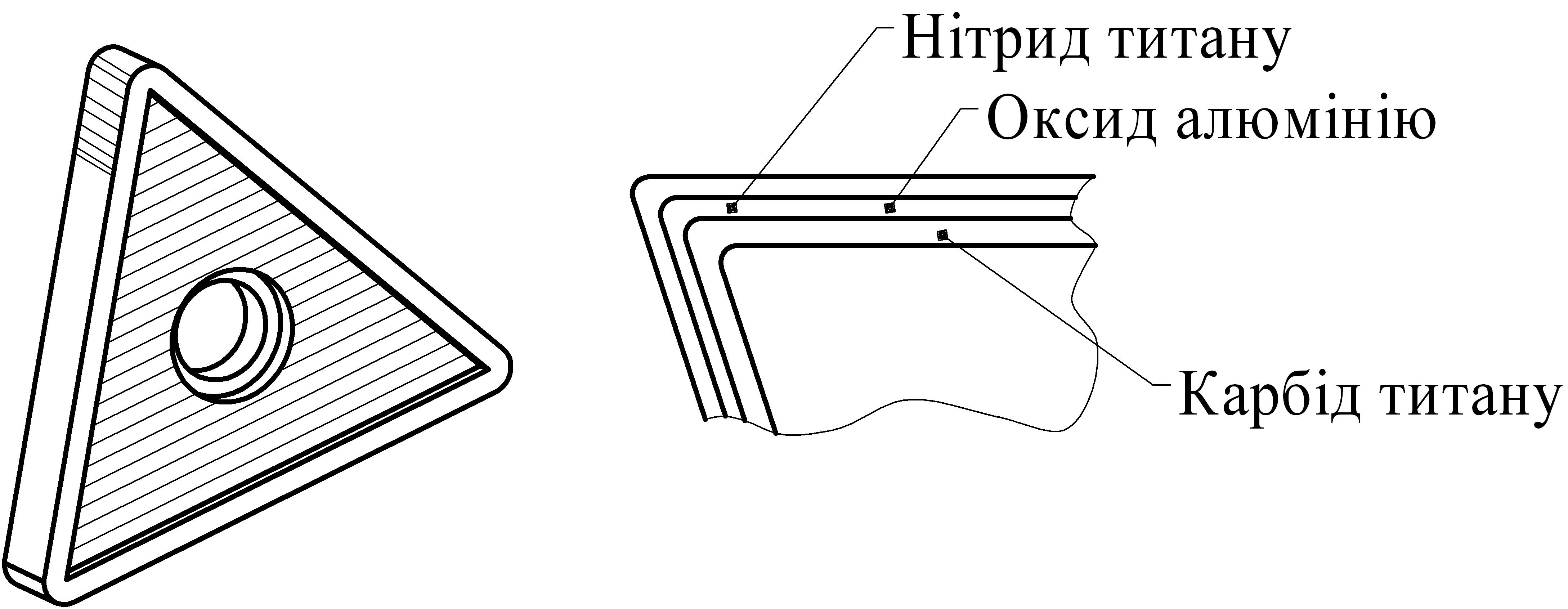

– кращі результати в роботі, особливо при виготовленні термічно оброблених деталей зі сплавів, показали твердосплавні інструменти з багатогранними пластинами з механічним кріпленням і багатошаровим покриттям (рис. 9.1).

Про стан інструменту зазвичай судять по зсуві ріжучої кромки внаслідок її зношування. Зазначене зсув на верстатах з ЧПК, оснащених вбудованими вимірювальними пристроями, вимірюють або безпосередньо підведенням до щупу вимірювальної головки інструменту, або побічно за вимірюваннями відхилень розмірів деталей, оброблених даним інструментом. В якості вимірювальних пристроїв зазвичай застосовують індикатори контакту і датчики зворотного зв'язку верстата з ЧПУ. Ефективний контроль стану різального інструменту дозволяє визначити момент зміни затупилось або вийшов з ладу інструменту. Результати такого контролю можуть бути також використані для визначення інтенсивності зношування, що необхідно при оптимізації процесу різання.

Рисунок 9.1 – Інструмент з твердосплавним непереточувальними пластинами механічного кріплення

Достовірну оцінку стану різального інструменту можна отримати в результаті комплексної інформації, що характеризує інструмент за різними критеріями: часу роботи інструменту і залишився періоду його стійкості; збільшенню навантаження, зумовленого затопленням інструменту; втоми інструменту і величиною його розмірного зношування; відхиленню параметрів точності деталі.

Отримати і переробити необхідну інформацію і автоматично прийняти відповідне рішення можна за допомогою керуючої ЕОМ і вимірювальних пристроїв систем адаптивного управління. Для обліку тривалості роботи кожного інструмента керуючу програму верстата транслюють через ЕОМ, яка зчитує текст з кожного з кадрів програми і видає необхідні вихідні дані для виконання подальших розрахункових процедур. Затуплення інструменту в результаті зношування і викришування призводить до зміни геометрії і відносного збільшення сил різання і моментів.

Періодичне вимір і порівняння сил різання і моментів, починаючи з першого переходу, виконуваного заточеним інструментом, дозволяє визначити відносне збільшення навантаження і, отже, ступінь затоплення інструменту в міру його використання.

Для визначення втоми інструменту та величини його розмірного зносу по двох координатах застосовують спеціальні вимірювальні пристрої, які видають сигнал, що характеризує положення вершини ріжучої кромки інструменту щодо початку відліку. Рішення про заміну інструменту приймає ЕОМ відповідно до заданого алгоритму прийняття рішення.

Застосування мікропроцесора і вимірювальних схем для контролю часу роботи інструменту, її цілісності та діючої в процесі різання навантаження дозволяє стежити за станом інструменту і автоматично визначати необхідний момент його заміни.

Автоматичне визначення стану різального інструменту і моменту його заміни є важливим компонентом у реалізації безлюдній технології, при якій забезпечується ефективне використання верстатного обладнання та інструменту в ГВС.

Зазначена система контролю стану інструменту має той недолік, що при встановленні терміну стійкості інструменту можуть мати місце значні відхилення, що залежать від якості виготовлення інструменту (матеріалу, термообробки, заточування тощо), нестабільності властивостей оброблюваного матеріалу заготовки, коливання величини припуску, змін умов подачі охолоджувальної рідини і т. п.

Аварійну ситуацію може створювати поломка інструмента, часто має місце при свердлінні отворів малого діаметра, нарізуванні різьблення мітчиком та інших операціях. Тому поряд з системою автоматизованого обліку часу роботи інструменту застосовують різні методи прямого чи непрямого контролю за станом інструменту.

Для компенсації розмірного зношування інструментів і надійного забезпечення високої точності обробки за розмірами, обмеженим жорсткими допусками, зокрема отворів квалітету Н7 і вище, співвісності отворів з допусками ± 0,02 мм і точніше в умовах автоматизованих виробництв, автоматизований контроль, що поєднується з автоматичною підналагодження

інструменту і корекцією керуючої програми, може бути успішно здійснений змінними головками.

Пристрій являє собою індикатор контакту з високою роздільною здатністю (0,001 мм). Головки розміщують в інструментальному магазині і автоматично встановлюють наприкінці шпинделя за доомогою пристрою зміни інструменту. За спеціальними командам вимірювальний наконечник наводиться в зіткнення з поверхнею деталі переміщенням вузла верстата уздовж однієї з координатних осей. У момент зіткнення головка видає імпульсний сигнал, по якому пристрій ЧПУ фіксує координатний розмір в вимірювальної системі верстата. Спеціальне програмне забезпечення для реалізації контрольних функцій модуля обробляє результати вимірів і видає, при необхідності, команди на підналагодження інструменту, введення корекцій в керуючу програму по координатним положенням вузлів чи заміну інструменту дублером.

Існують і інші способи дроблення стружки. Дискретний спосіб дроблення полягає в періодичних припинення руху подачі. При цьому зворотно-поступальний рух подачі ріжучого інструменту на токарних верстатах з зубчато-рейкової передачею досягається шляхом заміни круглих коліс гітари не круглими. Зазначений метод дроблення стружки пов'язаний із зниженням продуктивності оброблення, а також з необхідністю внесення змін у конструкцію верстата.