- •Лекція №1 основні принципи та технічні можливості гнучких виробничих систем

- •1.2 Основні означення в гвс ртк.

- •1.3 Послідовність освоєння гвс

- •Лекція №2 Ефективність застосування гвс

- •Із (2.3) отримуємо залежність втрат від зв’язування оборотних засобів у незавершеному виробництві від розміру

- •Лекція №3 особливості оснащення верстатів гнучких автоматизованих систем

- •3.2 Контроль якості обробки на верстаті.

- •3.3 Контроль стану інструмента на верстаті.

- •3.4 Типові автоматизовані модулі на базі токарних верстатів з чпк.

- •Лекція №4 технологічне забезпечення гнучких виробничих систем

- •4.2 Передпроектні обстеження виробництва

- •4.3 Вибір деталей для виготовлення на гвс, визначення їх технологічності

- •4.4 Технічне завдання на створення гвс, вибір заготовки, інструменту та точність обробки

- •4.5 Загальні принципи побудови технологічних процесів.

- •4.7 Автоматизована обробка корпусних деталей.

- •4.8 Автоматизована обробка зубчастих коліс.

- •4.10 Автоматизація проектування технологічних процесів

- •4.11 Типовий проект та порядок проведення робіт з організації гвс.

- •Лекція №5 Транспортні засоби та спеціальні пристрої, що використовуються в автоматизованих комплексах

- •5.2 Автоматизовані транспортні візки

- •5.3 Транспорт для систем забезпечення інструментом

- •3.4. Склади і локальні накопичувачі

- •3.5. Транспортування відходів виробництва

- •Лекція №6 Робототехнічні комплекси в гнучких виробничих системах

- •6.2 Основні принципи проектування роботів.

- •6.3 Агрегатно-модульний принцип проектування

- •6.4 Захватні пристрої, їх призначення та алгоритм розрахунку

- •6.5 Компонування промислових роботів з технологічним обладнанням

- •6.6 Технологічна підготовка роботизованих комплексів

- •Лекція №7 Технологічне обладнання та типові компоновки гвс

- •7.2 Вибір обладнання

- •7.3 Багатоопераційні верстати

- •7.4 Гнучкі виробничі модулі

- •7.5 Агрегатно-модульний принцип створення обладнання

- •7.6. Гнучкі автоматизовані лінії та дільниці

- •Лекція №8 Система керування автоматизованим виробництвом

- •8.2. Технічні засоби аск

- •8.3 Програмне та інформаційне забезпечення систем керування гвс

- •8.4 Керування обладнанням гвс

- •Лекція №9 Експлуатація та перспективи розвитку автоматизованих комплексів обладнання

- •9.2 Приймання систем гвс

- •9.3 Обслуговування та система планово-попереджувальних ремонтів

- •9.4. Надійність обладнання

- •9.5. Діагностування обладнання

- •9.6. Інструментальне забезпечення

- •9.7. Метрологічне забезпечення обладнання

7.6. Гнучкі автоматизовані лінії та дільниці

У Радянському Союзі накопичено значний досвід створення та експлуатації гнучких автоматизованих ліній і ділянок. Цей досвід дозволяє переходити до нових, більш досконалим технологічним і конструкторським рішенням у справі створення гнучких виробничих систем. Нижче наведені приклади таких систем.

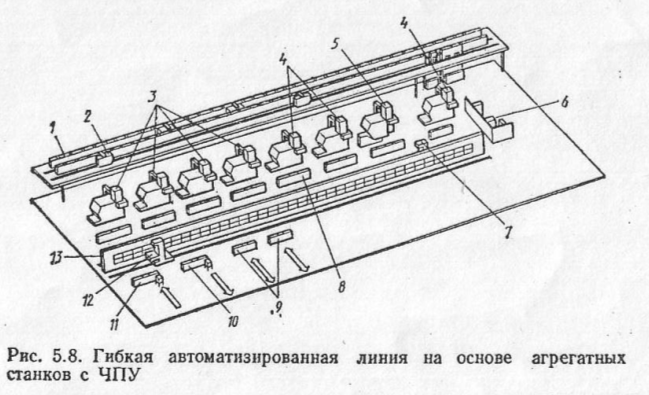

Гнучка автоматизована лінія (рис. 5.8) призначена для комплексної механічної обробки різанням корпусних деталей більше 70 найменувань габаритними розмірами 250x250x250 мм.

Лінія складається з восьми верстатів, у тому числі чотирьох багатоопераційних пятікоордінатних верстатів 3-5 с ЧПУ мод. СМ630Ф, трьох багатоопераційних шести-координатних верстатів з ЧПУ, мають магазин на 60

інструментів кожен, одного пятікоордінатного верстата з ЧПУ для глибокого свердління.

Заготовки на верстати подаються автоматично з стелажа-накопичувача супутників 13 штабелером 7 автоматизованої транспортно-складської системи і завантажувачем 8 при верстатах ділянки. Штабелер 12 подає супутники з заготовками в стелаж-накопичувач супутників з позиції завантаження / /, оброблені деталі на супутниках з стелажа-накопичувача супутників на позицію розвантаження 10 і на позиції контролю Р.

Подача інструменту в магазини верстатів зі стаціонарного складу / і висновок інструменту затупилось, поламаного або не вимагається при заданій програмі обробки здійснюється автоматичними автооператора 2 системи інструментального забезпечення. Це дозволяє скоротити час переходу до обробки деталей різних найменувань до 25 с.

Роботою верстатів ділянки, системами транспортно-складської та інструментального забезпечення управляє обчислювальний комплекс, розташований в окремому приміщенні. Ділянка укомплектований відділення 6 налагодження інструменту та автоматизованими машинами для контролю оброблених деталей. До складу автоматизованого ділянки також входить автоматизований склад заготовок з накопичувачем і відділенням комплектації заготовок. В цілому дана гнучка автоматизована лінія характеризується вищим ступенем автоматизації.

Повна автоматизація всіх робіт, пов'язаних з механічною обробкою різанням і контролем корпусних деталей, забезпечує переведення їх виготовлення в умовах дрібно-і среднесерійного виробництва на режим, характерний для виготовлення деталей на традиційних автоматичних лініях масового виробництва.

Ділянка зданий в дослідну експлуатацію в 1986 р. Впровадження його дозволяє знизити собівартість своєї продукції в 3-5 разів; підвищити стабільність якості виготовлення деталей; підвищити культуру виробництва; вивільнити до 90 висококваліфікованих операторів-верстатників; підвищити в 2-3 рази коефіцієнт використання обладнання з ЧПУ; скоротити виробничий цикл механічної обробки різанням деталей в 3-8 разів.

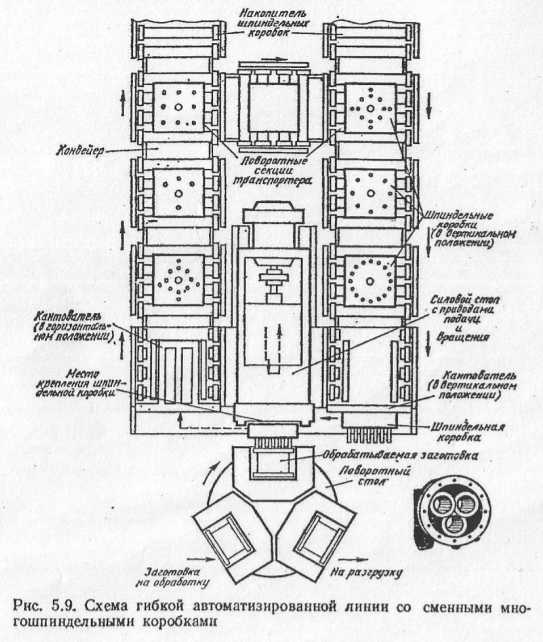

ЕНІМС спільно зі верстатобудівними заводами створений принципово новий вид автоматизованого металорізального обладнання. Це гнучка лінія з автоматичною зміною багатошпиндельних коробок. Вона призначена для обробки різних корпусних деталей в умовах среднесерійного виробництва. Від багатоопераційних верстатів з ЧПК лінія відрізняється тим, що тут у роботі одночасно бере участь група інструментів до 30-40 шт., Що встановлюються в одній шпиндельної коробці, а від традиційних автоматичних ліній тим, що деталь залишається на одній робочій позиції до закінчення її обробки потрібною кількістю змінюваних шпиндельних коробок.

Лінія (рис. 5.9) складається з уніфікованих вузлів, однакових для всіх ліній даного типу. На платформі (вона переміщається по циклу: швидке підведення, робоча подача, швидкий відвід) змонтований шпиндельний вузол з кронштейном для установки супутників зі змінними шпиндельними коробками.

Супутники представляють собою плити однакового розміру і конструкції. До однієї з площин супутника кріпиться шпиндельні коробка з набором інструментів. Інший площиною, оснащеною фіксаторами і прихватами, супутник надійно притискається до кронштейна шпиндельного вузла. У центрі плити супутника знаходиться механізм, що передає обертання інструментів.

Транспортна система складається з шести або 12 однакових секцій з роликами, що приводяться в обертання електродвигунами. Обертанням роликів шпиндельні коробки послідовно переміщаються до правого кантувателі.

Він приймає коробку від подачі секції конвеєра і повертає її так, що інструменти займають горизонтальне (робоче) положення. Тут коробка чекає своєї черги для установки на кронштейн шпиндельного вузла. Лівий кантувач здійснює зворотну операцію, опускаючи закінчили свій цикл коробку на отводящую секцію конвеєра.

На станині з поворотним столом зміцнюють пристосування для почергової установки в них заготовок і набір шпиндельних коробок з інструментами, що забезпечують виконання заданих технологічних операцій. Така структура лінії - поєднання комплекту уніфікованих вузлів з механізмами, необхідними для обробки конкретних груп деталей, - і додає їй необхідну гнучкість.

Залежно від потреб виробництва технологічний процес обробки можна організувати в різній послідовності, наприклад, обробляти партії деталей одного найменування або обробляти повний набір (з двох-трьох різних деталей), необхідний для складання кожної модифікації виробу, що випускається. В останньому випадку на поворотний стіл встановлюють різні пристосування для почергової передачі де-

талів на робочу позицію. При переході на обробку деталей для виробу іншої модифікації проводять заміну невикористовуваних надалі шпиндельних коробок, відправляючи їх у накопичувач і отримуючи з нього нові.

Вибір режимів обробки для кожної шпиндельної коробки і керування всіма рухами механізмів лінії в потрібній послідовності здійснюється від програмованого командоапарата. У блоці його пам'яті за допомогою магнітної або перфострічки, переносного клавішного пульта або іншими способами вводять необхідну для даних умов обробки програму робіт.

Одна лінія такого типу може замінити потокову лінію з 12 агрегатних верстатів або ділянка з п'яти багатоцільових верстатів з ЧПК; при цьому вивільняється, відповідно, 22 і вісім робітників (при двозмінній роботі).

На Дніпропетровський електровозобудівний завод (ДЕВСЗ) в 1980 р. здано в промислову експлуатацію автоматизований цех дрібносерійного виробництва деталей типу тіл обертання, площинних і дрібних корпусних деталей. Реорганізацію цеху проводили без зупинки виробництва і зменшення виробничої програми. Автоматизований цех займає проліт шириною 18 м, площею 1600 м2. Технологічне обладнання встановлено вздовж проходу транспортного маніпулятора. До комплексу входять:

технологічне обладнання - верстати з ЧПУ (22 токарних, вісім фрезерних, два свердлильних, два багатоцільові верстати й один верстат без ЧПУ);

автоматизована транспортно-накопичувальна система;

автоматизована складська система на 918 осередків; відділення контролю і настройки інструменту поза верстата;

централізована система збирання стружки і подачі СОЖ до верстатів;

управляюще-обчислювальний комплекс на базі ЕОМ.

На початку лінії знаходиться автоматизований склад заготовок і готових деталей, відділення контролю і настройки інструменту. Верстатне устаткування розташоване групами (модулями) по обидві сторони транспортної траси. Два стружкоуборочних конвеєра розташовані вздовж колони несучих конструкцій.

За допомогою ЕОМ в цеху автоматизоване управління верстатами з ЧПУ, виробниче планування, диспетчеризація, розробка керуючих програм і керування складом-накопичувачем.

Впровадження автоматизованого виробництва на ДЕВСЗ дозволило добитися значного економічного і соціального ефекту: підвищилися продуктивність праці і якість своєї продукції, знизилася трудомісткість обробки, скоротилися виробничий і технологічний цикли.

Недоліком даної системи є те, що в ній не застосовані маніпулятори. Це обумовлено тим, що при розробці проекту роботизація виробництва була віднесена на другу чергу. Однак після закінчення робіт першої черги з'ясувалося, що планування цеху не дозволяє застосувати маніпулятори для розвантаження і завантаження верстатів.

Гнучка лінія «Рота Р-125-ИО> (НДР) призначена для обробки деталей типу тіл обертання з максимальним діаметром 125 мм. Лінія складається з чотирьох токарних верстатів, двох фрезерних і одного шліфувального. Представляє інтерес оригінально вирішена в цій лінії кругова схема транспортування деталей. Впровадження лінії дозволило скоротити на 70% чисельність обслуговуючого персоналу, підвищити в 3 рази продуктивність праці і скоротити на 50% виробничу площу.

Лінія ТОЕ для обробки корпусних деталей чехословацького дослідного інституту верстатобудівного призначена для обробки широкої номенклатури (до 40 найменувань) корпусних деталей фрезерних верстатів габаритними розмірами 400x800 мм. Лінія складається з восьми свердлильно-фрезерно-розточувальних верстатів і двох автоматизованих вимірювальних машин для активного контролю деталей в процесі обробки.

Позитивний досвід створення та експлуатації гнучких виробничих систем накопичено і в інших соціалістичних країнах. При експлуатації ГПС мод. СМ-РСД05 (Болгарія) продуктивність праці зросла на 50%, а чисельність обслуговуючого персоналу скоротилася в 5 разів. Близькі результати досягнуті при експлуатації ГПС «Понар» (ПНР), ГПС для обробки корпусних деталей, виготовленої на Чепельський верстатобудівний (Угорщина), та ін

Гнучка лінія фірми «Емаг Машиненфабрік» (ФРН) призначена для комплексної обробки 38 типорозмірів валів роторів електродвигунів довжиною до 1200 мм, діаметром 320 мм і масою до 130 кг. Лінія складається з двох токарних верстатів з центральним приводом, двох шпоночно-фрезерних верстатів, трьох круглошліфувальних верстатів, складальної позиції для гарячої запрессовки крильчатки вентилятора, двох одношпіндеольних токарних верстатів, автоматизованої мийної установки з сушильної камерою, трьох балансувальних верстатів і керуючої системи. Транспортування деталей і піддонів-супутників виробляється стрічковими конвеєрами. Передбачено централізоване видалення стружки.

Лінія тієї ж фірми для токарної обробки двухвенцових шестерень складається з 12 одношпіндеольних токарних автоматів (по шість верстатів) на кожному з двох ділянок, які працюють незалежно один від одного. Висока продуктивність обробки забезпечується повною автоматизацією транспортування деталей по всьому циклу обробки. Автоматичний пристрій контролю стану ріжучих кромок неперетачіваемой твердосплавних пластин засноване на безперервному вимірі сили струму головного приводу. При збільшенні його понад встановлений верстат автоматично відключається. Швидкість переналагодження лінії на інші деталі тих же типорозмірів (в межах діаметрів від 150 до 400 мм) становить 3-4 хв.

Фірма поставила в СРСР гнучку лінію для обробки 38 найменувань деталей, що входять у вузол ротора електродвигуна. Габаритні розміри оброблюваних деталей: діаметр до 320 мм, довжина до 1200 мм. Лінія складається з 13 одиниць технологічного обладнання і крім металорізальних верстатів передбачає автоматизовані пристрої для мийки, сушки і балансування, а також складальну позицію. Обслуговування лінії спрощується завдяки тому, що всі верстати і транспортні пристрої мають однакові уніфіковані системи мікропроцесорного ЧПУ і інтерфейсу. Середня продуктивність лінії - 21 ротор на годину при коефіцієнті завантаження 80%. Переналагодження лінії для виготовлення іншого ротора того ж типорозміру вимагає не більше 1 год, на обробку ротора іншого типорозміру - не більше 4.

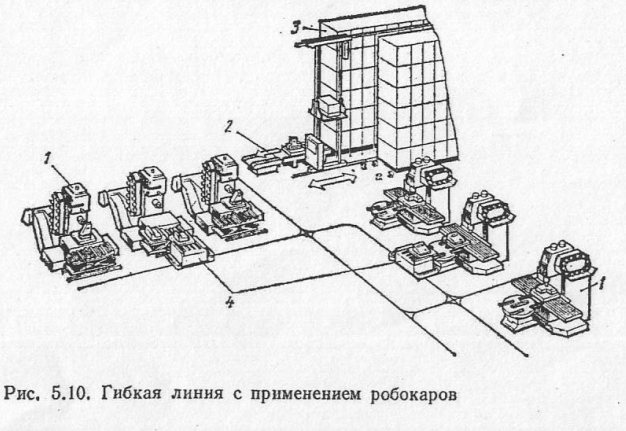

За останній час в автоматизованих системах транспортних, ГПС і ГАЛ замість візків, що переміщаються по напрямних, застосовують Робокар - автоматично адресовані візки, оснащені пристроями для прийому і передачі супутників з деталями, що переміщаються безпосередньо по підлозі цеху. Такі пристрої дозволяють підвищити гнучкість компоновок і сконцентрувати верстати на одній ділянці з розташуванням, більш зручним для обслуговування одним оператором, ніж при застосуванні візків-автооператором, що переміщаються по рейках.

Гнучка лінія з Робокар фірми «Мурата Мешінері» (Японія) (рис. 5.10) складається з шести багатоопераційних верстатів /, автоматизованого складу конвеєра 2 подачі заготовок з складу та Робокар 4. Робокар спеціально обладнані для транспортування супутників і управляються за спеціальною програмою з допомогою вмонтованого в них пристрою. Вони мають високу точність позиціонування (± 1 мм), так що супутники можна перевантажувати автоматично. Обмежують умовою застосування Робокар є високі вимоги до рівності поверхні підлог виробничих приміщень. Іноді потрібно проведення спеціальних заходів - заливка підлоги спеціальними епоксидними смолами і ін

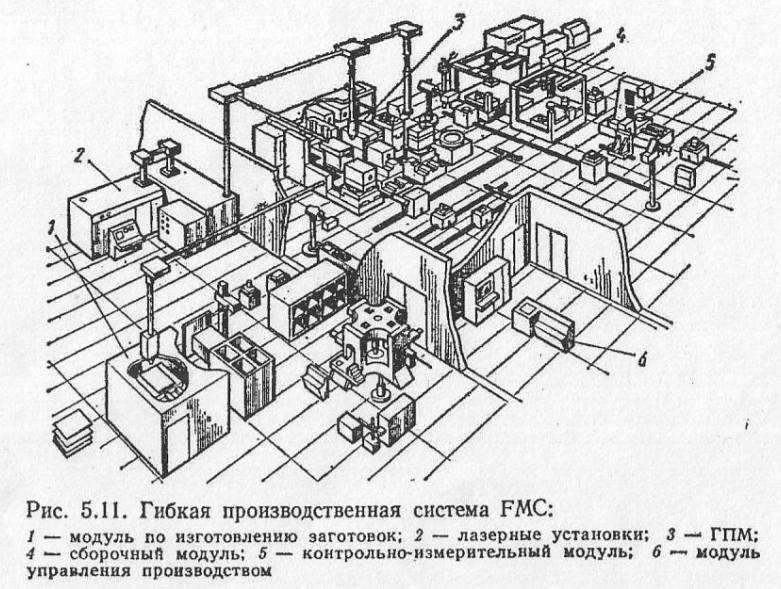

Як приклад системи вищого рівня може бути приведений комплекс РМС, розроблений під керівництвом Японського агентства промислової науки і техніки. Найбільш характерними ознаками комплексу РМС (рис. 5.11) є: автоматизація повного циклу виготовлення деталей 300 найменувань і різних вузлів машин (силові передачі, пневмогідроузли та ін максимальною масою до 500 кг) від заготовок до контролю готової продукції, модульна структура всієї системи та її основних елементів, а також поєднання механічної обробки різанням з лазерною. Дана гнучка виробнича система включає в себе наступні складові частини.

1. Модуль виготовлення заготовок, що складається з автоматизованих пристроїв, що забезпечують одержання заготовок високої точності і малих припусків. Технологія виробництва заготовок включає: вільну ковку, гаряче пресування виробів з порошку, пресування заготовок типу кілець, дисків, виготовлення на точних многовальцевих кувальних машинах заготовок для ходових гвинтів, лазерну зварювання заготовок із прокату.

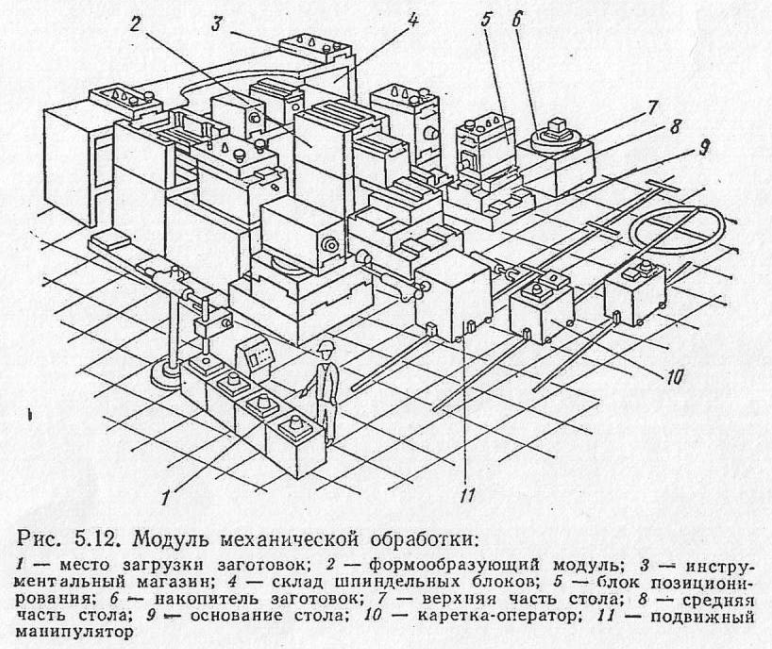

2. Модуль механічної обробки (рис. 5.12), що забезпечує обробку різанням, шліфування, обробку лазером, вимірювання та ін Модульні вузли зберігаються в стелажі-складі, з якого при необхідності витягуються і компонуються в ту чи іншу систему, що відповідає оптимальній структурі з точки зору максимальної ефективності обробки. Також рішення робить загальну структуру більш компактною, різко зменшує число установок та операцій, збільшує функції шпинделів, зменшуючи їх число.

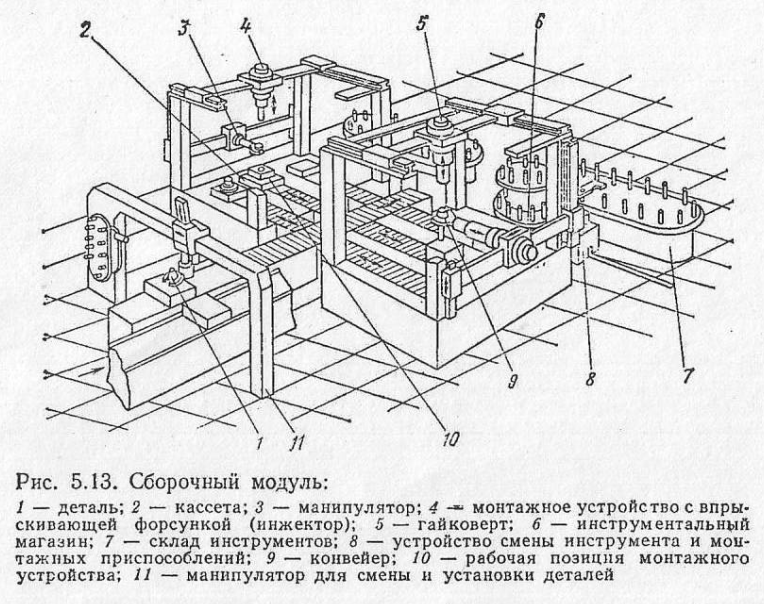

3. Складальний модуль (рис. 5.13) проводить завантаження, установку, з'єднання, фіксацію (згвинчення, зварювання тощо) і інші складальні переходи, включаючи відносний рух інструментів і деталей. Особливістю конструкції даного модуля є те, що інструменти та пристрої можуть автоматично взаимозаменяться, що збираються деталі переміщуються з однієї позиції на іншу, причому їх положення контролюється і коригується.

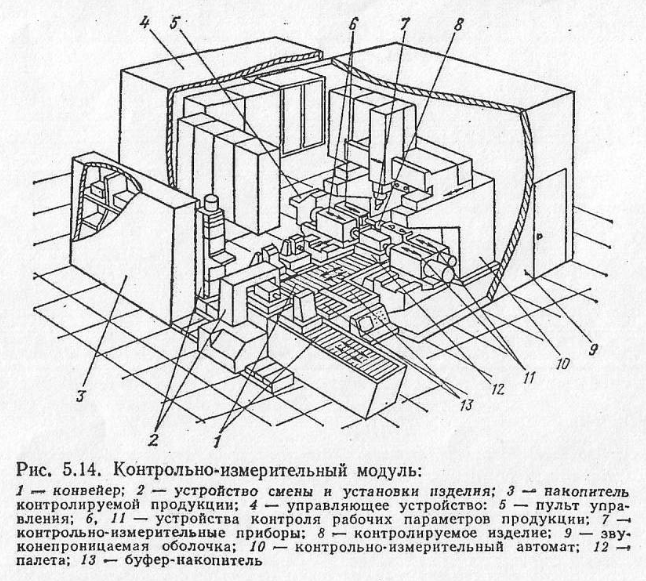

4. Контрольно-вимірювальний модуль (рис. 5.14) призначений для контролю робочих характеристик виробу, які гарантують його якість. Крім контролю геометричних розмірів і форми виробу, за допомогою цього модуля контролюють вібрації валів, радіальне биття (в статиці і динаміці), пускові і крутний момент, температуру і рівень шуму; оцінюють придатність продукції на основі порівняння результатів контролю (які друкуються і запам'ятовуються) з наявними стандартами по кожному з перерахованих вище параметрів.

Крім перерахованих модулів і пристроїв, у систему входять також управління комплексом, автоматична діагностика відмов, пристрої, що реалізують лазерну технологію, і ін

Більшість гнучких виробничих систем, що випускаються вітчизняними і зарубіжними фірмами, призначені для механоскладального виробництва. Однак за останні роки почали виготовляти автоматизовані системи та для інших виробничих процесів.

Так, гнучка лінія для обробки листового матеріалу з системою завантаження і розвантаження деталей та інструменту і з стелажним складом експлуатується в ФРН. У цій лінії промисловий робот, який може подавати до 120 інструментів, включений в єдину автоматизовану транспортну систему зі стелажним складом для зберігання листа. Необхідне обладнання розташовується по обидва боки дворядного складу, розрахованого на зберігання 320 пачок листів. На звороті лінії розташовані листові ножиці і два гибочних преса.

Для збільшення кількості інструменту застосовані два пересувних накопичувача, що переміщаються на візках з електроіндуктівним управлінням. Вся інформація про хід виробничого процесу виводиться на центральний пульт. Міні-ЕОМ здійснює управління циклами завантаження і вивантаження, координує зв'язок між переміщеннями піддонів і вільних осередків на складі. Кожен агрегат має ЧПУ типу Сис, пов'язане з ЕОМ, завдяки чому може працювати автономно.

Автоматизація об'ємного штампування пов'язана з труднощами, характерними для цього процесу: високі температури заготовок і штампів, низька точність вихідної заготовки, необхідність максимально швидкої обробки розігрітих до робочої температури заготовок без проміжної витримки та ін Проте автоматизація процесу об'ємного штампування успішно розвивається. Так, фірма «Оймуко» (ФРН) спроектувала і виготовила автоматизовану лінію безоблойной штампування. Основу лінії становить п'ятипозиційний кривошипний Гарячештампувальні прес. Він з'єднаний в одну лінію з конвеєром, магазином пруткових заготовок, які мають відтинають пристрій, індукційної піччю для нагріву прутків і гідравлічними ножицями для гарячого різання. Штампування деталі типу фланця складається з п'яти переходів: опади, чорнової і чистової штампування, прошивки, видавлювання. Продуктивність лінії 1080 заготовок на годину. Коефіцієнт завантаження обладнання - 97%. Автоматизоване пристрій дозволяє замінювати штампи приблизно за 15 хв.

Повністю автоматизована лінія ковальсько-пресового обробки фірми «Сумітомо Джюкікай» (Японія), крім автоматизованого складу, печей для підігріву та Гарячештампувальні автомата, містить також пристрої, що підвищують ступінь автоматизації (механізм для швидкої зміни штампів, підігрівач та мастильне пристрій для штампів, пристрої для зменшення вібрації обладнання, рівня шуму та ін.)