- •Введение

- •1. Основные понятия автоматизации управления

- •Основные понятия теории управления

- •2. Автоматизация процессов управления

- •Методика решения формализуемых задач

- •Этапы управления

- •3. Цели автоматизации на промышленном предприятии

- •Материально-техническое снабжение и складской учет

- •Производство

- •Ценообразование

- •Управление расчетами с организациями

- •Управление сбытом продукции

- •4. Подходы к компьютеризации

- •1. Покупка отдельных многотиражных «коробочных» продуктов

- •2. Разработка комплексных систем собственными силами

- •3. Покупка западных систем комплексной компьютеризации предприятия

- •4. Разработка системы «под заказ» на базе выбранного отраслевого проекта

- •5. Внедрение отечественной производственно ориентированной комплексной системы компьютеризации предприятия

- •5. Управление процессом автоматизации

- •Состояние рынка информационных технологий

- •Реорганизация деятельности предприятия

- •6. Классификация систем асу

- •7. Стадии и этапы создания асу

- •Предпроектное обследование

- •Проектирование

- •Внедрение

- •Промышленная эксплуатация

- •8. Технология постановки задачи

- •План постановки задачи

- •9. Структура и содержание ио

- •10. Внутримашинное ио бд

- •11. Интегрированные технологии в распределенных системах обработки данных

- •12. Локальные вычислительные сети

- •Сети с сервером

- •Структуры сетей

- •Характеристика физических сред передачи сигналов

- •Администрирование сети

- •13. Защита информации

- •14. Мировой опыт производства и управления

- •15. Концепции mrpii, erp

- •16. Информационная система асуп

- •17. Техническая подготовка производства (тпп)

- •1. Комплектовочная карта

- •3. Подетальная норма расхода материалов

- •5. Справочник материалов

- •6. База техпроцессов

- •18. Оперативное управление производством

- •19. Расчет календарно-плановых нормативов

- •20. Алгоритмы формирования комплектовочной карты (кк)

- •21. Алгоритм расчета подетального номенклатурного плана цеха на месяц (серийное производство)

- •22. Маршрутная карта

- •23. Алгоритм учёта межцехового движения деталей. Учёт брака

- •24. Алгоритм расчета потребности в материале по предприятию на план месяца

- •25. Алгоритм расчета лимита материала по цеху на месяц

- •26. Алгоритм расчета дефицита материала по предприятию на план месяца

- •27. Алгоритм формирования материального отчёта об использовании материала по цеху за месяц

- •28. Алгоритм учёта движения материалов по складу

- •29. Алгоритм расчёта загрузки оборудования на план месяца по цеху

- •30. Алгоритм расчёта численности основных рабочих на план месяца по цеху

- •31. Алгоритм расчета баланса движения деталей по цеху за месяц

- •32. Алгоритм расчета незавершенного производства в объемных показателях (по прямым затратам)

- •33. Алгоритм расчета укомплектованности сборки по сборочному цеху на текущую дату

- •34. Алгоритм расчета процента выполнения плана цехом за месяц, нормо-часов

- •35. Выполнение плана по номенклатуре цехом за месяц

- •36. Расчет заработной платы рабочим-сдельщикам

- •Контрольные вопросы по курсу «Основы автоматизированного управления предприятием»

- •Заключение

- •Основы автоматизированного управления предприятием Учебное пособие

- •428015 Чебоксары, Московский просп., 15

31. Алгоритм расчета баланса движения деталей по цеху за месяц

Баланс движения деталей по цеху - это приход в цех, расход из цеха и расчет текущих остатков деталей, сборочных единиц на первое число месяца.

Расчет баланса движения деталей производится первого числа, после закрытия месяца и выдается в цехи для сличения фактических остатков незавершенного производства от расчетных. При совпадении фактических и расчетных остатков эти данные идут на расчет незавершенного производства по прямым затратам.

При несовпадении данных оформляется акт для окончательного принятия решения.

Баланс движения деталей решается первого числа и второго числа выдается в цехи для сличения с фактическими остатками.

Пятого числа после проверки диспетчерами ПДО фактические остатки вводятся в БД для расчета НЗП.

Расчет баланса движения деталей можно представить в виде следующего алгоритма.

Блок 1

Производится расчет остатка на первое число по цеху по каждой позиции.

По деталям:

Осттек = Приход - Расход + Остна начало отчетного месяца

По сборочным единицам первые разряды кода детали сборочной единицы 4 или 5.

По расходу с начала месяца производится разузлование через комплектовочную карту.

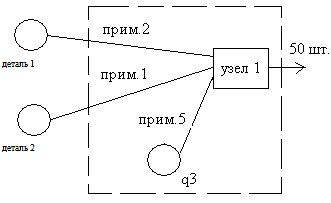

Пример

Расход узла - 1-50 шт.

Приход детали q1 - 300 шт.

Приход детали q2 - 80 шт.

Допустим, остаток детали q1 на начало отчетного месяца был 20 штук.

Остаток q1:

300+20-(50·2) =220 шт.

Остаток q2:

80-(50·1)=30 шт., остатка на начало месяца нет.

По детали q3 баланс не рассчитывается.

Разузлование сборочных единиц по цеху производится до тех пор, пока значение «откуда поступает» не станет отличным от рассматриваемого цеха.

Полученные значения остатков заносятся на конец месяца.

Блок 2

Производится занесение расчетных данных в ОМ (оперативный массив).

32. Алгоритм расчета незавершенного производства в объемных показателях (по прямым затратам)

На основании баланса движения деталей, сборочных единиц производится расчет незавершенного производства (НЗП) по прямым затратам (по материалу и заработной плате).

Баланс движения деталей, сборочных единиц после закрытия месяца первого числа выдается в цехи для сличения фактических остатков с расчетными остатками. При несовпадении фактических остатков с расчетными эти сведения (фактические остатки) вводятся в БД для расчета НЗП.

Примеры расчета НЗП в объемных показателях

Пример 1

Деталь 1

Остаток 5 шт. Остаток 20 шт.

на 30 операций

По детали 1 остатки в цехе – 5 – 20 шт., на СГД – 5шт.

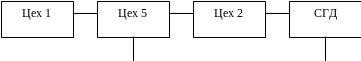

По 20 деталям трудоемкость выбирается из ТП по первому цеху полностью и по пятому цеху по 25-ю операцию включительно.

Трудоемкость – это штучно-калькуляционное время: tшт-кальк.=tпз+tшт.

По этой же детали на СГД 5 шт. остатков, соответственно трудоемкость выбирается по цехам 1, 5 и 2 полностью.

Расчет производится следующим образом:

ЗПа1(Ц![]() )

= (ТР(Ц

)

= (ТР(Ц![]() )

· 20 · СНЧ(Ц

))

+ (ТР(Ц

)

· 20 · Снч(Ц

))

)

· 20 · СНЧ(Ц

))

+ (ТР(Ц

)

· 20 · Снч(Ц

))

ЗПа1(СГД)

= (ТР(Ц

)

· СНЧ (Ц

)

· 5) + (ТР(Ц

)

· СНЧ(Ц

)

· 5) + (ТР(Ц![]() )

· СНЧ(Ц

)

·5);

)

· СНЧ(Ц

)

·5);

где Снч – стоимость нормы часа (или суммарное tшт-кальк) по цеху; Тр – трудоемкость цеха.

По детали трудозатраты по остаткам 20 шт. и 5 шт. составляет

ЗПа1(Ц ) + ЗПа1(СГД).

Составляющая прямых затрат – материалы по детали q1 определяется на 25 шт. (20+5). Для этого из справочника материалов (СМ) выбирается код материала этой детали и цена этого материала.

mq1 = 25 · Цmq1.

Пример 2:

Узел 1

Остаток 200 шт.

Узел 1 по цеху 2 разузловывается через КК до конца и определяются через применяемость входящих деталей составляющие этого узла. В случае изготовления узла только в цехе 2 трудозатраты определяются согласно примеру 1. Если деталь изготавливается в цехе 5, то суммируются трудозатраты цехов 5 и 2.

После разузлования через КК получаем:

Так как деталь q2 изготавливается в цехе 2, то по ней прихода нет, расход детали (для материального отчета) считается 100 шт. (50 · 2).

По детали q1 затраты по материалу и трудозатраты рассчитываются как в примере 1.

По q2 затраты по материалу и трудозатраты рассчитываются

по цеху 2.

Пример 3

Деталь 3

Остаток 5шт.

Остаток q3 на СГД – 5 шт., на 5 шт. материальные затраты рассчитываются как в примере 1, цена материала q3 выбирается из СМ.

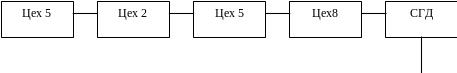

Трудозатраты выбираются по цехам 5, 2, 5, 8 со своими стоимостями нормо-часа каждого цеха.

В этом примере деталь 3 в цех 5 заходит дважды. Трудоемкости выбираются отдельно по каждому заходу.

Алгоритм расчета незавершенного производства в объемных показателях можно представить в виде