- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

Железные, марганцевые руды и другие шихтовые материалы, добываемые из недр земли даже в пределах одного месторождения значительно отличаются по химическому составу. Плавка неусредненных руд (точнее – продуктов их окускования – агломерата и окатышей) в доменной печи сопровождается сильными изменениями теплового состояния доменного процесса. Уменьшение содержания железа в руде вызывает разогрев доменной печи, увеличение – сопровождается похолоданием. Причем, неожиданно резкие изменения химического состава рудных материалов вызывают столь же сильные и внезапные ухудшения теплового состояния доменной плавки. Увеличение температуры внутри доменной печи отрицательно влияет на газодинамику процесса, химический состав и свойства шлака и чугуна. В целом нарушается ход доменного процесса. Похолодание – снижение температуры в печи еще в большей степени усугубляет газодинамику, в связи с резким увеличением вязкости шлака, заполняющего каналы между кусками кокса. В обоих случаях нарушения теплового режима снижается производительность доменной печи, ухудшается качество чугуна. При глубоких похолоданиях возможны аварийные простои с большими производственными и материальными затратами, связанными с так называемой «раздувкой» - фактически повторным пуском, восстановлением нормального хода доменной плавки.

При больших колебаниях химического состава рудного сырья специалисты заведомо создают резервное количество тепла в печи за счет дополнительной загрузки, т.е. перерасхода кокса, чем практически исключают риск глубокого похолодания. При использовании рудного сырья относительно постоянного химического состава «коксовый резерв» снимают, обеспечивая таким образом экономию кокса и соответствующее ей увеличение производства чугуна. На основании обобщения некоторых данных мирового опыта известно, что снижение колебаний содержания железа в рудных материалах от ± 2,0 до ± 0,5% относительно его средней величины вызывает улучшение названых показателей: на 6-7% уменьшается удельный расход кокса, настолько же растет производительность доменной печи. Стабильное тепловое состояние процесса, кроме того, гарантирует нужное качество чугуна по содержанию серы, кремния, других элементов, создает условия для высокопроизводительной работы с минимальными затратами энергоносителей, других ресурсов и, соответственно этому - лучшими экологическими показателями.

Усреднение в основе своей – это многостадийный процесс перемешивания больших масс сырьевых материалов с целью повышения их однородности, как по химическому составу, так и по крупности – гранулометрическому составу. Процесс усреднения начинается на ГОКах, а завершается при загрузке материалов в бункера доменной печи. Основной этап усреднения осуществляют, как было показано, на металлургических предприятиях, использующих большие площади и мощное загрузочно-усреднительное оборудование доменных или реже – агломерационных цехов для формирования парных усреднительно-накопительных штабелей различных видов материалов (рис.4.7). Для каждого вида материала предусмотрены два штабеля – формируемый и расходуемый. Выборку материала из штабелей начинают после заполнения определенный части геометрического пространства над площадью, отведенной для складирования.

Основным способом усреднения сырья является укладка в штабели тонкими слоями (грядками) однотипных материалов (рудных, флюсовых, топливных) с отличающимися физико-химическими свойствами. Так формируют штабели аглоруд, концентратов с известково-шламовыми и другими добавками, штабели флюсовых известняков, твердого топлива и других материалов. Вертикально-наклонное срезание многих слоев при выборке материалов из штабеля с помощью грузозахватных механизмов РГП, экскаваторов, рудозаборных машин, позволяет получить однородную по химическому составу и крупности смесь. На складах, оборудованных РГП, возможно формирование штабелей длиной 70-72, шириной 40-50, высотой 12-14 м и емкостью 70-80 тыс.т железорудных материалов.

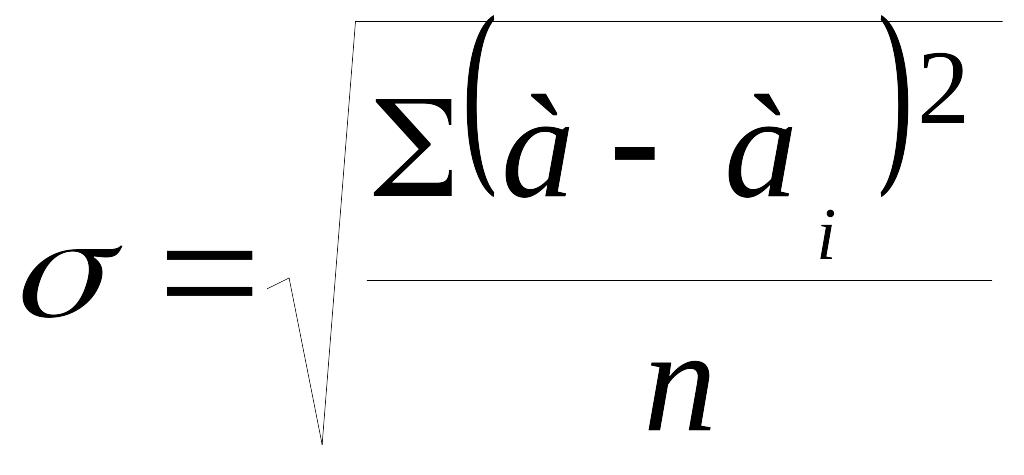

Качество усреднения оценивают по расчетным показателям стабильности химического состава сырья, поступающего со складов в процессы производства агломерата и чугуна. Самым распространенным показателем стабильности является величина σ – среднего квадратичного отклонения контролируемого параметра, определяемая по формуле:

,

(4.33)

,

(4.33)

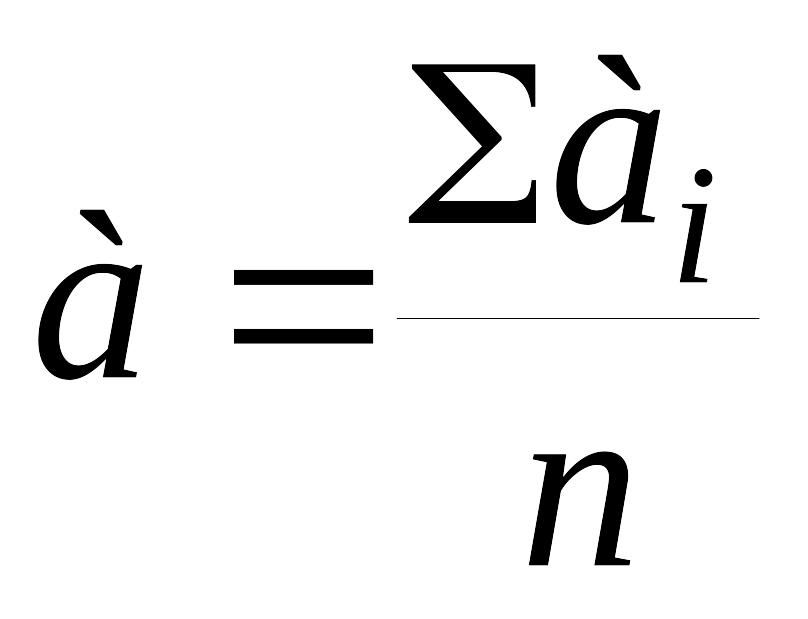

где а – среднеарифметическое значение параметра, определяемое путем сложения данных величин (например, содержания железа в отдельных пробах – аi) и деления суммы на число проб сырья – n:

.

(4.34)

.

(4.34)

Из

законов статистики следует, что в

интервал отклонений

![]() укладывается 68,3% анализируемых проб

сырья, в интервал отклонений

укладывается 68,3% анализируемых проб

сырья, в интервал отклонений

![]() –

95,5%

и

–

95,5%

и

![]() –

99,7%.

–

99,7%.

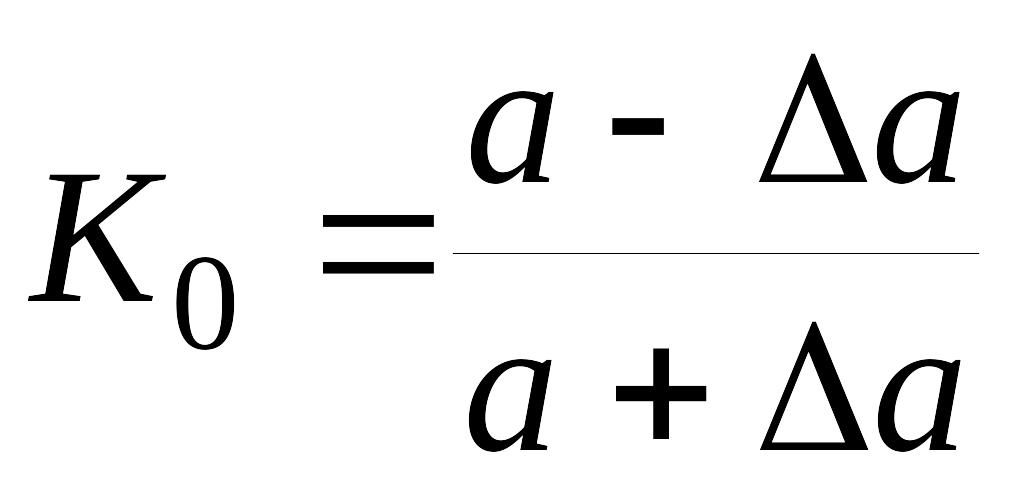

Иногда стабильность химического состава материала определяют величиной коэффициента однородности, который вычисляют по формуле:

,

(4.35)

,

(4.35)

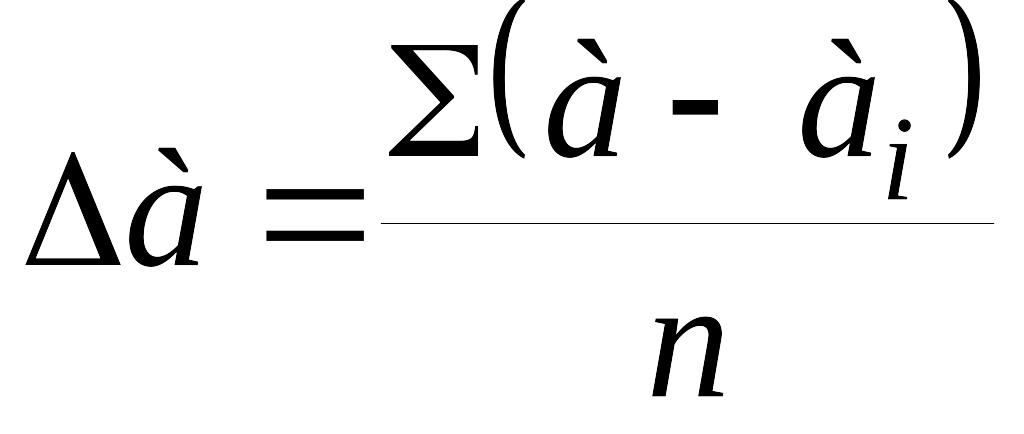

где ∆a – среднее абсолютное отклонение, определяемое по формуле:

.

(4.36)

.

(4.36)

Следует иметь ввиду, что общий размах колебаний контролируемого параметра (амплитуда) составляет 2∆а.

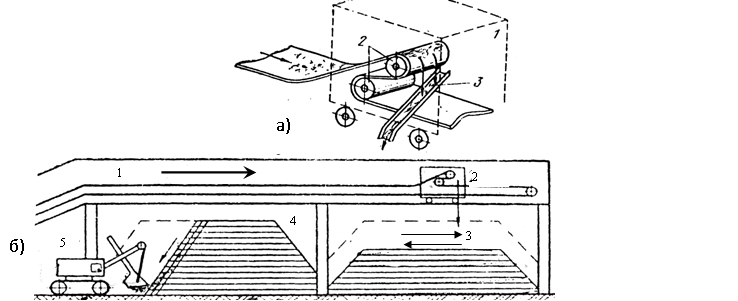

На закрытых или полузакрытых складах ГОКов и агломерационных цехов часто используют самое простое усреднительное устройство – ленточный конвейер с самозагружающейся тележкой (автостелой). Схема такой тележки, а также схема усреднительного склада, оборудованного разгрузочно-укладочным конвейером с самозагружающейся тележкой показаны на рис.4.8.

2

Рис. 4.8. Схемы саморазгружающейся тележки конвейера (а) и крытого усреднительного склада, оборудованного конвейером с тележкой челночного передвижения (б): 1 – лента подающего конвейера; 2 – саморазгружающаяся тележка; 3 – формируемый штабель; 4 – расходуемый штабель; 5 – ковшовый экскаватор

Самоходная тележка (автостела) опирается корпусом 1 на четыре, движущиеся по рельсам ролика, имеет два свободно вращающихся барабана 2, которые огибает груженая сыпучим материалом лента конвейера, образуя Z-образную петлю. Между барабанами в зоне образования петли устанавливают один или два наклонных лотка 3. Движущийся на ленте материал падает с верхнего барабана на перегрузочный поток и далее на площадку склада или в бункер по ходу автоматического перемещения тележки в челноковом режиме. Выборку материала из штабеля, сформированного таким конвейером, осуществляют разными машинами и механизмами – одноковшовыми или многоковшовыми роторными экскаваторами, лотковыми или лопастными питателями.

Схемы усреднения шихтовых материалов с применением РГП, экскаваторов, челноковых конвейеров со сбрасывающей тележкой, других простых машин и механизмов, не обеспечивают необходимую однородность химического состава шихтовых материалов. Например, отклонения от среднего содержания железа в исходном рудном сырье и агломерате могут достигать в наших условиях ± 1–1,5 %, при лучших показателях зарубежной практики ±0,2– 0,3 %. Происходит это потому, что несовершенная послойная укладка сопровождается сегрегацией материалов по крупности и химическому составу, особенно при сбрасывании их конвейерной тележкой с большой высоты (10 - 12м). Более крупные фракции материалов скатываются по откосу штабеля к его основанию. РГП, экскаваторы, различные дозаторы при разборке штабелей не захватывают (не «срезают») все уложенные слои материалов, а только какую-то их часть. Тем самым из состава взятой в каждом цикле смеси исключается большая часть уложенных в штабель материалов, зачастую сильно различающихся по химическому составу.

Крупным недостатком конвейерной высотной укладки сырья является его уплотнение, с проявлением слеживаемости, уменьшением сыпучести, а также значительное пылевыделение, неизбежное при падении материалов с большой высоты.

С

а)

б)

Рис. 4.9. Усреднительные склады, оборудованные одно- и двухконсольными штабелеукладчиками и роторными усреднителями:

а) 1 – штабель; 2 – ленточный подводящий конвейер с перегрузочным устройством; 3 – противовес консоли; 4 – треугольный рычаг; 5 – зубчатый сектор треугольного рычага; 6 – натяжная пластинчатая цепь; 7 – консоль; 8 – поворотная часть портала; 9, 10 – усреднитель роторный; б) 1 – штабель; 2 – ленточный подводящий конвейер; 3 – штабелеукладчик двухконсольный; 4 – усреднитель роторный 5 – ленточный отводящий конвейер

Каждый вид материала подается к штабелеукладчикам специальным ленточным конвейером. Через перегрузочную тележку конвейера материал сбрасывается в распределительный бункер или перегрузочную воронку, соответственно, для одно- или двухконсольного штабелеукладчика (варианты а и б рис.4.9). Из перегрузочного устройства материал поступает на ленточный конвейер консоли, который укладывает его в штабель при возвратно-поступательном движении штабелеукладчика вдоль фронта складирования. Положение поворотной консоли автоматически регулируется по мере заполнения геометрической емкости штабеля в режиме последовательной укладки на площадь складирования горизонтальных полос различных видов материалов.

Габаритные размеры штабелей могут составлять, м: длина – 450; ширина – 30; высота – 15. Масса материалов в штабеле от 200 до 250 тыс.т. В зарубежной практике на территории накопительно-усреднительного склада материалов формируют 4 – 6 штук сырьевых и топливных штабелей материалов с общим запасом до 1-1,5 млн.т.

Представляют интерес технические данные штабелеукладчиков, обеспечивающих первую стадию процесса усреднения материалов в штабеле:

Производительность, т/ч 1000-1500

Скорость передвижения штабелеукладчика, м/с 0,5-0,8

Скорость ленты консольного конвейера, м/с 1,85-3,0

Ширина ленты конвейера, мм 1400

Угол наклона консоли, град. 12-23

Радиус поворота консоли, м 33

Вторую стадию усреднения сырья осуществляют с помощью одно- или двухроторных усреднительных машин (рис.4.10).

В конструкции машин предусмотрены два важнейших усреднительно-перегрузочных механизма – зубчатый рыхлитель треугольного профиля и ковшовый ротор с 9 – 12 ковшовыми черпаками. При прямолинейном или круговом движении рыхлителя с торца штабеля одновременно срезаются все уложенные слои различных по химическому составу материалов. Обрушенная масса материалов подбирается ковшовым ротором (иногда – скребковым конвейером), перегружается в бункер и далее – на ленточный конвейер, с которого материалы выгружаются на отводящий конвейер, транспортирующий сыпучую смесь в дозировочное отделение агломерационной фабрики.

Техническая характеристика усреднительной машины типа У2Р-600, изготовляемой машиностроительными заводами России («Уралмаш» и «Южмаш»):

Производительность, м3/ч до 600 (1000-1500 т/ч)

Ширина рельсовых колеи, м 27,5

Скорость передвижения усреднителя, м/с 0,2

Угол наклона зубчатого рыхлителя, град 35-45

Частота вращения ротора, мин-1 3,58

Емкость ковша ротора, м3 0,23

Рис. 4.10. Усреднитель двухроторный: 1 – токопроводы; 2 – перегрузочные воронки; 3 – привод отводящего конвейера; 4 – ковшовый ротор; 5 – привод ротора; 6 – каретка, несущая ротор; 7 – кабина управления усреднителем; 8 – отводящий конвейер; 9 – мост усреднителя; 10 – зубчатый венец ротора; 11 – отводящий конвейер; 12 – рыхлитель; 13 – рычаг; 14 – катки кареток; 15 – привод рыхлителя; 16 – привод передвижной тележки; 17 – опорные катки тележки; 18 – передвижной мост; 19 – привод моста; 20 – ходовые колеса; 21 – рельсовые пути усреднителя

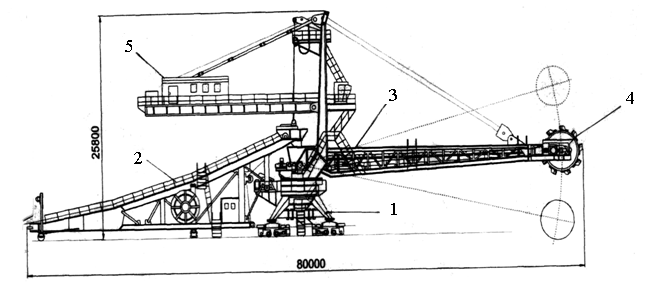

Машиностроительный завод ОАО «Азовмаш» (г. Мариуполь) разработал конструкцию комбинированного роторного укладчика-заборщика типа УЗР-1000 для разных сыпучих материалов. Усреднитель обладает возможностью не только укладывать материалы в усреднительный штабель, но и производить их выборку ковшовым ротором (рис.4.11).

Применение такого сложного метало- и энергоемкого оборудования для усреднения сырья экономически оправдано, так как позволяет стабилизировать химический состав материалов и за счет этого достигать высоких технико-экономических показателей при производстве агломерата и особенно выплавке чугуна. Некоторые сведения о результатах усреднения сырья и усреднительном оборудовании на украинских и зарубежных предприятиях приведены в табл.4.6. По данным табл. 4.6 видно, что оснащение зарубежных усреднительных складов лучше, поэтому значительно выше и показатели усреднения.

Рис. 4.11. Усреднитель-заборщик УЗР-1000 конструкции и изготовления ОАО «Азовмаш»: 1 – платформа усреднителя на четырех ходовых тележках с шириной рельсовых колен 8 м; 2 – наклонный подающий конвейер; 3 – поворотная консоль с ленточным реверсивным конвейером; 4 – ковшовый ротор для выборки материала из штабеля; 5 – пульт управления и механизм поворота консоли

Основные направления совершенствования технологии усреднения сырья на складах предприятий Украины можно представить в виде двух этапов.

Первый этап. Совершенствование усреднения сырья на старых, подлежащих реконструкции аглофабриках, включающее две группы мероприятий.

Первая группа содержит стабилизацию снабжения аглофабрик сырьем:

а) обеспечение неснижаемых нормативных запасов сырья, масса которого для предприятий, производящих 4-6млн. тонн стали в год, должна составлять 300-500 тыс. т.;

б) уменьшение колебаний массовой доли железа в поставляемых первичных железорудных материалах от ± 1,5-2% до минимально возможных;

в) четкое соблюдение графиков поставок, распределение железорудного сырья по металлургическим предприятиям таким образом, чтобы различие по массовой доле железа в компонентах, усредняемых при совместном их складировании, было минимально возможным.

Вторая группа включает мероприятия по существенному улучшению усреднения сырья на складах:

а) дифференцированную подачу и весовое дозирование колошниковой пыли, шламов, окалины, отсевов агломерата и окатышей в основные компоненты железорудной смеси (в зависимости от условий – в концентрат или аглоруду), весовое дозирование возврата с применением системы активного регулирования его выхода в связи с изменениями показателей прочности, гранулометрического и химического состава годного (товарного) агломерата, а также производительности процесса;

б) весовое дозирование извести и подачу ее на склады или в поток материалов при оптимальном соотношении с рудными компонентами, при котором достигается необходимая стабильность физико-химических свойств годного агломерата;

в) обеспечение необходимой мощности и надежности существующей разгрузочно-погрузочной техники на складах и постепенное внедрение современного усреднительного оборудования.

Расчеты показывают, что проведение работ первого этапа позволит снизить более чем на 40% колебания массовой доли железа в агломерате и в результате уменьшить расход твердого топлива в агломерации на 5-7% и кокса в доменной плавке на 7-8%. Экологические последствия такой экономии выражаются в уменьшении примерно на 6% выбросов токсичных газов на аглофабриках и возможном сокращении в масштабах предприятий страны вредного в экологическом отношении производства кокса на 1,5-1,7 млн.т в год.

Нужно особо подчеркнуть, что технологическая возможность снижения расхода топлива в агломерации и при выплавке чугуна объясняется закономерным уменьшением резерва теплоты на процесс плавления стабильных по химическому составу шихтовых материалов, а также увеличением выхода годного продукта. По данным промышленных исследований уменьшение стандартного отклонения массовой доли железа в агломерате на 0,1 % позволяет снизить массовую долю монооксида железа в спеке на 1,2%, а это равносильно снижению расхода твердого топлива на 3 кг/т агломерата.

Второй этап кардинальной стабилизации сырья предусматривает сооружение современных усреднительных комплексов на новых аглофабриках. В среднесрочной и отдаленной перспективах (до 2020-2025 гг.) новые аглофабрики в составе крупных агломашин с площадью спекания 400-460 м2 могут быть построены на четырех – пяти предприятиях: Алчевском металлургическом комбинате, Енакиевском металлургическом заводе, Днепровском металлургическом комбинате им. Дзержинского, Южном горно-обогатительном комбинате.

Складирование и усреднение сырья на новых аглофабриках представляется не иначе как только с помощью штабелеукладчиков и усреднительно – заборных машин роторного или иного типа. Для защиты как влажного, так и сухого сырья от влияния погодных условий, исключения сильной запыленности близлежащих территорий, возникающей при постоянных перегрузках материалов, целесообразно строительство закрытых или полузакрытых складов, оборудованных установками подавления очагов пылеобразования. Эти установки представляют собой множество высотных распылителей воды или водных растворов поверхностно-активных веществ (ПАВ), подаваемых в зоны пылевыделения. Частицы склеиваются, превращаются в непылящую и одновременно сыпучую массу. Таким образом, пленочное покрытие частиц материалов позволяет исключить подъем больших клубов пыли с поверхностей штабелей.

Таблица 4.6 – Показатели усреднения и типы усреднительного оборудования на некоторых предприятиях Украины, стран СНГ и дальнего зарубежья

Страны, предприятия |

Оборудование усреднительных складов |

Кол-во проб (%), содержание Fe в агломерате (а) и рудном сырье (б) |

|||

Для формирования штабелей |

Для выработки штабелей |

(а) ± 1,0% |

(а)±0,5% |

(б)± 0,2-0,3% |

|

Украина: Мариупольский МК им.Ильича |

Рудногрейферные пере-гружатели (РГП), кон-вейеры с автоматичес-кими тележками (автостелами) |

РГП, мостовые грейферные краны, экскаваторы ЭКГ-4,6, роторный экскаватор |

98 |

71 |

н.св. |

МК «Запорожсталь» |

РГП |

РГП, экскаваторы |

70 |

48 |

н.св. |

Алчевский МК |

РГП |

РГП |

77 |

50 |

н.св. |

МК им. Дзержинского |

РГП |

РГП, экскаваторы ЭГК – 4,6 |

86 |

55 |

н.св. |

ЮГОК |

Конвейер с автостелой, мостовые грейферные краны |

Экскаваторы ЭГК-4,6, мостовые грейферные краны |

98 |

78 |

н.св. |

НКГОК |

Конвейеры с автостелами |

Экскаваторы ЭГК-4,6 |

99 |

66 |

н.св. |

Россия: Ново-Липецкий МК |

Конвейеры с автостеллами |

Экскаваторы ЭГК-4,6 |

93 |

60 |

н.св. |

Магнитогорский МК |

РГП, конвейеры с автостелой |

Экскаваторы ЭГК-4,6 |

97 |

72 |

н.св. |

Орско-халиловский МК |

Конвейеры с автостелами |

Мостовые грейферные краны |

99 |

73 |

н.св. |

Япония: Завод в Фукуяме |

Консольные штабелеукладчики производительностью –Q до 1600 т/ч |

Роторные и конве-йерно-скребковые усреднительные мА-шины американских фирм «Робинс-Мес-систер» и «Хюнт-Робинс» Q-1000т/ч |

|

|

100 |

Франция: Завод в Дюнкерке |

Консольные штабелеукладчики Q-1200 т/ч |

Усреднительные машины «Хюнт-Робинс» Q-1000т/ч |

|

|

100 ±0,4% |

Италия: Завод в Торонто |

Консольные штабелеукладчики Q-1300 т/ч |

Усреднительные машины «Хюнт-Робинс» Q-1000т/ч |

|

|

100 |

Современное усреднительное оборудование может обеспечить высокую эколого-экономическую эффективность рудоподготовки только в условиях автоматизированного управления его работой.

Для существующих устаревших рудоподготовительных комплексов (РПК) отечественных предприятий характерно наличие ряда крупных проблем, затрудняющих создание АСУТП с включением в нее ряда экологических задач по обеспыливанию воздуха и устранению вредного влияния некоторых факторов в соответствующих рабочих зонах. В частности:

а) поточно-транспортные системы (накопительные, перегрузочные бункера и желоба, питатели и дозаторы, транспортеры) не исключают прерываний потоков материалов, не гарантируют точную отработку заданий по расходу шихтовых материалов;

б) отсутствует необходимое оснащение для надежного химического экспресс-анализа, определения расхода и накопленной массы материалов в системе складирования – усреднения сырья.

По опыту образцовых зарубежных предприятий АСУТП РПК нужно создавать, включая в нее три уровня контроля и регулирования.

Первый «нижний уровень» системы содержит:

– электроприводы конвейеров и питателей (дозаторов);

– весоизмерители с аналоговыми весовыми датчиками;

– датчики контроля срабатывания пускателей и работы конвейеров;

– датчики контроля наличия и массы материалов в бункерах.

Второй «средний уровень» системы включает функции:

– сбор и предварительная обработка сигналов с датчиков;

– промежуточное хранение информации;

– контроль работоспособности датчиков и линий связи;

– самотестирование оборудования и контрольно-измерительных приборов;

– обмен информацией с рабочей станцией оператора.

Третий «верхний уровень» – вычислительная станция, выполняет три вида функций: информационные, управляющие и диагностические.

Информационно-контрольные функции предусматривают:

– определение мгновенной производительности и суммарной массы каждого вида заскладированного сырья, величины нагрузки на дозаторы, питатели и конвейеры;

– расход истинных расходов материалов с учетом транспортных запаздываний, реальных материальных балансов и погрешностей измерения;

– расчет запасов сырья в штабелях усреднительных складов;

– оценка колебаемости химического состава сырья в штабелях;

– контроль работоспособности и состояния механизмов;

– ведение архива событий и технологических ситуаций, использования оборудования (включено, выключено);

– расходов сырья, показателей качества компонентов шихты;

– мониторинг запасов компонентов шихты на складах;

– оптимизация процесса усреднения и выдача необходимой информации обслуживающему персоналу.

В управляющие функции входят:

– корректировка графиков подачи различных видов сырья на соответствующие объекты РПК;

– управление формированием штабелей;

– управление качеством шихтовой смеси по критериям ее физико-химических свойств;

– регулирование скоростей движения конвейерных лент, производительности питателей, дозаторов и другого оборудования, обеспечивающего стабильность массовой доли железа и других элементов и соединений в усредненных материалах;

– автоматическое включение питателей резервных бункеров и отключение питателей опустевших и неустойчиво дозирующих бункеров;

– обработка данных аварийных ситуаций, включение аварийной сигнализации, автоматических и ручных режимов управления.

В объеме диагностических (сервисных) функций могут быть выполнены расчеты состава агломерационной шихты, другие дополнительные расчеты, оперативное тарирование конвейерных весов, весодозаторов и весоизмерителей.