- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.8. Известкование и подогрев агломерационной шихты

Ввод в состав шихтовой смеси активной, мелкой извести способствует,как следует из предыдущего раздела, повышению прочности гранул окомкованной шихты, увеличению газопроницаемости спекаемого слоя, а в итоге – интенсификации производства, увеличению прочности агломерата и снижению расхода твердого топлива на спекание.

Активность извести представлена определенным содержанием в ней CaOакт (70 – 90%), сравнительно быстро (0,5 – 2 мин) реагирующей с водой при выделении значительного количества тепла, используемого для предварительного подогрева шихты перед спеканием:

CaO + H2O = Ca(OH)2 + Q (4.43)

Продукт гашения извести водой представлен коллоидным веществом (известковым тестом), которое является минеральным связующим, а проще – клеем для мелких частиц при их превращении в гранулы на основе воздействия капиллярных сил в присутствии водных манжет и защемленного воздуха вблизи твердых частиц. Гранулы дополнительно скрепляются кристаллическими гидратами окиси кальция, обладают повышенной прочностью и меньше разрушаются под воздействием процессов переувлажнения, сушки и интенсивного нагрева в слое при спекании. Это позволяет агломерировать тонкодисперсные, влажные железорудные концентраты и металлургические шламы.

Примечательным является то, что именно в Украине в 60-70 годы прошлого века впервые в мире налажено производство агломерационной извести в количестве около 3 млн.т в год, обеспечивающем удельный ее расход на разных аглофабриках от 30 до 80 кг/т агломерата. В качестве агрегатов для производства извести используют шахтные и вращающиеся печи, печи кипящего слоя, машины конвейерные, а также карусельные машины типов ОПР и ПОР – по фамилии авторов, разработавших их конструкции (Г.Г. Орешкин, Н.З. Плоткин, А.К. Рудков). Показатели качества извести этих агрегатов и влияние извести различных сортов на процесс агломерации исследованы сотрудниками ДонНИИЧермета – Ф.Ф. Колесановым, Н.С. Хлапониным, П.И. Гуриным и другими как в лабораторных, так и промышленных условиях. Представляют интерес их данные о качестве извести, произведенной в различных обжиговых агрегатах (табл. 4.11).

Таблица 4.11 Показатели качества извести различных агрегатов

Известь |

Содержание, % |

Выход теста, л/кг извести |

Выход непогасившихся зерен +1 мм,г/кг извести |

Продолжительность гашения, с |

Максимальная температура при гашении, °C |

||

CaO |

MgO |

п.п.п. |

|||||

Из печи кипящего слоя (КС) |

92 |

1,3 |

5,6 |

1,8 |

210 |

30 |

100 |

Из вращающейся печи (ВРП) (отсев 0-10 мм) |

87 |

3,5 |

6,0 |

1,6 |

170 |

54 |

96 |

Из машины ОПР 3-10 мм |

74 |

1,4 |

17,5 |

1,3 |

370 |

102 |

72 |

Из шахтной печи (дробленная) 0-10 мм |

81 |

1,8 |

12,0 |

1,3 |

250 |

1280 |

41 |

Лабораторная обычная |

77 |

1,0 |

16,0 |

1,35 |

320 |

72 |

81 |

Лабораторная магнезиальная |

69 |

9,0 |

15,0 |

1,3 |

340 |

72 |

76 |

Видно, что наибольшее количество теста при гашении водой получается в случаях применения извести печей КС и вращающихся, существенно меньшее количество связующего образуется при использовании извести машин ОПР и шахтных печей. Активная известь печей КС и ВРП быстрее реагирует с водой (30 – 54 с) и в зоне гидратации температура достигает 96 – 100 °С.

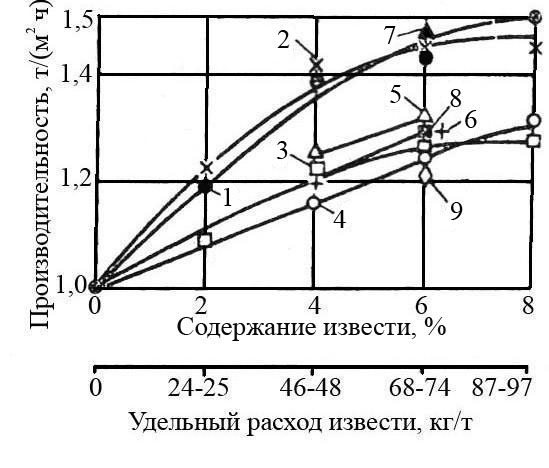

При добавке в шихту до 6 % высококачественной извести наблюдается практически пропорциональное увеличение производительности аглопроцесса на 42,5 %, однако последующие порции извести мало влияют на прирост производительности (рис.4.43). Лабораторные показатели роста производительности ,как видим, разительно отличаются от промышленных (рис.4.40),что объясняется различием в качестве извести.

Рис. 4.43. Зависимость производительности агломерационной установки при замкнутом цикле возврата от содержания в шихте извести различных производств: 1 – известь печи кипящего слоя; 2 – отсев (10 – 0 мм) извести вращающихся печей; 3 – известь машин ОПР; 4 – дробленая (10 – 0 мм) известь шахтных печей; 5 – обычная известь, полученная в аглочаше; 6 – магнезиальная известь, полученная в аглочаше; 7, 8 – соответственно известь печи кипящего слоя и машин ОПР, нагретая до 600 - 800°С; 9 – недробленая известь шахтных печей, заложенная в штабель.

Благодаря применению извести удалось сохранить высокую производительность агломашин при возрастающем содержании в шихте железорудных концентратов и шламов. При увеличении расхода извести до 60 – 80 кг/т агломерата, соответствующем повышении газопроницаемости шихты созданы условия для увеличения в 1,5 раза высоты спекаемого слоя от 240 – 280 до 350 – 450 мм, повышения прочности спека, увеличения выхода годного агломерата, сокращения расхода твердого топлива.

Принято считать, что каждые 10 кг удельного расхода извести позволяют экономить при спекании шихты 1,25 % твердого топлива (5,6 % при среднем расходе извести 45 кг/т агломерата). Это без учета более значительной экономии топлива, получаемой за счет высокослойного спекания, реализуемого в основном благодаря известкованию шихты. При неизменной основности и высоте слоя шихты экономия топлива достигается вследствие уменьшения его затрат на диссоциацию CaCO3 известняка, а также вследствие улучшения теплообмена в слое улучшенной структуры.

Таков основной результат применения извести наряду с той громадной пользой от ее использования при вовлечении в агломерацию очень влажных, плохо сыпучих, склонных к смерзанию концентратов и шламов. Известь в условиях отечественной агломерации является обязательной добавкой в шихтовые материалы на стадиях их складирования, усреднения и (или) дозирования непосредственно перед смешиванием и окомкованием шихты.

Несмотря на ряд экологических проблем, указанных ниже, использование извести при подготовке и спекании аглошихты во многих случаях экономически оправдано, причем при обязательном учете эколого-экономического ущерба от вредных выбросов известкового производства. Хотя для такого утверждения в каждом конкретном случае необходим соответствующий эколого-экономический анализ на базе данных о потреблении ресурсов и вредных выбросах в известковом и агломерационном производствах.

В проектах модернизации агломерационной технологии при решении проблем производства и использования извести особенно необходимым является учет следующих обстоятельств:

производство извести сопряжено с большими затратами топливных ресурсов (от 140 до 220 кг. усл. топл. / т извести), значительными выбросами CO (до 70 – 72 кг/т извести), SO2, NOx, агрессивной известковой пыли;

в соответствии с результатами исследований и отраслевым стандартом, целесообразно применять известь «мягкого» (при температуре 1100 °С) обжига, с крупностью не более 3 мм (вводится в поток шихты) и не более 12 мм (подается в усреднительные штабели материалов) при содержании в ней (CaO+MgO)акт не менее 65 – 85 %;

оптимальный расход качественной извести по условиям максимальной интенсификации процесса спекания железорудных шихт составляет 70 – 75 кг/т агломерата; минимальная себестоимость агломерата соответствует удельному расходу извести 45 – 50 кг/т, минимальные приведенные затраты достигаются при расходе извести 70 – 80 кг/т агломерата;

главным направлением использования возросшей интенсивности процесса, вследствие применения извести, признано увеличение высоты спекаемого слоя – от него достигаются наибольшие выгоды;

применение крупной, малоактивной (слабогасящейся) извести при отсутствии ее дозирования сопровождается ухудшением прочности агломерата, увеличением содержания в нем мелких классов крупности, повышением колеблемости химического состава агломерата.

Таким образом, известкование шихты качественной известью может обеспечить достижение необходимой эколого-экономической эффективности. Производство и применение некондиционной извести, как показывает промышленный опыт, влечет за собой дополнительные экологические проблемы при сомнительной экономической эффективности.

Известковое производство необходимо оснащать рукавными фильтрами и установками нейтрализации токсичных отходящих газов.

Предварительный подогрев агломерационной шихты до температуры, несколько превышающей точку росы (50 – 60 °С), является ,как уже отмечено, способом устранения конденсации водяных паров, содержащихся в отходящем из слоя газе, на относительно холодных гранулах шихты. Так исключают переувлажнение шихты и предупреждают разрушение ее гранул в процессе спекания. По данным исследований В.А. Шурхала степень переувлажнения обычной непрогретой шихты может достигать 110 – 120 %, в отдельных случаях 130 – 135 %. Структура слоя из размокших гранул шихты разрушается под действием динамического и статического давления газового потока, под давлением общей массы шихты. Поэтому резко снижаются газопроницаемость слоя и скорость спекания шихты, уменьшается производительность агломерационного процесса.

В промышленных условиях переувлажнение шихты исключают, подогревая шихту одним из трех способов: а) горячим возвратом; б) продуктами горения газообразного топлива; в) перегретым паром или горячей водой. Наибольшее распространение получил первый, существенно меньше – второй способ подогрева. Подогрев шихты паром или горячей водой используется крайне редко. По данным исследований при увеличении температуры шихты до 70 – 80 °С производительность процесса может возрастать на 15 – 20 % и более применительно к шихтам, содержащим 60 – 70 % в рудной части тонких концентратов и шламов. Расход топлива снижается на 4 – 5 %; в расчете на каждые 10 °С подогрева – ориентировочно потребление топлива уменьшается на 1,2 %.

Подогреву шихты горячим возвратом следует отдать предпочтение, в частности, потому, что в этом варианте используется вторичное тепло, а достигаемая эффективность оказывается более высокой, чем в других вариантах подогрева. Однако, отсев, транспортировка и дозирование горячего возврата, транспортировка нагретой шихты представляет довольно сложную техническую и экологическую проблему. Прежде всего, для исключения запарованности воздуха по всей закрытой конвейерной трассе движения возврата и горячей шихты необходимо применение подогревателей воздуха. Кроме того, эксплуатация вибрационных грохотов, пластинчатых конвейеров и всех передаточных устройств (бункеров, дозаторов горячего возврата), требует больших эколого-экономических затрат.

Подогрев шихты путем сжигания природного и коксового газа применяется на мощных аглофабриках украинских металлургических комбинатов в г.Алчевске и г.Мариуполе. Эффективность подогрева шихты продуктами горения газов и перегретым паром существенно меньше, чем подогрева возвратом (например, по приросту производительности составляет, соответственно, 13,7 и 17 %), зато сопутствующие экологические проблемы здесь менее значительны. Нужно только отвести из барабанов-окомкователей в систему аспирации запыленные продукты горения или избытки пара.

Предварительный подогрев, к сожалению, уменьшает крупность и снижает прочность гранул шихты, получаемой преимущественно из концентрата. Однако, совокупный технологический и экономический эффект от применения подогрева и известкования шихты (или любых других способов повышения прочности ее гранул) достигает необходимого уровня для обеспечения окупаемости затрат.