- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.11 Рециркуляция агломерационных газов

Рециркуляция – возврат в процесс спекания определённого количества горячих отходящих газов преследует в основном экологические, а также некоторые экономические цели:

1) Улавливание или нейтрализацию твёрдых и газообразных веществ (пыль, СО, SO2, NOx, бензапирен, диоксины и фураны), содержащихся в возвращаемых агломерационных газах и уменьшение, за счёт этого, общих выбросов в атмосферу на 25-30 % и более;

2) Утилизацию физического и химического тепла отходящих газов, что позволяет существенно снижать расход твёрдого топлива на процесс спекания;

3) Уменьшение капитальных и эксплуатационных затрат на газоочистные аппараты в связи с сокращением объёма очищаемых газов.

Принципиальная схема газовоздушных потоков агломашины с площадью спекания 132 м2, использующей технологию рециркуляции газов на одной из аглофабрик Голландии, показана на рис. 4.47.

Рис. 4.47. Схема газовоздушных потоков агломашины при использовании рециркуляции отходящих газов.

Кроме главных эксгаустеров 1, обеспечивающих спекание шихты, предусмотрена установка двух дополнительных эксгаустеров (или высоконапорных вентиляторов) 3 и 4. Эксгаустер 3 всасывает из общего потока отходящих после главных эксгаустеров газов регулируемое клапаном 2 их количество и нагнетает под укрытие 5 агломашины. В некоторых случаях вакуум-камеры агломашины, отводящие наиболее загрязнённые газы, подключают к отдельному коллектору, соединённому с автономным газопроводом, оборудованным газоочисткой и эксгаустером нагнетания газов в укрытие агломашины (рис. 4.47). За счёт рециркуляции удешевляют обеспыливание газов перед эксгаустерами, применяя недорогие батарейные циклоны или другие, более эффективные аппараты, но с пониженной производительностью на величину степени рециркуляции газов.

Вентилятор 4 подаёт необходимое количество атмосферного воздуха под укрытие агломашины, обеспечивая оптимальное содержание кислорода в смеси рециркулируемых газов и воздуха. Дополнительное количество воздуха подсасывается через атмосферный клапан 6. Общее регулирование количества нагнетаемых газов и воздуха достигается с помощью шиберных клапанов 2 и 7, оснащённых автоматизированными приводами.

В общем случае степень рециркуляции (r, %) определяется отношением объёмного расхода рециркуляционных газов (Vр) к общему расходу газов (Vотх), отсасываемых эксгаустерами из газовой сети агломашины:

![]() (4.44)

(4.44)

Объём отходящих газов рассчитывают по формуле:

Vотх=Vсл∙γ∙∙βt (4.45)

где Vсл – объёмный расход газа, отсасываемого эксгаустерами через поверхность слоя, нм3/с (определяется произведением поверхности всасывания на среднюю скорость фильтрации воздуха);

γ – коэффициент, учитывающий приращение объёма газов вследствие протекания процессов диссоциации гидратов, карбонатов, горения топлива;

– коэффициент, учитывающий долю вредных подсосов воздуха;

βt – температурный коэффициент объёмного расширения газов.

С экологических позиций желательной является максимальная степень рециркуляции газов. Однако, оптимальная (максимально возможная) величина r определяется рядом лимитирующих условий:

а) производительность процесса, зависящая при прочих равных условиях, от температуры возвращаемых газов, содержания в них кислорода и водяных паров, не должна очень существенно снижаться;

б) температура отходящих газов, на которую влияет, в частности, степень рециркуляции, не может приближаться к точке росы (менее 90 оС), так как конденсация водяных и кислотных паров вызывает коррозионный износ элементов газовой сети, сопровождается образованием прочных пылевых отложений по газовому тракту эксгаустеров, выводя последние из строя;

в) накопление влаги в фильтруемых через слой газах должно быть исключено, поскольку высокая влажность газов обусловливает значительное снижение показателей процесса спекания, особенно прочности агломерата; по некоторым данным при влагосодержании газа 13-15 % спекание шихты очень затруднено или вообще невозможно, а максимальная степень рециркуляции с учётом фактора влагосодержания, например, железоконцентратных шихт, по исследованиям В.И. Коротича и А.В. Малыгина, не должна превышать 35,5 %;

г) газодинамическое сопротивление слоя шихты и в целом газодинамика агломашины должны обеспечивать безопасный уровень разрежения в укрытии (не менее 10 Па), при котором исключается проникновение ядовитых газов на рабочую площадку обслуживания агломашины.

Исходя из ограничительных и реальных условий агломерации, степень рециркуляции устанавливают на уровне 25-30 или даже 48 %. При бόльших значениях этого параметра в некоторых случаях применяют обогащение газовоздушной смеси техническим кислородом, вдуваемым под укрытие агломашины или в тракт подачи воздуха.

Содержание кислорода в нагнетаемом воздухе, по мнению японских исследователей, иногда целесообразно увеличивать до 28-30 % и обогащённую смесь подавать в укрытие первой части длины агломашины. Известны случаи, когда содержание кислорода в газовоздушной смеси составляло 16-18 %. Неизбежное падение производительности, по-видимому, здесь мало значило в сравнении с большой экономией твёрдого топлива и сокращением вредных выбросов.

Характерны высокие показатели обезвреживания рециркуляционных газов в слое (табл. 4.14), которые резко улучшают общую ситуацию по выбросам в атмосферу.

Таблица 4.14 Сокращение вредных выбросов агломерации при использовании рециркуляционных газов (по схеме с сокращённым названием EOS голландской фирмы Хооговенс групп)

Вредные выбросы |

Общее сокращение, % |

|

При

производстве агломерата основностью

по

|

При

производстве агломерата основностью

по

|

|

пыль |

55 |

62 |

СО |

51 |

60 |

SO2 |

32 |

34 |

NOx |

43 |

48 |

диоксины/фураны |

70 |

60 |

Пыль рециркуляционного газа эффективно улавливается в слое шихты, в сущности, в высокопроизводительном зернистом фильтре. Монооксид углерода (СО) дожигается полностью в зоне раскалённого агломерата и начальной, кислородной зоне горения топлива (см. рис. 4.7).

Основное сернистое соединение – SO2 улавливается из рециркуляционного газа более чем на 80 % принадлежащими шихте реагентами (хемосорбентами) – СаО, Са(ОН)2, Mg(OH)2, СаСО3. Дополнительно к этому приток физического тепла возвращаемых газов с температурой не менее 120-150 оС и химического тепла догорания СО обусловливает сокращение расхода твёрдого топлива на 10-15 % и соответствующее уменьшение содержания серы в шихте.

Содержание оксидов азота NOx в газе снижается вследствие их частичного термического разложения, а также уменьшения уровня максимальных температур в слое, снижения концентраций молярного кислорода, топливного азота в газе, что в совокупности значительно ограничивает образование новых объёмов NO и NO2.

Супертоксичные углеводороды – бензапирен, диоксины и фураны (в упрощённых химических формулах: С20Н12, Cl4∙2(C6H6)O2 и Cl4∙2(C6H6)O), попадая в зону горения в составе рециркулируемого газа, почти полностью разлагаются. Повторный синтез этих соединений можно предупредить только быстрым, в течение нескольких секунд, охлаждением отходящего газа до температуры менее 250 оС. Это предусмотрено в специальных газоочистных аппаратах.

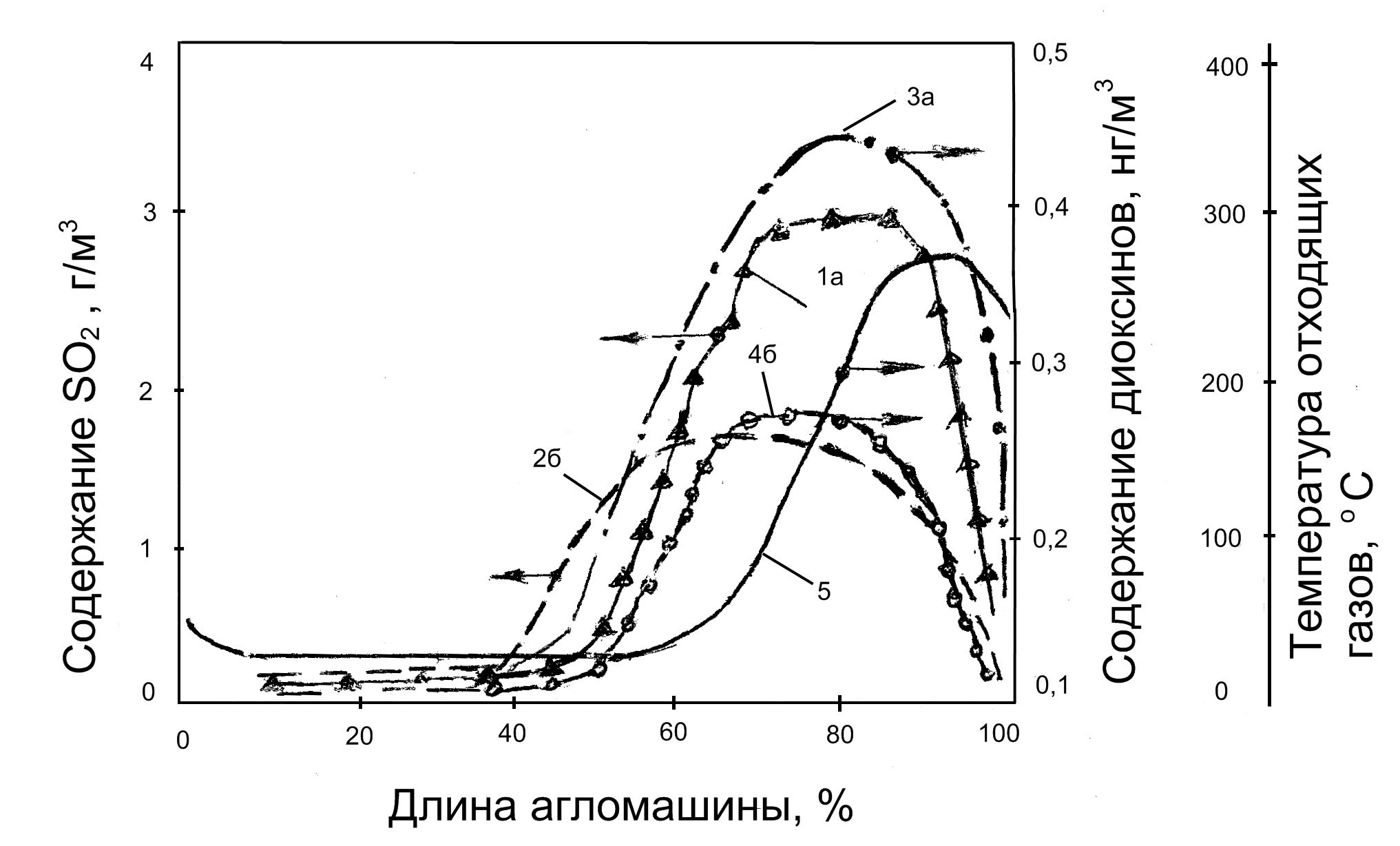

Установлено, что концентрация SO2, диоксинов и фуранов в отходящем газе начинает возрастать и достигает максимальных значений во второй половине процесса спекания (рис. 4.48).

Рис. 4.48. Изменение концентраций вредных веществ и температуры отходящих газов по вакуум-камерам (длине агломашины) при обычном спекании (а) и в условиях рециркуляции газов (б). Объёмные концентрации: SO2 (кривые 1а и 2б); диоксинов/фуранов (кривые 3а и 4б); температура газов – кривая 5

С учётом того, что температура отходящих газов также достигает максимальных значений (250-300 оС) в последних, хвостовых вакуум-камерах агломашины, более целесообразной представляется рециркуляция именно этой части газов, обычно уносящих в атмосферу бόльшую долю тепла и токсичных соединений.

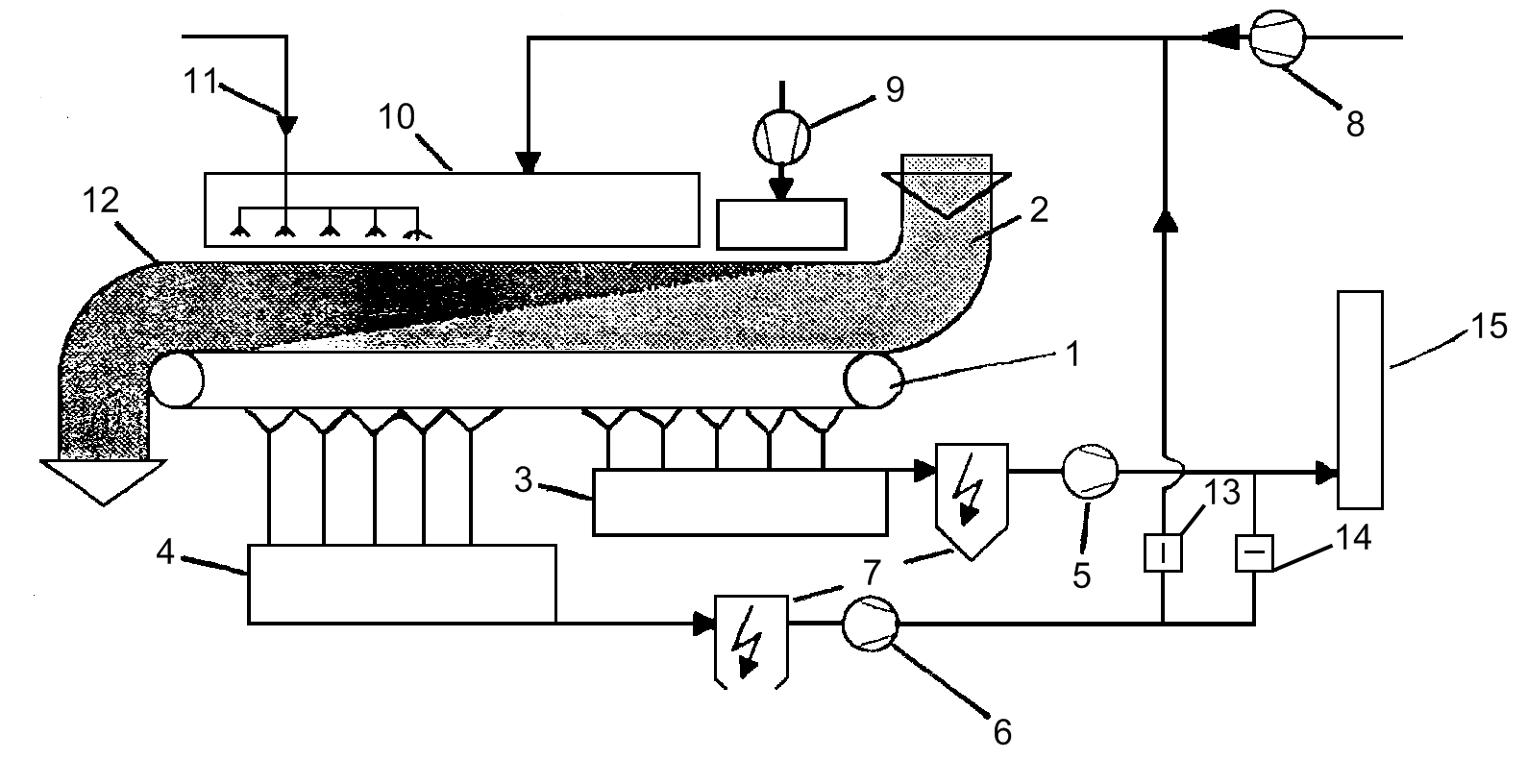

Такой принцип заложен в схему автономной рециркуляции газов на аглофабрике фирмы Хооговенс групп в Голландии (рис. 4.49).

Для повышения эффективности улавливания сернистого ангидрида (SO2) в этой схеме используют орошение спекаемого слоя известковым молоком (Са(ОН)2 и Mg(OH)2) в хвостовой части агломашины.

Нужно особо подчеркнуть, что внедрение технологии спекания шихты с рециркуляцией газов является непростой технической и технологической задачей, сопряжённой не только с дополнительными затратами, но и определёнными сложностями в процессе промышленного использования. Это следует из упомянутых ограничительных условий применения рециркуляции.

Для повышения эффективности улавливания сернистого ангидрида (SO2) в этой схеме используют орошение спекаемого слоя известковым молоком (Са(ОН)2 и Mg(OH)2) в хвостовой части агломашины. Нужно особо подчеркнуть, что внедрение технологии спекания шихты с рециркуляцией газов является непростой технической и технологической задачей, сопряжённой не только с дополнительными затратами, но и определёнными сложностями в процессе промышленного использования. Это следует из упомянутых ограничительных условий применения рециркуляции. Намного проще в реализации технология спекания шихты с возвратом в процесс агломерации горячего воздуха, полученного при охлаждении агломерата. Разумеется, такая технология не является альтернативной главной технологии, она лишь дополняет более важную, в экологическом отношении, технологию рециркуляции газов, обеспечивая существенную экономию топлива, снижение выбросов, улучшение показателей качества агломерата.

Рис. 4.49. Принципиальная схема газовоздушных потоков при рециркуляции газов хвостовых вакуум-камер агломашины голландской фирмы Хооговенс групп: 1 – агломашина; 2 – поток загружаемой на агломашину шихты; 3 – газовый коллектор первой части агломашины; 4 – хвостовой коллектор более нагретых и загрязнённых газов; 5 – эксгаустер головной части агломашины; 6 – эксгаустер рециркулируемых газов; 7 – газоочистные аппараты; 8 – нагнетатель атмосферного воздуха; 9 – вентилятор зажигательного горна; 10 – укрытие агломашины; 11 – подача известкового молока на спекаемый слой; 12 – аглоспек; 13 – клапан регулирования расхода рециркулируемого газа; 14 – клапан аварийного сброса газа в дымовую трубу; 15 – дымовая труба агломашины

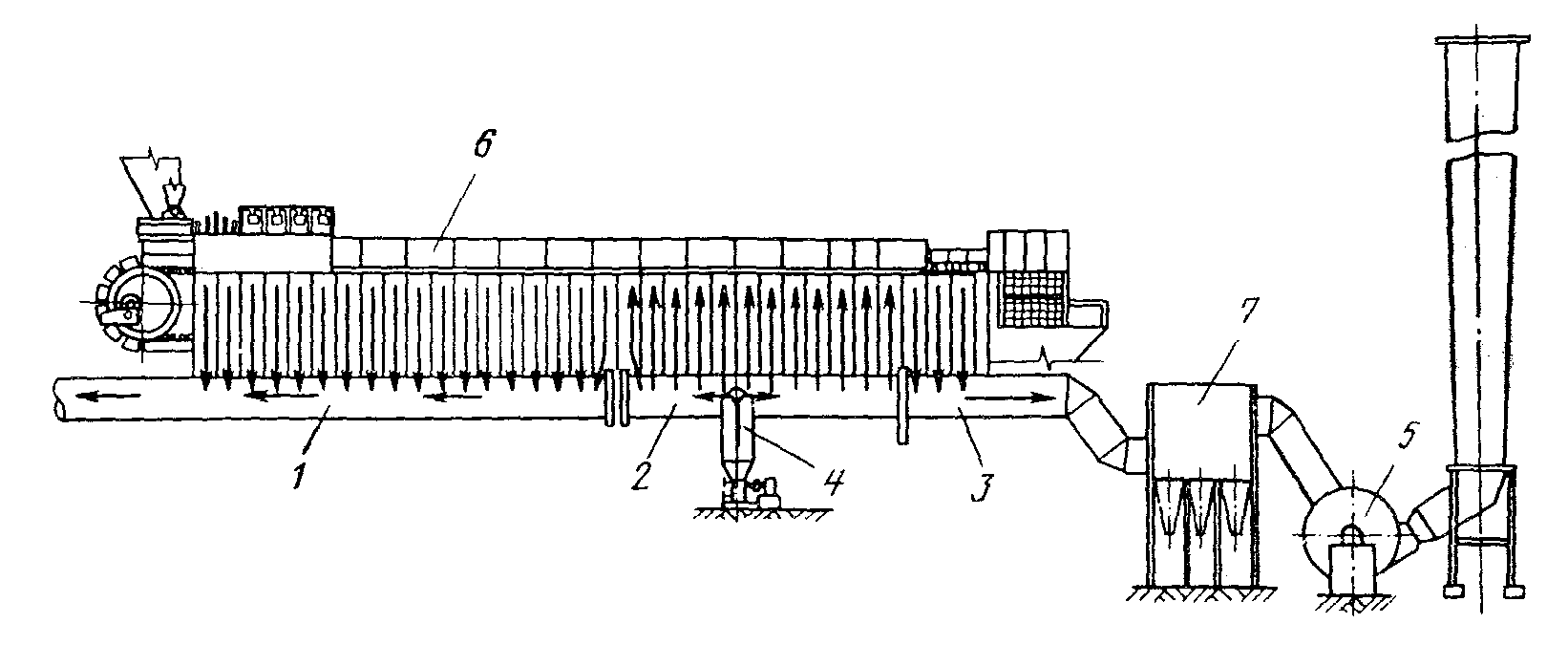

На некоторых аглофабриках Украины, располагающих стадией охлаждения агломерата, возможно применение рециркуляционного горячего воздуха в процессах зажигания и спекания шихты. Украинским ГНТЦ «Энергосталь» совместно с Донниичерметом в 90-е годы ХХ века исследованы в продолжительных промышленных испытаниях оригинальная установка, позволяющая подогревать до 600 оС необходимое количество воздуха, продуваемого снизу вверх через раскалённый спек на удлинённой агломашине, и подавать его в процесс спекания с помощью теплоизолированного укрытия. На агломашине № 1 Мариупольского металлургического комбината им. Ильича благодаря рециркуляции горячего воздуха расход твёрдого топлива снижен на 20 % при значительном повышении прочности спека (массовая доля мелочи класса 0-5 мм в агломерате понижена на 3-4 % абс.) и сохранении производительности агломашины. К сожалению, охлаждение спека продувкой воздуха не позволяет снизить температуру агломерата до необходимых 100-150 оС, обеспечивающих нормальные условия труда и эксплуатации оборудования в цикле транспортировки и перегрузок агломерата вплоть до загрузки его в доменные печи. Поэтому предложена более совершенная схема охлаждения спека продувкой снизу, применения нагретого при этом воздуха в зоне спекания и форсированного охлаждения спека прососом воздуха сверху вниз на последних вакуум-камерах агломашины (рис. 4.50). Горячий воздух от линейных и кольцевых охладителей агломерата широко используют для процесса агломерации, производства пара, электроэнергии теплофикационных бытовых нужд.

Рис. 4.50. Схема удлинённой агломерационной машины с частичным охлаждением спека продувкой снизу, подачей нагретого воздуха в спекаемый слой и окончательным охлаждением спека просасываемым воздухом

1 – коллектор зоны спекания; 2 – коллектор зоны охлаждения продувкой снизу; 3 – коллектор зоны форсированного охлаждения прососом воздуха сверху вниз; 4 – воздуходувка; 5 – дымосос; 6 – укрытие агломашины; 7 – газоочистной аппарат

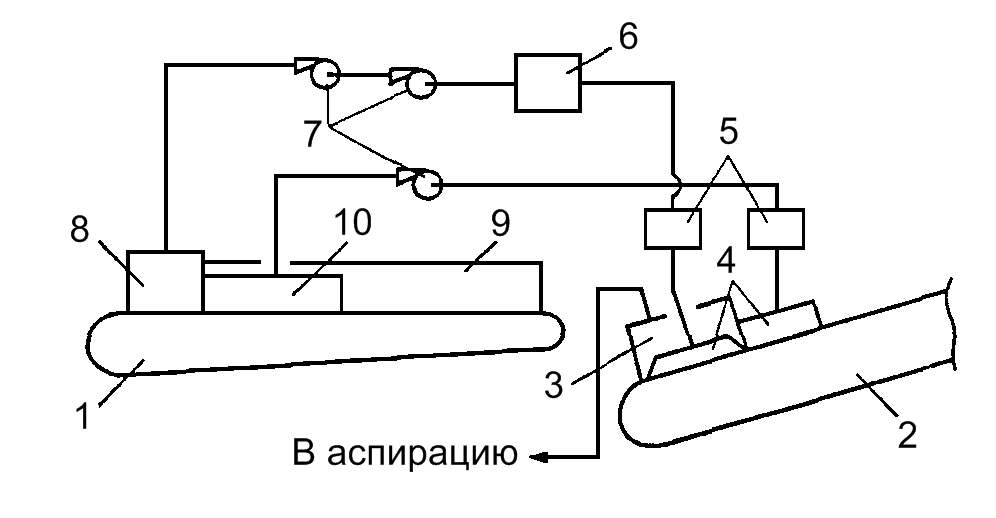

На одной из агломашин Карагандинского МК успешно применяют установку утилизации тепла воздуха охлаждения агломерата (рис. 4.51).

Горячий воздух с температурой 360-400 оС от линейного охладителя 2 подают вентиляторами 7 по автономным газопроводам в зажигательный горн 8 и в укрытие 9 с распределителем 10 агломашины 1.

За счёт использования тепла воздуха экономия природного газа и твёрдого топлива в условных единицах достигает 6-6,5 кг/т агломерата.

Рис. 4.51. Схема установки по утилизации тепла, выделяемого при охлаждении агломерата

1 – агломашина; 2 – охладитель агломерата; 3 – аспирационное укрытие охладителя; 4 – короб отбора горячего воздуха; 5 – пылеосадительная камера; 6 – батарейный циклон; 7 – вентиляторы; 8 – зажигательный горн; 9 – укрытие агломашины; 10 – короб подачи горячего воздуха в слой