- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6 Способы сокращения выбросов в агломерационном производстве

Создание экологичного производства подразумевает использование лучших природоохранных технологий и современного оборудования.

Такое оснащение производства обеспечивает минимально возможное потребление первичных ресурсов и максимальное сокращение массы отходов и вредных выбросов в окружающую среду. Большие резервы снижения пылегазовых выбросов присущи буквально всем основным технологическим процессам агломерации. Направления их ресурсо-экологического совершенствования сформированы на основе мирового промышленного опыта.

Представлены эти направления нижеследующим рядом технологических процессов:

Подготовка шихтовых материалов к агломерации с использованием современного или усовершенствованного оборудования для разгрузки, усреднения, раздельного окомкования, подогрева, известкования шихты, раздельного дозирования топлива, рациональной загрузки шихты с использованием подстилочного слоя из мелкого агломерата – «постели».

Спекание шихты в высоких и супервысоких слоях.

Оптимальный внешний нагрев спекаемого слоя преимущественно в процессе зажигания шихты.

Использование вторичных энергетических ресурсов в виде тепла воздуха, нагретого при охлаждении агломерата.

Рециркуляция агломерационных газов.

Охлаждение, эффективная обработка спека и другие процессы, формирующие понятие о современной экологизированной агломерации.

По данным табл. 4.4 видно, что организованные удельные выбросы отходящих токсичных газов в 10 раз больше аналогичных выбросов пыли через дымовые трубы агломашин.

Однако, неорганизованные пылевые выбросы на рабочих местах и территориях аглофабрик многократно превышают газообразные (утечки через неплотности газовых сетей агломерационных и обжиговых машин) и, кроме того, создают угнетающую картину такой высокой запыленности атмосферы, которая вынуждает значительную часть работающих использовать пылезащитные маски, индивидуальные респираторы-лепестки.

Совершенная подготовка шихты позволяет сократить образование пыли неорганизованных выбросов, уменьшить запыленность технологических газов, создать условия для экономии твердого топлива, сжигание которого является источником образования громадной массы газовых выбросов.

4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

Существующая на предприятиях Украины во многом устаревшая технология выгрузки, складирования с одновременной "грядочной" укладкой шихтовых материалов на открытых площадях не исключает образование и распространение пылевых выбросов. При выгрузке в траншею и укладке в штабели материалы сбрасываются с большой высоты, превышающей пять - десять метров, особенно в начальной стадии формирования штабелей сырья. Большие порции выгружаемых пылесодержащих материалов падают на основание склада сосредоточенной массой, вызывая сжатие и турбулизацию воздушных потоков и тем самым усиливая образование восходящих клубов пыли. Пылевые облака уносятся ветром или естественной циркуляцией воздуха на значительные расстояния от открытых складов сырья.

Усреднительные склады сырьевых материалов размещены в основном в непосредственной близости к бункерным эстакадам доменных цехов; часть из них сооружена в составе агломерационных фабрик металлургических предприятий или горно-обогатительных комбинатов – ГОКов.

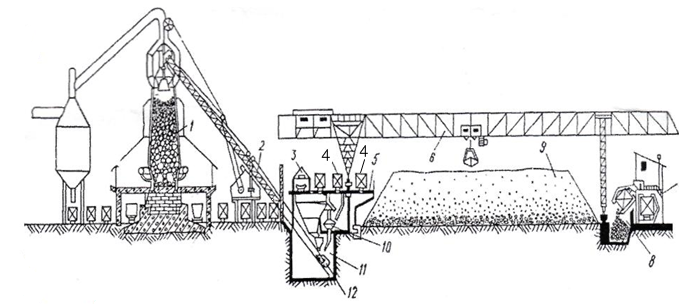

Общее представление о выгрузке и складировании сырьевых материалов дает схема усреднительного склада аглодоменного производства (рис.4.7). Выгрузка материалов из вагонов производится башенным вагоноопрокидывателем – 7 в приемную траншею 8; рудногрейферный перегружатель (РГП) производит выборку материалов из траншеи и послойную укладку их в штабель 9 сырья. Перегрузочные вагоны (трансферкары) – 4 служат для доставки сырья, забираемого рудным перегружателем из штабеля, в приемные бункера аглофабрики и приемные бункера доменных печей.

Кроме башенных вагоноопрокидывателей на предприятиях применяют роторные стационарные и передвижные вагоноопрокидыватели. Выгрузка сырья на них сопровождается значительно меньшим пылевыделением в связи с локализацией пыли выгружаемых материалов в перегрузочных бункерах. Однако башенные вагоноопрокидыватели имеют большое преимущество в том, что обеспечивают непосредственную выгрузку вагонов в траншею рудного склада, на любом его участке без каких-либо дополнительных средств, а также выгружают вагоны с частично смерзшимися материалами.

Башенные или роторные передвижные вагоноопрокидыватели и РГП усреднительных складов, как правило, могут перемещаться вдоль фронта выгрузки материалов и по необходимости выполнять разгрузку, погрузку, усреднение сырья на соответствующих участках рудных складов.

Рис. 4.7. Схема типового усреднительного склада шихтовых материалов аглодоменного производства (склад сырья аглофабрики – в доменном цехе):

1 – доменная печь; 2 – скиповый подъёмник; 3 – галерея коксового конвейера; 4 – перегрузочный вагон доставки сырья в бункера аглофабрики и доменных печей; 5 – бункерная эстакада; 6 – рудногрейферный перегружатель(РГП); 7 – башенный вагоноопрокидыватель; 8 – приемная траншея; 9 – формируемый штабель; 10 – вагон-весы; 11 – скиповая яма; 12 – скип

В практике металлургических предприятий Украины, России и других стран СНГ крановые сооружения - РГП - в течение многих десятилетий являются своего рода уникальными разгрузочно-погрузочными и усреднительными машинами. Они обладают высокой надежностью даже в суровых климатических условиях, способны перегружать тонкоизмельченные влажные и крупнокусковые материалы. Однако, имеют весьма ограниченные возможности по усреднению сырья, значительно уступающие современным укладочно-заборным машинам, применяемым в зарубежной черной металлургии.