- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.5 Загрузка аглошихты на спекательные тележки агломашин

Цикл подготовки шихты к спеканию завершается загрузкой ее на спекательные тележки (паллеты) агломашин.

Загрузочные устройства агломашин должны обеспечивать:

оптимальную степень сегрегации шихты;

минимально допустимую степень разрушения гранул и комков шихты при перегрузках ее от барабана - окомкователя до паллет агломашин;

идентичность гранулометрического и химического составов шихты по высоте и ширине спекаемого слоя;

одинаковую высоту слоя шихты по ширине, а следовательно, и по длине всей площади спекания агломашин;

автоматическое регулирование расхода, режима движения потока шихты из промежуточного бункера до паллет агломашин;

регулируемое выравнивание (заглаживание) поверхности слоя перед зажигательным горном;

в отдельных случаях – дозированную загрузку недефицитных дешевых видов «запального» топлива (мелкого коксика крупностью 0-0,5 мм, угля, торфа, нефтепродуктов, отходов пищевой, дерево-обрабатывающей промышленности) на поверхность слоя перед зажигательным горном с целью экономии дорогого газообразного и твердого топлива агломерации.

На современных аглофабриках мира, как правило, на колосниковую решетку паллет вначале загружают так называемую защитную «постель» - отсеянную из агломерата мелкую фракцию крупностью 12 – 15 мм и более, которая выполняет ряд важных функций. Слой постели толщиной 30-40 мм (иногда до 100 мм) исключает просыпь шихты через щели между колосниками, предохраняет колосники паллет от чрезмерного нагрева и износа, прилипания к ним расплавленной массы спека. Постель не допускает забивание щелей колосникового поля агломашин сырой шихтой и расплавом. Служит своеобразным фильтром для запыленных отходящих из слоя газов, снижая концентрацию пыли в них в 4-5 раз (в зоне охлаждения агломерата на удлиненных агломашинах – в 2 раза). Благодаря этому уменьшаются выбросы пыли, увеличивается срок службы элементов газоочистных аппаратов и особенно роторов эксгаустеров. Сохранение «чистым» живого сечения колосниковой решетки (отношения площади щелей к общей площади спекания) означает сохранение нормальных газодинамических условий для спекания шихты.

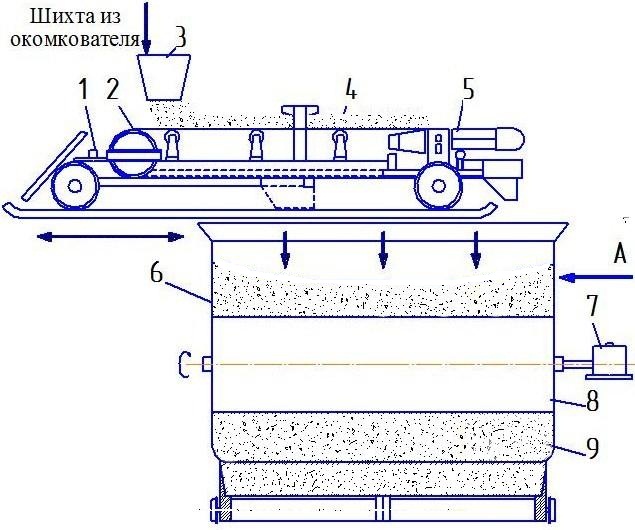

На слой постели загружают слой аглошихты. Самое распространенное в отечественной и зарубежной агломерации комбинированное загрузочное устройство (КЗУ), включает в себя узлы и механизмы, показанные на рис. 4.30.

Челноковый питатель (распределитель) окомкованной шихты 1 представляет собой короткий транспортер с резиновой лентой 2, совершающий возвратно-поступательное движение над промежуточным бункером 6. Барабанный питатель 8, закрывающий бункер шихты снизу, при вращении уносит через разгрузочную щель бункера поток шихты определенного сечения, передавая его на загрузочный лоток 9. Путем регулирования числа оборотов барабанного питателя и ширины щели (окна) выдачи шихты с помощью шиберной заслонки 11 можно изменять расход загружаемой шихты. Загрузочный лоток 9, установленный под углом 43-45 градусов к горизонту, создает условия для сегрегации шихты.

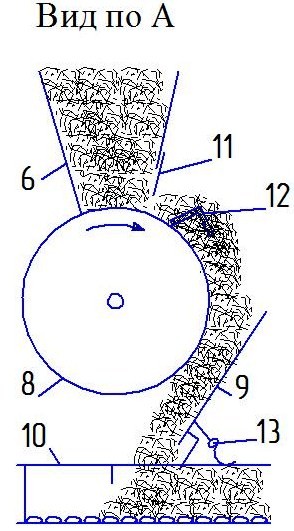

Сегрегация – важнейший процесс, без которого невозможно провести нормальное, достаточно эффективное спекание шихты. Суть процесса сегрегации заключается в разделении массы шихты по крупности и химическому составу в направлении от верха к низу формируемого слоя. Такое распределение шихты возможно благодаря движению (качению) с различной скоростью гранул, комков и относительно крупных частиц по наклонной плоскости загрузочного лотка.

Рис. 4.30. Схема комбинированного загрузочного устройства агломашины: 1 – челноковый распределитель; 2 – резиновая лента распределителя; 3 – желоб перегрузки окомкованной шихты; 4 – слой шихты на ленте; 5 – привод ленты конвейера; 6 – перегрузочный бункер; 7 – привод барабанного питателя; 8 – барабанный питатель; 9 – загрузочный лоток; 10 – спекательная тележка; 11 – шиберная заслонка; 12 – стабилизатор потока шихты; 13 – гладилка поверхности слоя

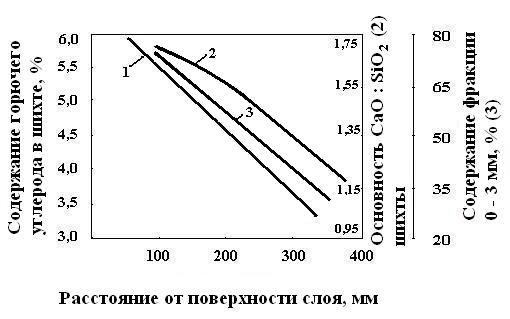

Крупные «быстрые» гранулы первыми попадают на колосниковую решетку агломашины и, таким образом, располагаются в нижней части слоя. Самые мелкие «медленные» фракции шихты занимают преимущественно верхнюю часть слоя. Это в основном измельченное твердое топливо (коксик, антрацит) и известняк. Поэтому содержание горючего углерода и оксида кальция в направлении к поверхности слоя шихты непрерывно повышается (рис. 4.31).

Видно, что приведенные характеристики шихты по высоте слоя изменяются практически линейно. Это благоприятно влияет на условия последующего спекания. Особенно ценным является увеличение почти вдвое содержания углерода топлива в шихте верхних горизонтов слоя, где, как известно, ощущается большой дефицит тепла, обусловленный недостаточной его регенерацией в начальных стадиях процесса. Выравнивание температурно-теплового режима по высоте спекаемого слоя позволяет снижать общую концентрацию топлива в шихте и его расход на тонну агломерата. В зависимости от условий спекания экономия твердого топлива только по линии улучшенной сегрегации шихты может достигать 4-8% и более.

Знание закономерностей распределения твердого топлива по высоте и ширине формируемого на агломашине слоя позволяет управлять такими показателями процесса, как прочность и выход годного агломерата, затраты ресурсов на его производство, количество вредных выбросов.

Распределение топлива в слое зависит не только от степени сегрегации различных фракций шихты, но и от других факторов – крупности и массовой доли в шихте аглоруды, возврата, крупности топлива и готовой окомкованной шихты.

Рис. 4.31. Изменение крупности и химического состава шихты по высоте слоя

Топливо нормальной крупности 0-3 мм сосредоточено преимущественно в самых мелких фракциях шихты (менее 3 мм), в которых содержание горючего углерода достигает 6% и более при среднем в шихте 3,5-3,8%. Тонкие классы крупности топлива менее 0,5 мм входят в одинаковых количествах в состав как самых мелких, так и крупных фракций шихты.

Увеличение верхнего предела крупности топлива переводит его в состав более крупных фракций шихты, что является весьма нежелательным с позиции оптимального распределения топлива и тепла по высоте слоя.

Распределение твердого топлива в слое стремятся улучшить не только за счет сегрегации, но и путем применения, в отдельных случаях, сжатого воздуха, подаваемого длинной и плоской струей на ссыпающийся по загрузочному лотку поток шихты. Легкие частицы топлива задерживаются струей при загрузке и попадают в основном в верхние горизонты слоя.

Стремление к оптимальному распределению твердого топлива по высоте формируемого слоя привело специалистов к созданию системы двухслойной загрузки шихты на агломашины. Верхний слой шихты содержит на 0,5-0,6% абс. больше углерода топлива, чем нижний. Это и определяет общую экономию топлива на 10-15%. Однако, многолетние исследовани Г.В. Коршикова, А.В. Малыгина и других привели к следующим выводам:

а) пограничный уплотненный слой шихты (между нижним и верхним слоями) существенно снижает газопроницаемость всего спекаемого слоя;

б) сегрегация, с уменьшенной почти вдвое высотой первого слоя, протекает намного слабее, чем в высоком слое;

в) при однослойной загрузке слоя высотой 400 мм и более достигается такое же увеличение содержания топлива в шихте верхних горизонтов слоя, как и в случае двухслойной загрузки;

г) содержание и эксплуатация двух систем подготовки и загрузки шихты вынуждает нести необоснованно большие дополнительные затраты.

Технические и технологические недостатки двухслойной загрузки шихты, проявившиеся в течение более, чем трех десятилетий ее применения, привели к окончательному отказу от нее и переходу на однослойную загрузку на четырех предприятиях России и Казахстана (металлургические комбинаты Ново-Липецкий, Череповецкий «Северсталь», Качканарский ГОК, «Испат-Кармет», бывший Карагандинский).

На отечественных аглофабриках, где цикл выделения из агломерата искусственной постели, как правило, отсутствует, сегрегацию используют для выделения из шихты естественной постели, способной выполнять, хотя бы частично, упомянутые важные для процесса спекания функции. Разумеется, слой постели из сырых гранул и комков шихты не может исключить тех больших потерь, которые сопряжены с ухудшением состояния колосниковой решетки агломашин, отсутствием настоящей защитной постели из мелких фракций агломерата. Во многих случаях снижается производительность процесса из-за повышения газодинамического сопротивления колосникового поля паллет с забитыми шихтой и расплавом щелями между колосниками. Кроме увеличения в несколько раз запыленности отходящего газа, в 2-3 раза растут потери шихтовых материалов, снижается выход годного продукта – агломерата. Для очистки щелей колосников нередко используют тяжелый ручной труд агломератчиков и вспомогательных рабочих, применяют цепные или кольцевые приводные механизмы очистки – «обстукивания» колосников на холостой ветви агломашин.

Загрузочные устройства рассмотренной конструкции во многом обеспечивают основные характеристики слоя. И все же этим устройствам присущи значительные недостатки, примеры преодоления которых приведены ниже. Рассмотрим их в определенной последовательности.

Так, укладка шихты в промежуточный бункер челноковым распределителем сопровождается образованием слоев разной толщины, имеющих существенные отличия физико-химических свойств. Разнотолщинность слоев челночной укладки обусловлена тем, что результирующая скорость ленты (V ленты ± V тележки) относительно загрузочного желоба поочередно или увеличивается или уменьшается на величину скорости челночного передвижения тележки вперед и назад. В точках реверса (остановки и возвратного движения тележки), удаленных на 200-300 мм от торцевых стенок бункера наблюдается «боковая» сегрегация шихты. Поэтому соответствующие прибортовые и периферийные зоны слоя на паллетах имеют бóльшую порозность и газопроницаемость относительно центральных зон слоя.

Попытки устранения отмеченных недостатков путем применения иных конструкций, например, сдвоенных челноковых распределителей, не привели к нужным результатам. Повышение равномерности распределения шихты в промежуточном бункере остается актуальной задачей, решение которой – в создании бесприводного распределителя падающей из барабана-окомкователя шихты. Боковая сегрегация несколько ослаблена практически на всех агломашинах отрасли за счет увеличения высоты торцевых разгрузочных окон на выходе шихты из промежуточного бункера.

При выдаче окомкованной шихты из промбункера барабанным питателем не исключается хаотичное, лавинообразное падение шихты на загрузочный лоток в виде крупных комьев, что существенно ослабляет необходимую ее сегрегацию. Для уменьшения влияния этого вредного фактора видные специалисты агломерации Ю.А. Фролов и А.А. Готовцев организовали внедрение на некоторых аглофабриках Украины и России стабилизаторов потока шихты.

Стабилизатор состоит из двух металлических пластин, имеющих длину, равную длине барабана и общую ширину 150-250 мм. Верхняя пластина стабилизатора прижимается к барабану с помощью рычажно-шарнирной подвески, укрепленной на промежуточном бункере. Линия касания пластины стабилизатора на 400-500 мм удалена от вертикальной оси барабана, практически совпадающей с вертикальной стенкой бункера.

Эффективное разделение больших комьев шихты массой 12-16 кг и более на мелкие структуры достигается при установке пластин под отрицательным углом к горизонту (6-20°). Фигурный профиль разгрузочного окна с увеличенными боковыми проемами позволяет увеличивать выдачу шихты вдоль бортов агломашины за счет высотного увеличения потока шихты на 70 -100 мм в боковых проемах реечного шибера. Струйная обработка потока шихты воздухом из специального коллектора способствует дополнительному разделению крупных комьев на самостоятельные структуры - гранулы и мелкие комья. Кроме того, верхняя кромка пластины стабилизатора изготовлена в виде пилы, зубья которой разрушают большие комки шихты.

Применение стабилизатора повышает равномерность потока шихты, снижает динамические нагрузки при падении шихты на загрузочный лоток, повышает степень сегрегации и порозность слоя шихты.

При большей порозности (газопроницаемости) слоя появляется возможность увеличения на 20-30 мм его высоты, что влечет за собой снижение расхода топлива на 3-4%, увеличение выхода годного и производительности процесса.

Постоянно образующийся на нижней кромке загрузочного лотка гребень шихты высотой 50-70 мм, как следствие выравнивания поверхности слоя самим лотком, ослабляет сегрегацию шихты. При загрузке шихты на паллеты легко преодолевают гребень крупные гранулы, а средние и мелкие тормозятся на гребне и их разделение на откосе слоя шихты затрудняется.

Двухступенчатый лоток (рис. 4.32), предложенный и испытанный в отечественной практике в 80-ые годы ХХ века сотрудниками Донниичермета и Алчевского металлургического комбината Н.С. Хлапониным, И.М. Мищенко,

А.И. Капустой и другими, устраняет отмеченный недостаток.

Рис. 4.32. Схема двухступенчатого загрузочного лотка: 1 – первая ступень; 2 – вторая ступень; 3 – консоль крепления второй ступени; 4 – шток; 5 – втулка; 6 – колосниковая решетка агломашины; 7 – гладилка

Первая, приподнятая над слоем ступень лотка 1 создает условия для беспрепятственного скатывания гранул и комков шихты, как по плоскости лотка, так и по откосу слоя. Вторая, опущенная на 140 мм ступень 2 выравнивает поверхность слоя на уровне заданной его высоты. Обязательный элемент загрузочного устройства – гладилка 7 выравнивает, заглаживает поверхность при оптимальном давлении, сближая гранулы и частицы топлива таким образом, что последующее зажигание слоя и начальная стадия процесса спекания протекают в оптимальном режиме

Благодаря применению двухступенчатого лотка улучшена сегрегация шихты, увеличена высота слоя и за счет этого снижены расход твердого топлива на 2% и массовая доля мелких классов в агломерате на 1,2%.

Интересным является тот факт, что позднее, в 90-е годы прошлого века японские специалисты также разработали и внедрили целый ряд конструкций двухступенчатых и многих других загрузочных лотков. Часть из них успешно используется не только в Японии, но и в Китае, Бразилии и других странах (см. ж. «Новости чёрной металлургии за рубежом», 1995-2005 гг).

Исчерпав предельные «сегрегационные» возможности обычного загрузочного лотка, разработчики упомянутых загрузочных устройств фактически предложили сортировку шихты по крупности перед укладкой ее на агломашины. Разделение шихты на классы крупности, повышение газопроницаемости слоя, укладку мелких классов «запального» топлива на поверхность слоя шихты достигают во многих случаях японской практики за счёт применения: пневмо- и магнитной сепарации, двухбарабанной укладки, сортировки шихты роликовыми и стержневыми грохотами, формирования продольных отдушин в слое, щелевых укладчиков дополнительного мелкого топлива и других способов.