- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

Глава 4. Повышение экологической безопасности агломерационного производства

4.1 Общее описание процесса агломераци

Агломерацией1) называют высокотемпературный процесс окускования-спекания мелких рудных материалов, флюсов и металлургических отходов за счет тепла, выделяемого в слое при горении твердого топлива, а также тепла внешнего нагрева слоя агломерационной шихты. Агломерация является основным способом подготовки рудного сырья для доменной плавки. В рудной части доменной шихты массовая доля агломерата составляет 60-70% и более, остальное принадлежит железорудным окатышам и богатой кусковой железной руде. Металлургические предприятия, имеющие в своем составе мощные аглофабрики, выплавляют чугун без применения или с ограниченной долей в шихте окатышей.

В сфере подготовки рудных материалов только агломерационное производство обладает уникальными возможностями утилизации всех мелких отходов черной металлургии, а также достаточно глубокой десульфурации агломерационной шихты в процессе ее спекания.

В состав агломерационной шихты, представляющей собой смесь определённых доз сырьевых материалов, обычно вводят:

• главный компонент шихты - тонкоизмельчённый железорудный концентрат - продукт обогащения бедных железных руд, крупностью менее 0,07 мм (массовая доля в шихте 52-58%);

• агломерационную руду крупностью не более 8-10 мм (10-15 %);

• металлургические отходы не крупнее 8-10 мм (5-12 %);

• измельчённые флюсовые известняки и известь крупностью не более 3 мм (13-17%);

• измельчённое твёрдое топливо (коксовая мелочь и антрацит) крупностью не более 3 мм (3,5-4 %).

Кроме сырых материалов в шихту включают мелкий возврат (0-5 мм) – отсев из дробленого продукта предыдущего цикла производства агломерата в количестве 20-30 % от массы сырой шихты. Все эти материалы тщательно перемешиваются при небольшом увлажнении (вводят около 4 % влаги), что снижает пылеобразование и создаёт оптимальные условия для процесса смешивания. Затем следует увлажнение шихты до оптимального, определяемого опытным путём, уровня (обычно 7,5 - 8 %) и повторное смешивание с одновременным окомкованием шихты. После этого шихта, превратившись в комки и гранулы, способна создать газопроницаемую структуру в слое высотой 300-500 мм и более.

Создание такой структуры слоя шихты является главным условием агломерации. Уплотнённые структурные образования шихты (гранулы и комки) должны обладать необходимой прочностью, то есть способностью

Aglomeration (англ.,франц.) - окускование, спекание

воспринимать ударные, истирающие и другие нагрузки, возникающие при транспортировке, без значимых разрушений. Для реального агломерационного процесса это означает исключение существенного разрушения гранул при всех перегрузках на пути к агломашинам, особенно в процессе спекания шихты, когда в слое протекают физические процессы тепло- и влагообмена, отрицательно влияющие на целостность гранул.

Окомкование аглошихты является завершающей операцией цикла её подготовки перед загрузкой на агломашины и считается одной из наиболее важных, так как от газопроницаемости спекаемого слоя в значительной степени зависят основные показатели агломерации – производительность, энергоёмкость процесса, прочность и другие характеристики готового продукта – агломерата.

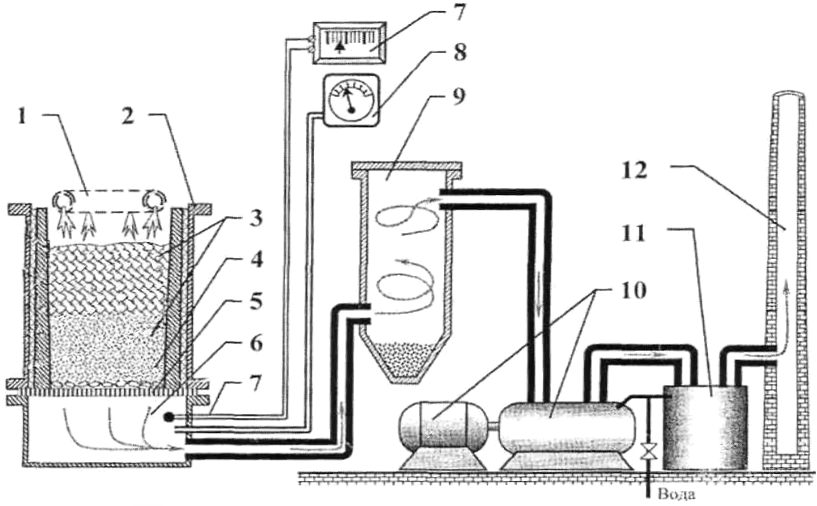

Рис. 4.1. Схема агломерационной установки: 1 – газовая горелка для зажигания топлива верхнего слоя шихты в аглочаше; 2 – аглочаша с теплоизоляцией; 3 – слой агломерата и аглошихты; 4 – слой постели из агломерата крупностью 6-12 мм; 5 – колосниковая решётка (днище с отверстиями Ø 5-7 мм); 6 – вакуум-камера; 7 – термопара и регистрирующий прибор для измерения температуры отходящих газов под слоем; 8 – вакуумметр (прибор для измерения разрежения в вакуум-камере); 9 – циклон для улавливания пыли отходящих газов; 10 – эксгаустер (вакуумный дымосос с двигателем); 11 – камера искрогашения и охлаждения отходящих газов; 12 – труба для отвода и рассеяния очищенных отходящих газов

Кроме смешивания и окомкования значительное влияние на показатели агломерации оказывают и другие стадии подготовки шихты. К ним относятся: усреднение каждого компонента шихты по химическому и гранулометрическому составу, известкование влажных составляющих шихты, дробление флюсов и рудных составляющих до оптимальной крупности, точное дозирование компонентов шихты. Успешное протекание процесса спекания требует, кроме того, оптимальной укладки гранулированной шихты в слой. В промышленных условиях близкая к оптимальной загрузка шихты на спекательные тележки (паллеты) агломашин достигается с помощью специального устройства. Такое устройство обеспечивает заданную высоту формируемого слоя и нужное распределение гранул шихты разной крупности по высоте и ширине слоевой загрузки.

Разрежение под слоем создают в лабораторной агломерации включением дымососа (эксгаустера). Процесс вакуумной агломерации начинают с зажигания топлива шихты продуктами горения природного газа, имеющими температуру 1200-1300°С. Под действием разрежения (разности между давлением атмосферного воздуха и абсолютным давлением газов в вакуум-камере, которое ниже атмосферного на 1000-1200 мм.вод.ст.) продукты горения от газовой горелки быстро втягиваются в слой шихты. Суммарная поверхность нагрева мелких комочков шихты настолько велика (1,5-1,7 м2/кг), что обеспечивает интенсивную теплопередачу от продуктов горения к шихте. Всё тепло продуктов горения поглощается тонким слоем шихты, высота которого обычно равна 15-20 мм. После испарения влаги шихты этого элементарного слоя (горизонта) и нагреве её до 700°С начинается горение топлива. Температура в слое быстро повышается до 1100-1400°С. Нагрев и зажигание шихты продолжается 1-1,5 мин, затем прекращается выключением газовой горелки. Далее процесс протекает исключительно за счёт тепла горения твёрдого топлива, содержащегося в слое шихты.

Продукты горения топлива, двигаясь из зоны горения сверху вниз, нагревают шихту нижних горизонтов до температуры воспламенения топлива. Зона горения непрерывно перемещается вниз, имея толщину 10 - 35 мм в зависимости от крупности, концентрации топлива в шихте и скорости поступления кислорода воздуха в очаги горения топлива.

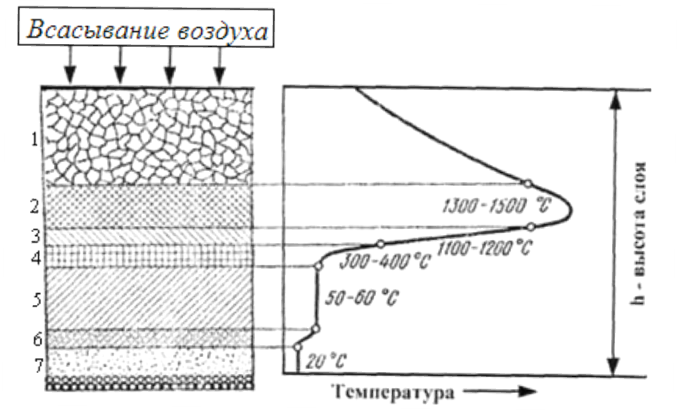

Рис. 4.2. Структура агломерируемого слоя и температурные изменения по его высоте

Сравнительно мелкие гранулы офлюсованной шихты нагреваются в большей части горизонтов слоя до температур 1200-1300°С. При этих температурах происходит размягчение, частичное плавление материалов, их жидкофазное уплотнение. Последующее охлаждение расплава вызывает его кристаллизацию. В итоге получается пористый и прочный кусковый продукт.

Для получения необходимых представлений о сущности протекающих при агломерации процессов приведём схематическое изображение структуры агломерируемого слоя в условном вертикальном разрезе аглочаши примерно через 3-4 мин от начала процесса спекания холодной шихты, имевшей температуру окружающего атмосферного воздуха (рис. 4.2). Выбор для показа именно этого периода спекания обусловлен присутствием в слое всех возможных семи зон, отличающихся текстурой, уровнем температур нагрева шихты и характером протекающих в них процессов.

Изучение зафиксированной структуры агломерируемого слоя показывает, что в вертикальном сечении образовалось семь зон, расположенных в определённой последовательности по высоте слоя. С учётом характера протекающих физико-химических процессов выделяем зоны:

1 – зона охлаждающегося агломерата (аглоспека); 2 – зона горения топлива и плавления шихты в диапазоне 1100-1400°С; 3 – зона интенсивного нагрева шихты до температуры воспламенения топлива – 700-800°С отходящими из зоны горения газами со средней температурой 800-1000°С; 4 – зона сушки шихты в диапазоне температур 60-200°С; 5 – зона переувлажнения шихты, где температура повышается до равновесной – точки росы (около 60°С) в результате конденсации паров воды на холодных гранулах шихты; 6 – зона конденсации влаги шихты при температурах, не достигших точки росы; 7 – зона исходной, непереувлажнённой шихты.

Указанные семь зон начинают формироваться в первые же секунды процесса спекания. Через 2-4 минуты, в зависимости от высоты спекаемого слоя, конденсация паров завершается, шихта по всей высоте слоя переходит в переувлажнённое и подогретое до точки росы состояние. Зоны исходной шихты и конденсации исчезают.

Пять основных зон перемещаются вниз, три из них практически не меняют своих размеров. Только зона переувлажнения шихты, занимающая большую часть слоя, по ходу спекания уменьшается, а зона агломерата – увеличивается.

Когда зона горения достигает колосниковой решётки, шихта почти всего слоя превращается в монолитный продукт – агломерационный спёк. После дробления и отсева из него мелких фракций крупностью 0-5 мм обработанный продукт превращается в годный, товарный агломерат.

Показанная на рис. 4.2 кривая изменения температур по высоте слоя характерна только для начального периода спекания, когда формируются отдельные зоны и ещё не исчезла зона конденсации, существующая несколько минут от начала процесса.

В основной период спекания – наличия в слое пяти зон, характер изменения температур по высоте почти не меняется. Кривая перемещается вместе с зоной горения, как бы очерчивая мнимые политермические поверхности, движущиеся книзу и не меняющие своей основной конфигурации. По ходу спекания увеличивается лишь расстояние между восходящей и нисходящей ветвями криволинейных поверхностей, что объясняется особенностями ускоренной теплопередачи в зонах 3 и 4 сырой шихты и замедляющейся передачи тепла в зоне 1 горячего агломерата. Сырая шихта обладает большей, чем агломерат, теплоемкостью и удельной поверхностью, поэтому быстрее нагревается отходящими газами. Интенсивность передачи теплоты от горячего агломерата к всасываемому в слой холодному воздуху существенно снижается по ходу процесса вследствие уменьшения разности температур воздуха и агломерата.

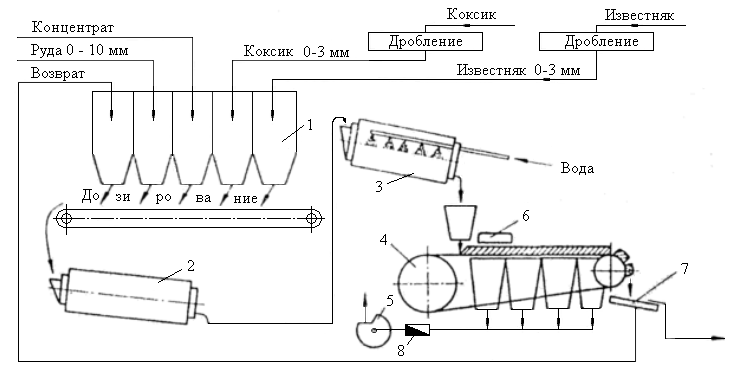

Принципиальная схема промышленного технологического процесса производства агломерата показана на рис.4.3.

Рис. 4.3. Принципиальная схема технологического процесса агломерационной фабрики: 1 – шихтовые бункера; 2 – барабан для смешивания шихты; 3 – барабан для окомкования шихты; 4 – ленточная (конвейерная) агломерационная машина; 5 – эксгаустер; 6 – зажигательный горн; 7 – грохот, 8 – газоочистка

В дозировочные бункера 1 загружают рудную смесь аглоруд, концентратов и мелких отходов, возврат, измельченные известняковые флюсы и твердое топливо. Из накопленных в бункерах материалов составляют агломерационную шихту путем весового дозирования каждого вида материала на ленту конвейера. Аглошихту смешивают и окомковывают в специальных вращающихся барабанах 2 и 3, затем загружают на движущийся непрерывный ряд паллет агломашины 4. Поверхность шихты на движущихся паллетах попадает под зажигательный горн 6, подогревается до 700-800°С и топливо шихты воспламеняется.

В дальнейшем спекание шихты протекает при непрерывном просасывании сквозь её слой атмосферного воздуха и выбросе отходящих из слоя газов с помощью эксгаустера 5 при обязательной их очистке от пыли в газоочистном аппарате 8.

Падающий с паллет крупногабаритный спек подвергают дроблению в специальной дробильной машине и грохочению на вибрационных грохотах 7 с выделением возврата крупностью 0-5 мм и годного, товарного агломерата крупностью более 5 мм, отправляемого в доменный цех.