- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.7. Спекание агломерационной шихты Условия и показатели процесса

Агломерационная шихта, качественно подготовленная в упомянутых трудоемких операциях, подвергается термическому окускованию – спеканию, основными целями которого являются:

получение, вначале – пористо-монолитного, прочного агломерационного спека, а затем, после его дробления и тщательного грохочения – узкоклассифицированного, в диапазоне 5-40 (50) мм, годного продукта – агломерата с заданными физико-химическими свойствами;

достижение максимально возможной (оптимальной) производительности по товарному, сортированному агломерату;

сокращение потребления энергетических, материальных и других ресурсов, что обеспечивает необходимую эколого-экономическую эффективность агломерационного процесса.

Высокие технико-экономические показатели процесса спекания (качество агломерата, производительность) возможны только при соблюдении определенных условий и параметров агломерации. Часть из них рассмотрена в предыдущих разделах, где обоснованы показатели: стабильности химического состава, крупности материалов, точности соотношения их дозируемых масс в шихтовой смеси, качественного смешивания и окомкования, загрузки и зажигания шихты перед спеканием.

Нужно особо подчеркнуть: только показатели спекания позволяют сделать вывод об эффективности всего цикла подготовки шихты. Основные результаты спекания представлены, как уже неоднократно подчеркнуто, показателями прочности спеченного продукта (аглоспека) и величиной удельной производительности процесса.

Удельная производительность промышленного агрегата – агломашины определяется по формуле:

Руд. = 60·С·γш·К·β, т/м2·ч (4.41)

где 60 – время спекания, мин;

С – вертикальная скорость спекания, м/мин;

γш – насыпная плотность шихты, т/м3;

К – выход твердого продукта (спека) из сырой шихты, обычно равен 0,85-0,87 долей ед.

β – выход годного агломерата из спека, 0,70-0,80 долей ед.

Из четырех, входящих в формулу показателей, наибольшее влияние на производительность процесса оказывают величины скорости спекания и выхода годного агломерата из спека. Насыпная плотность шихты и выход из нее твердого продукта при относительно стабильных шихтовых условиях и оптимальной влажности изменяются незначительно.

Скорость спекания повышается почти пропорционально увеличению скорости фильтрации газов через слой, которая зависит, в первую очередь, от газопроницаемости шихты, а также исходного разрежения под спекаемым слоем. Последнее нужно связывать исключительно с производительностью эксгаустера и герметичностью газовой сети, исключающей большие вредные подсосы воздуха. При этом нужно помнить о том, что увеличение разрежения под слоем может оказаться следствием уменьшения газопроницаемости шихты.

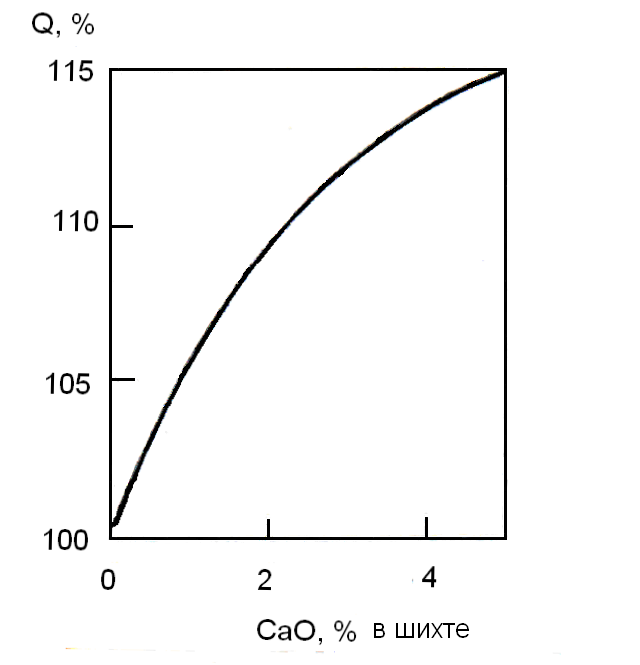

Для известкованной, хорошо окомкованной и подогретой до 70-80 градусов шихты характерны повышенные скорости спекания. Обусловлено это тем, что свежая известь шихты после гашения водой образует тестообразный минеральный клей, прочно связывающий частицы шихты в гранулах и препятствующий их разрушению под действием физических факторов: переувлажнения, сушки, интенсивного нагрева шихты, а также избыточного давления и фильтрации газов, обусловленных разрежением под слоем. Так, добавка извести невысокого качества в количестве 4-5% от массы шихты позволяет повысить производительность агломашины минимум на 12-15% (в других случаях намного больше) в основном за счет повышения скорости спекания (рис. 4.40). Видно, что первые порции введенной в шихту извести сопровождаются большей эффективностью, чем последующие.

Подогрев шихты устраняет конденсацию паров воды на ее гранулах и комках, а, следовательно, исключает переувлажнение массы шихты с неизбежным частичным разрушением упомянутых структур. Известкование и подогрев шихты, наряду с качественным ее окомкованием, считаются основными способами интенсификации спекания шихты. Дополнительные сведения об этих способах интенсификации содержатся в следующем разделе.

Известно, что газопроницаемая структура шихты в насыпном слое создается исключительно благодаря ее окомкованию в смесительно-окомковательном барабане при строго оптимальной, регулируемой влажности.

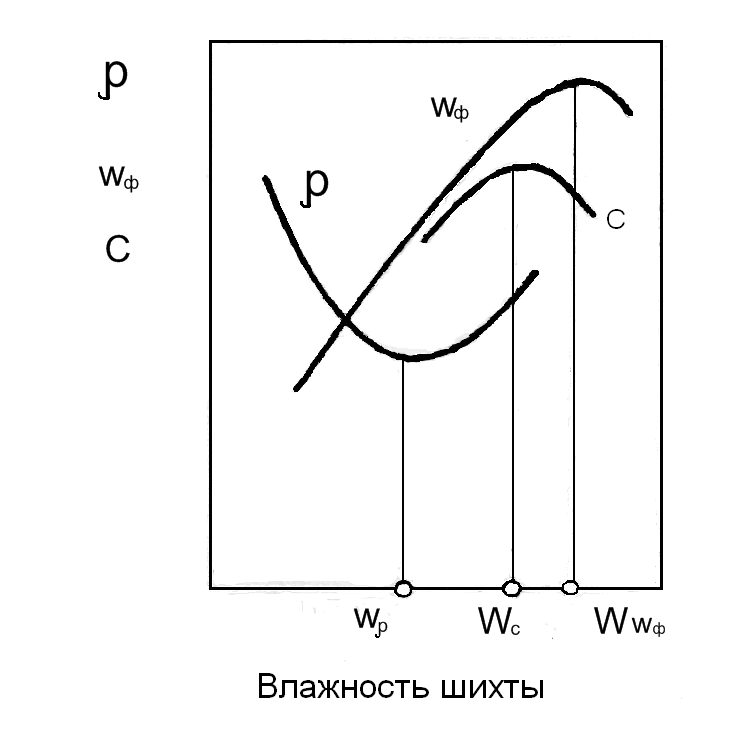

Влажность шихты – важнейший параметр агломерации, от которого зависят насыпная плотность шихты ρ, газопроницаемость слоя Wф, скорость спекания С, производительность процесса (рис.4.41).

Рис. 4.40. Влияние добавки извести в шихту на производительность агломерационной машины

Газопроницаемость обусловлена порозностью слоя (объемом пустот – каналов для движения газа), достигающей максимального значения при оптимальной влажности. Влажность Wp, соответствующая минимальной насыпной массе, существенно ниже тех ее величин, при которых газопроницаемость и скорость спекания достигают своих максимальных значений (влажность Wωф и Wс). По данным промышленных исследований оптимальная влажность Wс, обеспечивающая максимальную скорость спекания, примерно на 0,5-1,0% абс. меньше влажности Wωф, соответствующей максимальной газопроницаемости. Это свидетельствует о том, что большая влажность шихты (Wωф > Wc) снижает скорость продвижения зоны сушки и других зон слоя и в целом уменьшает скорость спекания.

Рис.4.41. Типичный характер влияния влажности шихты на ее насыпную массу ρ, скорость фильтрации воздуха через слой ωф и вертикальную скорость спекания С

Подчеркивая определяющее влияние на скорость спекания влажности, точнее, газопроницаемости шихты (скорости фильтрации газов) учитываем то, что это влияние проявляется через скорости теплообмена и горения твердого топлива в слое. Скорость теплообмена между газом и шихтой (Uт.н.) определяется по формуле, аналогичной приведенной в разделе 4.3 для скорости спекания:

Uт.н.

= ![]() (4.42)

(4.42)

где Сг – теплоемкость газа;

Ск.ш – кажущаяся теплоемкость шихты;

ε – порозность слоя шихты;

Wф – скорость фильтрации газов.

Затраты тепла на нагрев шихты с учетом тепла экзо- и эндотермических процессов, протекающих в зонах сушки и интенсивного нагрева шихты, определяют величину Ск.ш и степень ее влияния на продвижение фронта теплообмена. Скорость теплообмена – движения тепловой волны и скорость горения твердого топлива в слое могут значительно отличаться по величине и этим ухудшать показатели процесса спекания. При повышенном и нормальном расходе твердого топлива скорость его горения лимитирует скорость агломерации, поскольку скорость продвижения фронта горения отстает от скорости фронта тепловой волны – интенсивного нагрева шихты до температуры воспламенения топлива. При низком расходе топлива и, следовательно, избытке кислорода в зоне горения, быстро горят все топливные частицы, нагретые до температуры воспламенения. И в этом случае скорость спекания определяется скоростью теплообмена – движения кривой максимальных температур в зоне нагрева шихты.

Второй, определяющий производительность агломашины показатель β – выход годного продукта, зависит в основном от прочности аглоспека.

Параметры механической обработки спека, такие как степень стабилизации его крупности в процессах дробления перед грохочением, граничный размер куска агломерата при разделении спека на годный продукт и возврат, эффективность грохочения дробленного спека, безусловно, сильно влияют на выход годного агломерата, но в большей степени служат получению агломерата нужного гранулометрического состава.

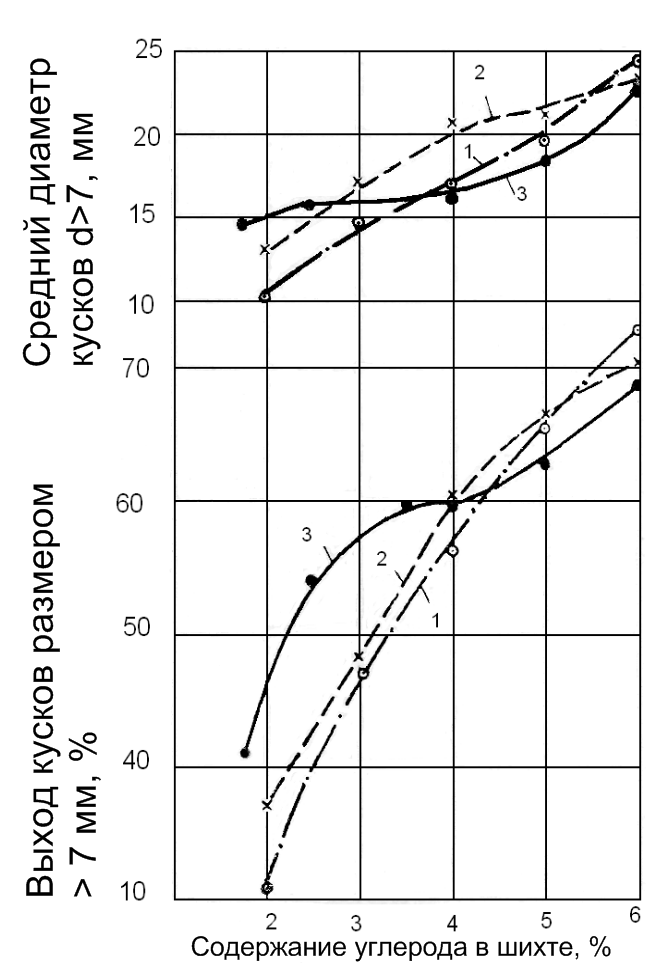

Показатели прочности агломерата имеют исключительное приоритетное значение, так как от них, в конечном счете, зависят производительность, удельные затраты топливных и материальных ресурсов, вредные выбросы в биосферу при производстве как агломерата, так и чугуна. На прочность аглоспека влияют многие факторы, но основным является содержание горючего углерода в шихте. Расход твердого топлива определяет уровень максимальных температур при плавлении шихты, условия кристаллизации расплава, преобладающий минералогический состав агломерата при конкретной степени его офлюсования. Бесспорным условием получения прочного спека является обязательное доведение всей спекаемой шихты до расплава тестообразной консистенции. Это аксиома агломерации. Для расплавления шихты буквально всех макрообъемов слоя необходима достаточная концентрация в них горючего углерода твердого топлива. Типичные для многих случаев практики кривые зависимости прочности спека основностью 1,20 (по СаО: SiO2) от содержания топлива в шихте и крупности руды показаны на рис. 4.42.

Видно, что с ростом содержания углерода топлива в шихте от 2 до 6% увеличиваются более, чем вдвое прочность спека и выход из него годного продукта крупностью более 7 мм. Значительное влияние на прочность спека оказывают его основность и скорость охлаждения. Причем, это влияние может существенно изменить показанную на рис. 4.40 зависимость: при определенном расходе топлива прочность спека вдруг начинает резко снижаться из-за силикатного распада. Агломераты низкой (менее 1,0) и высокой (более 2,0) основности обладают более высокой прочностью, чем агломераты средней основности (1,20 – 1,40).

Рис. 4.42. Изменение прочности стабилизированного аглоспека основностью 1,2, в зависимости от расхода топлива и крупности аглоруды: 1 – 12-0 мм; 2 – 5-0 мм; 3 – 1-0 мм

Объясняется это тем, что самые распространенные агломераты средней основности содержат, к сожалению, наибольшее количество самых различных минералов (магнетит, гематит, железокальциевые оливины, двух- и трехкальциевые силикаты, ферриты кальция и др.), отличающихся показателями термического расширения и усадки. Кроме того, в составе таких агломератов образуется много двухкальциевого силиката, обладающего полиморфным превращением одной модификации в другую – β2СаО·SiO2→γ2CaO·SiO2 при охлаждении до температуры 6750С и увеличении объема этой фазы на 11-12 %. Таким образом, при охлаждении спека возникают межфазовые структурные напряжения, а также фазовые напряжения, обусловленные наличием в агломерате высокотемпературной β-модификации двухкальциевого силиката.

Распирающие усилия при перестройке кристаллической решетки силиката достигают 2000 кг/см2 и превращают отдельные массы агломерата в порошок. Для них, почти как правило, характерны повышенные концентрации оксида кальция и углерода топлива в исходной шихте из-за плохого ее перемешивания в неэффективных смесителях. Неизбежны и термические напряжения в кусках агломерата вследствие наличия значительного градиента температур в направлении поверхность-центр куска. В целом процесс быстрого охлаждения спека со скоростью 150-250 0С в минуту при обычной технологии агломерации сопровождается не только возникновением разрушающих напряжений, но и образованием значительного количества малопрочных фаз и, прежде всего, хрупкого незакристаллизовавшегося расплава в составе застывающей минеральной связки агломерата. Замедленное охлаждение спека в специальных охладителях улучшает показатели прочности товарного продукта.

Пути решения главной проблемы агломерации – улучшения прочности и гранулометрического состава агломерата - более подробно освещены в специальных монографиях и статьях отраслевых журналов.