- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

Коренным образом улучшается начальная стадия процесса спекания, когда в горн подаётся нагретый или обогащённый кислородом воздух.

При нагреве воздуха минимум до 300-400оС, например, в охладителе агломерата можно увеличить коэффициент его избытка (α=1,6-1,8), а следовательно, концентрацию свободного кислорода в горновых газах, не рискуя снизить температуру в горне ниже оптимальной 1200-1300оС. Нагрев воздуха горения является одним из способов повышения окислительного потенциала горновых газов. В некоторых исследованиях при температуре зажигания 1280оС оптимальная концентрация кислорода в горновом газе (12-13%) достигается при температуре нагнетаемого в горн воздуха 710-790; 820-840 и 990-1080оС при сжигании, соответственно, природного, коксового газа и коксодоменной смеси газов. Такую высокую температуру воздуха горения фактически нигде не обеспечивают из-за дороговизны такого нагрева. Зато используют дешёвый нагрев в радиационных трубах или пластинчатых подогревателях, установленных после зажигательных горнов, а также в охладителях агломерата. При нагреве воздуха до 300оС в охладителе агломерата расходы твёрдого топлива и газа удаётся снизить на 9,8 и 22% соответственно при росте производительности процесса на 1,8%.

Если обогащать воздух для сжигания газа техническим кислородом, то содержание свободного кислорода в продуктах горения достигает такого, условно оптимального уровня (12-13%), при котором достаточно интенсивно сгорает твёрдое топливо в слое, принося соответствующие эколого-экономические выгоды.

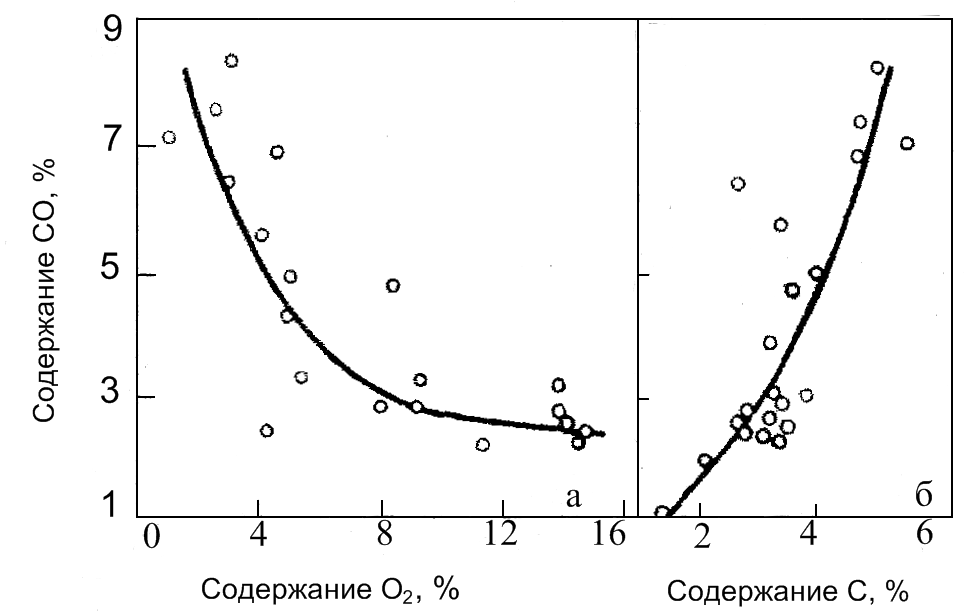

Содержание СО в отходящем из слоя газе зависит в основном от содержания топлива в шихте и концентрации кислорода в просасываемом газе. По данным промышленных исследований при уменьшении содержания кислорода в горновом газе от 14,5 до 6 и 4 % возрастает концентрация СО в отходящем газе из слоя под зажигательным горном от 2,4 до 3,6 и 5 %, т.е. в 1,5-2 раза (рис. 4.35).

При увеличении содержания углерода в шихте от 2 до 4 % содержание СО в отходящем из слоя газе увеличивается втрое. Повышение концентрации кислорода в горновом газе от минимально необходимых 5 до 12 % обусловливает экономию твёрдого топлива в количестве 3 кг/т агломерата (0,43 кг на 1 % дополнительной концентрации кислорода – 7 %).

Рис. 4.35. Изменение содержания СО в отходящих из слоя газах под зажигательным горном в зависимости от содержания кислорода в горновых газах (а) и горючего углерода в шихте (б)

Технический кислород долго применяли при зажигании шихты в агломерации двух предприятий Украины (МК «Криворожсталь» и Енакиевский завод) и двух российских металлургических комбинатов – «Северсталь» (Череповецкого) и Западно-Сибирского. Расход технического кислорода составлял от 3,5 до 11,9 м3/т агломерата. Последние годы в связи с резким удорожанием кислорода утрачена возможность его использования как на стадии зажигания, так и спекания шихты.

4.6.6.1.2. Применение экономичных низкосводовых горнов

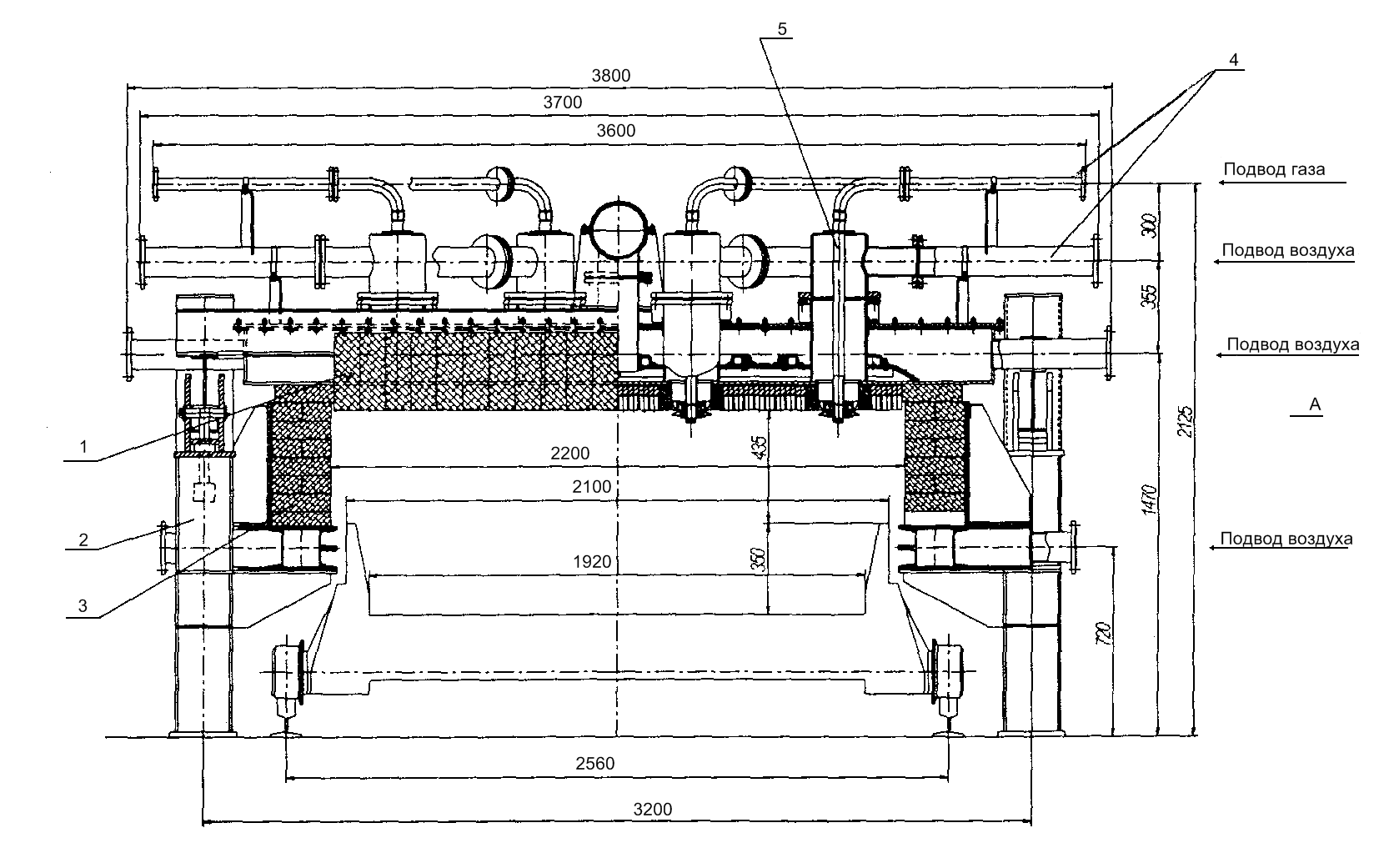

В агломерации украинских и зарубежных предприятий всё большее применение имеют короткие, с низкоопущенными сводами горны прямого зажигания шихты, обеспечивающие вполне удовлетворительный нагрев поверхности слоя при сниженном более чем в четыре раза расходе отопительного газа (рис. 4.36).

Как видно, подвесной свод горна приближён к поверхности шихты на расстояние 435 мм (в камерном – 1500 мм).

Шихта нагревается непосредственно от плоского факела, передающего поверхности слоя в основном конвективное тепло при минимальных его потерях в виде лучистого тепла.

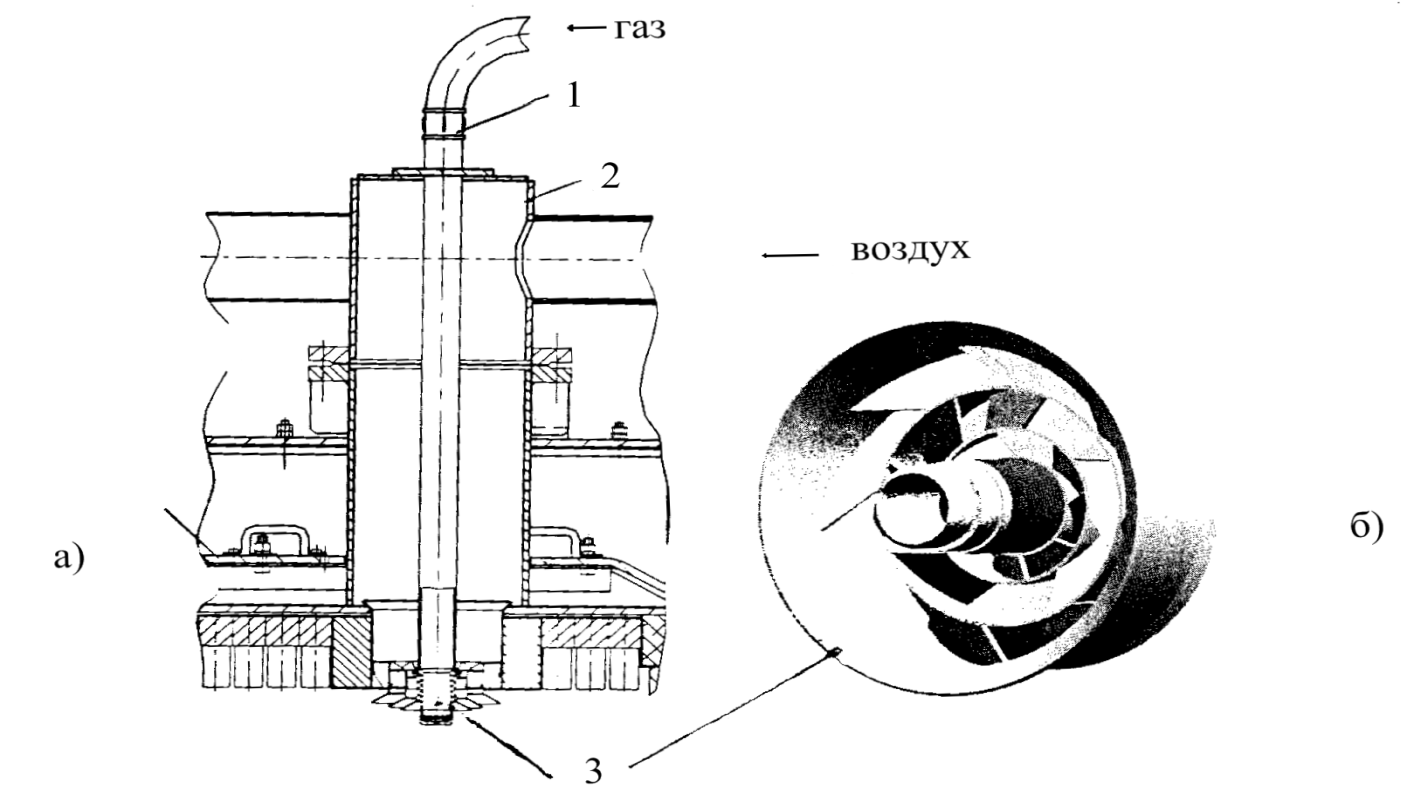

Установленные на своде плоскопламенные горелки (рис. 4.36, поз. а) представляют собой две коаксиальные трубы; по центральной 1 подаётся газ, а по внешней 2 нагнетают воздух от вентилятора. К выходной части труб примыкает завихритель газовоздушного потока, состоящий из трёх рядов коаксиальных разнонаправленных лопастей (рис. 4.36, поз. б).

Такие горелки формируют широкие плоские факелы, накрывающие поверхность зажигания, обеспечивают достаточную полноту сгорания газообразного топлива в горне. Удельные затраты тепла на зажигание шихты снижаются от 280 (для камерного горна) до 67 МДж/т агломерата или в 4,2 раза. Однако, значительное сокращение расхода газа во многих случаях несколько ухудшает процессы спекания шихты, может снижать выход годного из верхней части слоя.

Рис. 4.36. Горн прямого зажигания шихты сводовыми плоскопламенными горелками: 1 – подвесной свод горна; 2 – металлический каркас горна; 3 – огнеупорная шамотная футеровка; 4 – газо- и воздухопроводы горна; 5 – газогорелочное устройство.

В последние годы ХХ века ведущие научные сотрудники Донниичермета В.В. Антонов и П.И. Гурин разработали и внедрили на многих аглофабриках Украины низкосводовые горны с четырьмя турбулентными горелками, установленными на передней, примыкающей к загрузочному устройству, стенке горна.

Высота расположения Н (рис. 4.38) и наклонное положение горелок под углом α между продольной их осью и поверхностью шихты позволяет создать «расстилающийся» факел, в котором сгорание газа завершается на поверхности слоя. При сжигании в горне газа с теплотой сгорания 12-15 МДж/м3 температура поверхности шихты достигает 1250-1280оС, благодаря наличию опущенного к слою экрана б лучистое тепло из горна не теряется. Расход газообразного топлива удаётся сократить вдвое при практически одинаковой прочности спека на поверхности слоя для этих и камерных горнов с боковыми горелками.

Рис. 4.37. Газовая плоскопламенная горелка (а) и завихритель (б) газоводушного потока

Рис 4.38. Схема зажигательного горна с расположением горелок на передней торцевой стенке: а – камера зажигания; б – экран; в – поперечный разрез горна