- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

В агломерации используют мелкие, сыпучие отходы металлургии, содержащие в достаточном количестве полезные элементы и соединения – железо, марганец, горючий углерод, легирующие металлы, оксиды кальция, магния и другие (табл. 4.16). В результате достигаются большие эколого-экономические выгоды: во-первых – отходы заменяют дорогие первичные рудно-флюсовые и топливные ресурсы; во-вторых – исключается небезопасное хранение отходов на больших земельных площадях промышленного, сельскохозяйственного или социального предназначения. Агломерационные фабрики преднамеренно сооружены в основном на территориях металлургических предприятий в расчете на использование в агломерационной шихте пылей, шламов, некоторых шлаков, прокатной окалины, флюсовых отходов, прежде всего, собственных цехов.

Полная утилизация образующихся на предприятиях отходов в технологическом цикле «агломерация – выплавка чугуна – производство стали» встречает ряд крупных затруднений, обусловленных нижеследующим:

Некоторые пыли и шламы несут в себе экологическую опасность, связанную с наличием в их составе токсичных или радиоактивных элементов и соединений, легко проникающих в сферы жизни – атмосферу, воду и почву, в основном до процесса окускования. Отметим, что окускование многократно снижает распространение токсичных, а также ионизирующих веществ.

Часть отходов имеет повышенное содержание цинка, свинца, меди, мышьяка, кадмия, серы, фосфора, хлора, щелочных металлов, нефтепродуктов и влаги, значительно снижающих показатели процессов, качество металлопродукции и ухудшающих состояние металлургических агрегатов и отдельных видов оборудования. Использование таких отходов в традиционной, агломерационной схеме утилизации ограничивается или вовсе исключается.

Особенно это касается отходов, загрязненных цинком, свинцом, медью, фосфором и щелочами.

3. Отходы отличаются физико-химической неоднородностью, практически все шламы – повышенной влажностью, малой сыпучестью, часть окалины – высоким маслосодержанием, что вынуждает создавать специальные отделения предварительной подготовки отходов к процессу агломерации или другим способам их окускования с последующим извлечением железа и других металлов.

Таблица 4.16 Химический состав отходов металлургических предприятий Украины, используемых в аглодоменном производстве или пригодных

для комплексной утилизации в черной металлургии

Отходы |

|

Содержание элементов и соединений, % |

||||||||||||||

Fе |

Мn |

Ni |

Сr |

V2O5 |

TiO2 |

Zn |

Рb |

К2О+Na2О |

S |

Р |

Cгор |

SiO2 |

СаО |

МgО |

А12O3 |

|

1. Колошниковая пыль |

45-50 |

0,3-0,5 |

* |

0,015 |

* |

0,27 |

0,33 |

* |

* |

0,25 |

0,03 |

6-11 |

7-10 |

5-12 |

1,3 |

1,4 |

2. Окалина |

61-71 |

0,5-0,7 |

* |

0,05 |

* |

0,02 |

* |

* |

0,08 |

0,045 |

0,015 |

* |

1,5 |

6,9 |

0,5 |

0,25 |

3. Отсевы агломерата, окатышей 1) |

56 |

0,2 |

0,008 |

0,02 |

0,006 |

0,05 |

0,15 |

0,02 |

0,23 |

0,13 |

0,028 |

0,1 |

7,8 |

10,1 |

1,4 |

0,9 |

Шламы: |

|

|

|

|

||||||||||||

• агломерационные |

48-54 |

0,1-0,8 |

0,005 |

0,01 |

0,005 |

0,07 |

0,03 |

0,025 |

0,3 |

0,6 |

0,03 |

2,3 |

7-9 |

6-10 |

1,1 |

0,75 |

• доменные |

42-55 |

0,27 |

0,02 |

0,025 |

0,007 |

0,09 |

0,32 |

0,06 |

0,6 |

0,42 |

0,05 |

7-13 |

8-13 |

5-11 |

1,2 |

1,35 |

• конвертерные 2) |

48-65 |

1,35 |

0,01 |

0,035 |

0,014 |

0,05 |

0,2-1,6 |

0,15 |

0,35 |

0,14 |

0,04 |

1,1 |

2,7 |

15,0 |

1,25 |

0,28 |

• мартеновские 3) |

54-64 |

0,8 |

0,06 |

0,55 |

0,015 |

0,1 |

0,08 |

до 1,2 |

0,35 |

0,18 |

0,04 |

0,6 |

1,5-5,3 |

1,5*8,8 |

1,35 |

0-7 |

• электродуговых печей 4) |

30-55 |

1-5 |

до 8 |

до 10 |

* |

* |

до 2 |

до 1 |

* |

0,02-0,5 |

0,14 |

* |

2-12 |

1,5-17 |

5-27 |

0,3-10 |

Шлаки: |

|

|

||||||||||||||

• продукт магнитного обогащения дробленых шлаков |

43 |

0,6 |

* |

0,7-1,6 |

* |

* |

* |

* |

0,13 |

0,1 |

0,22 |

— |

11,2 |

21,3 |

3,5 |

0,87 |

• конвертерные |

16,0 |

2,0 |

* |

* |

* |

0,34 |

0,030 |

* |

0,5 |

0,3 |

0,2 |

* |

16,5 |

48,3 |

5,1 |

4,7 |

• ферросплавные |

1,4 |

13,8 |

* |

* |

* |

* |

* |

* |

3,36 |

0,94 |

0,012 |

* |

45,7 |

17,0 |

5,3 |

8,1 |

Примечание:

• знак* указывает на отсутствие данных;

• 1) – соответствует примерному соотношению 70:30 %;

• Шламы 2), 4) ограниченно применимы в аглодоменном производстве, являются ценным сырьем для комплексной их переработки с извлечением цветных металлов;

В целом решение основной проблемы утилизации некондиционных пылей и шламов в нашей практике сводится к их гомогенизации путем перемешивания при обязательном участии сухих известьсодержащих отходов и других водопоглощающих материалов. Это позволяет обеспечить минимально необходимый уровень главных свойств смеси отходов – сыпучести, то есть дозируемости и способности к смешиванию и окомкованию.

Средний удельный расход отходов в агломерации в периоды устойчивой работы предприятий отрасли составляет 160-170 кг/т агломерата, в том числе по видам: колошниковая пыль – 35; окалина – 30; шламы – 36; отсевы агломерата и окатышей – 54; прочие отходы(шлаки, шламоскраповая смесь и др.) – 10 кг/т. Колошниковая пыль, отсевы агломерата и окатышей, незамасленная прокатная окалина утилизируются практически без затруднений и только использование некондиционных шламов, тонких пылей, замасленной окалины (загрязненных к тому же другими примесями), является весьма проблематичным.

В 90-ые годы XX века, начале XXI века – эпоху экономического кризиса, резкого спада производства в черной металлургии удельное потребление различных шламов, в том числе из запасов, возросло до 200 и более кг/т агломерата, в основном вследствие уменьшения почти вдвое производства агломерата, острого дефицита и дороговизны первичного железорудного и флюсового сырья.

На аглофабриках небольшой мощности, во многом сосредоточенных на утилизации отходов совокупного производства металлопродукции (металлургические комбинаты Азовсталь и Криворожсталь – ОАО «Миттал Стил Кривой Рог», удельный расход различных отходов достигает наибольших значений, соответственно, 270 и 528 кг/т агломерата, отчего общие затраты на топливо и сырье там ниже на 20-30 %, чем на аглофабриках, использующих меньше отходов. Все больше используют в аглошихте измельченные и обогащенные железом сталеплавильные шлаки, содержание металлического железа в которых достигает 50-60 %.

В начале XXI века (2002 г.) на предприятиях Украины стали применять так называемый активированный торф в количестве 10-15 кг/т агломерата для снижения влажности и повышения сыпучести тонкодисперсных шламов и замасленной окалины. Активация торфа подразумевает его измельчение до крупности 0-1 мм., при которой резко возрастает водопоглащение – масса поглощенной торфом влаги превышает его исходную подсушенную массу в 3-5 раз. Торф одновременно является заменителем твердого топлива шихты, так как содержание в нем углерода органической массы достигает 50-60 %, что может обеспечить удельную теплоту сгорания торфа в слое на уровне 16-20 МДж/кг. Кроме того, у торфа обнаружены некоторые свойства, позволяющие увеличить степень выгорания нефтепродуктов окалино-торфяной смеси как в зоне интенсивного нагрева шихты в слое, так и в зоне горения твердого топлива. Соответствующее уменьшение степени испарения и конденсации масла на батарейных циклонах и роторах эксгаустеров сопровождается увеличением срока службы последних и повышением степени очистки отходящих в атмосферу газов.

Интересными для практики являются результаты исследования на Енакиевской аглофабрике влияния больших расходов трудноутилизируемых шламов доменного и сталеплавильного производства на показатели агломерации в условиях упрощенной их подготовки по гранулометрическому составу и влажности (сыпучести).

Химический состав исследуемой смеси шламов представлен следующими данными, %: 48,7 Fе; 10,6 FеО; 8,8 SiO2; 7,8 СаО; 1,1 MgO; 1,35 А12О3; 0,45 К2О+Na2O; 0,04 Р; 0,17 Zn; 0,28 S; 4,0 Сr; 8,5 П.П.П; 14-19 влажность смеси. Промышленные показатели спекания шихты при вводе в нее больших количеств шламов приведены в табл. 4.17.

Таблица 4.17 – Влияние расхода шлама на производительность агломашин и прочность агломерата Енакиевской агломерационной фабрики

Показатели агломерации |

Удельный расход шлама, кг/т агломерата |

||||

30 |

200-250 |

400 |

600 |

800 |

|

Удельная производительность агломашин, т/м2∙ч |

1,0-1,1 |

1,0-1,05 |

0,85 |

0,7-0,65*) |

0,62 *) |

Содержание мелочи класса 0-5 мм в агломерате, % |

18,5 |

8,5-21 |

20-22 |

22-25 |

26,5-28 |

*) показатели худшего – зимнего периода работы

При увеличении расхода шлама от 30 до 250 кг/т агломерата наблюдается незначительное уменьшение производительности и снижение прочности агломерата по выходу из него мелких классов крупности 0-5 мм на 1,25 %. Дальнейшее увеличение расхода шлама до 400-800 кг/т сопровождается снижением производительности на 17-39 %, прочность агломерата уменьшается на 13,5-27,5 %. Такое значительное ухудшение показателей процесса обусловлено тем, что:

• гранулометрический состав и влажность смеси шламов не соответствуют оптимальным уровням, наличие в шламах опасного количества некондиционных классов (более 8-10 мм), а также плохокомкуемых топливных и иных компонентов, приводит к недостаточной степени грануляции, снижению газопроницаемости шихты;

неизбежно образующиеся при плохом смешивании и окомковании шихты крупные, более 10-15 мм гранулы и комки из шламов и пылей не спекаются и являются очагами разрушения агломерата;

при большом расходе шламов и соответствующем уменьшении расхода твердого топлива в шихту (с учетом наличия в шламах горючего углерода), структура зоны горения в слое зачастую ухудшается – наблюдается очаговое выгорание топлива при недостаточном плавлении шихты в отдельных макрообъемах слоя.

В лабораторных условиях аналогичная замена 40 % массы аглоруды и концентрата шламом, что соответствует удельному расходу последнего 360 кг/т агломерата, приводит к снижению производительности процесса на 5-6 %, а прочность агломерата также проявляет тенденцию к снижению примерно на 1 %. Увеличение расхода шлама до 570-810 кг/т, несмотря на лучший лабораторный контроль технологического регламента, сопровождается также как и в промышленных условиях, резким ухудшением показателей: производительность снижается на 12-23 %, выход мелких классов из малопрочного спека увеличивается на 20 %

Таким образом, при недостаточной подготовке шламов несколько сниженные, но вполне приемлемые результаты процесса спекания шихты, возможны только при их удельном расходе до 150-250 кг/т агломерата. Сохранение удельной производительности агломашины и показателей качества агломерата гарантировано, если шламовая смесь имеет высокую сыпучесть, представлена мелкозернистой (не более 5-6 мм) н хорошо окомкованной массой, а расход ее не превышает 180-200 кг/т агломерата.

При использовании в аглошихте каждой 1000 кг шламов вышеуказанного химического состава достигается экономия шихтовых материалов, кг:

железорудного концентрата – 560;

агломерационной руды – 242;

известняка – 155;

коксовой мелочи – 27,5.

В случае утилизации смеси отходов с иным содержанием полезных элементов и соединений количество сэкономленных первичных ресурсов определяется элементарным расчетом, показанным в специальной методике.

Расчет эколого-экономической эффективности использования отходов должен учитывать не только снижение потребления ресурсов, но и изменение показателей процессов, качества продукции, уменьшение социально-эколого-экономического ущерба по линии сокращения вредных выбросов, сбросов, отходов, связанных с прекращением выпуска сэкономленных ресурсов, необходимость в которых частично отпала.

В связи с тем, что применение разнообразных отходов в аглодоменном производстве влечет за собой снижение показателей процессов и существенное загрязнение металлопродукции примесями цветных металлов, в мировой практике предложены оригинальные способы комплексной переработки отходов и особенно трудноутилизируемых шламов и пылей. Выше уже упоминалось (глава1), что в Германии на металлургическом заводе фирмы "DK Recycling" в Дуйсбурге железосодержащие пыли и шламы с повышенной концентрацией цинка, свинца, никеля и других элементов агломерируют на специальной агломашине с площадью спекания 60 м2 и производительностью около 1100 т/сутки. Агломерат из отходов проплавляют в двух доменных печах объемом 450 и 580 м3, получая, в зависимости от химического состава отходов, литейный, меднистый или фосфористый чугуны. Побочной продукцией завода является цинковый концентрат. Альтернативными способами утилизации отходов, загрязненных нефтепродуктами и примесями цветных и щелочных металлов, в последнее десятилетие стали брикетирование и окомкование при последующей восстановительно-тепловой обработке или плавке окускованных отходов.

Успешное развитие в начале XXI века техники и технологии вибропрессования мелких материалов с получением достаточно прочных брикетов на цементной связке привело к производству таких брикетов исключительно для доменной плавки. В состав прессуемой шихты включают, наряду с обычными или некондиционными – железоцинксодержащими отходами, измельченную коксовую мелочь (до 20 %, флюсовые отходы и цемент марки М-500 (15 %). При утилизации, к примеру, только богатых по железу (Fе 58,8 %) и высокоофлюсованных конвертерных шламов ( в них SiO2 – 2,82 и СаО – 9,18 %) получают шламококсовые брикеты следующего состава, %: 35,1 Fе, 30,4 FеО, 16 Fе2О3 , 19,9 СаО, 7,1 SiO2, 1,36 А12O3, 1,12 МgО, 19 Сгорючий , 1,5 ZnO. Проплавка таких брикетов в доменной печи объемом 2000 м3 при их расходе 125-190 кг/т чугуна показала возможности большой (19 %) экономии кокса, эквивалентной такому же содержанию горючего углерода в брикетах. Производительность процесса в этом случае снизилась вследствие влияния повышенной цинковой нагрузки (260 г/т чугуна), существенного ухудшения состава и свойств шлаков, повышения уровня нагрева продуктов плавки. Нужно отметить, что проплавка загрязненных цинком брикетов требует специальных режимов доменного процесса, направленных на периодическое удаление накопившегося цинка из объема доменной печи.

В странах Западной Европы определенное распространение получило производство окатышей в барабанных или тарельчатых грануляторах из загрязненных шламов и пыли, замасленной прокатной окалины, измельченных углей и коксовых отходов. Полученные самовосстанавливающиеся сырые окатыши, загружают в восстановительный агрегат – печь с вращающимся подом (рис 4.58).

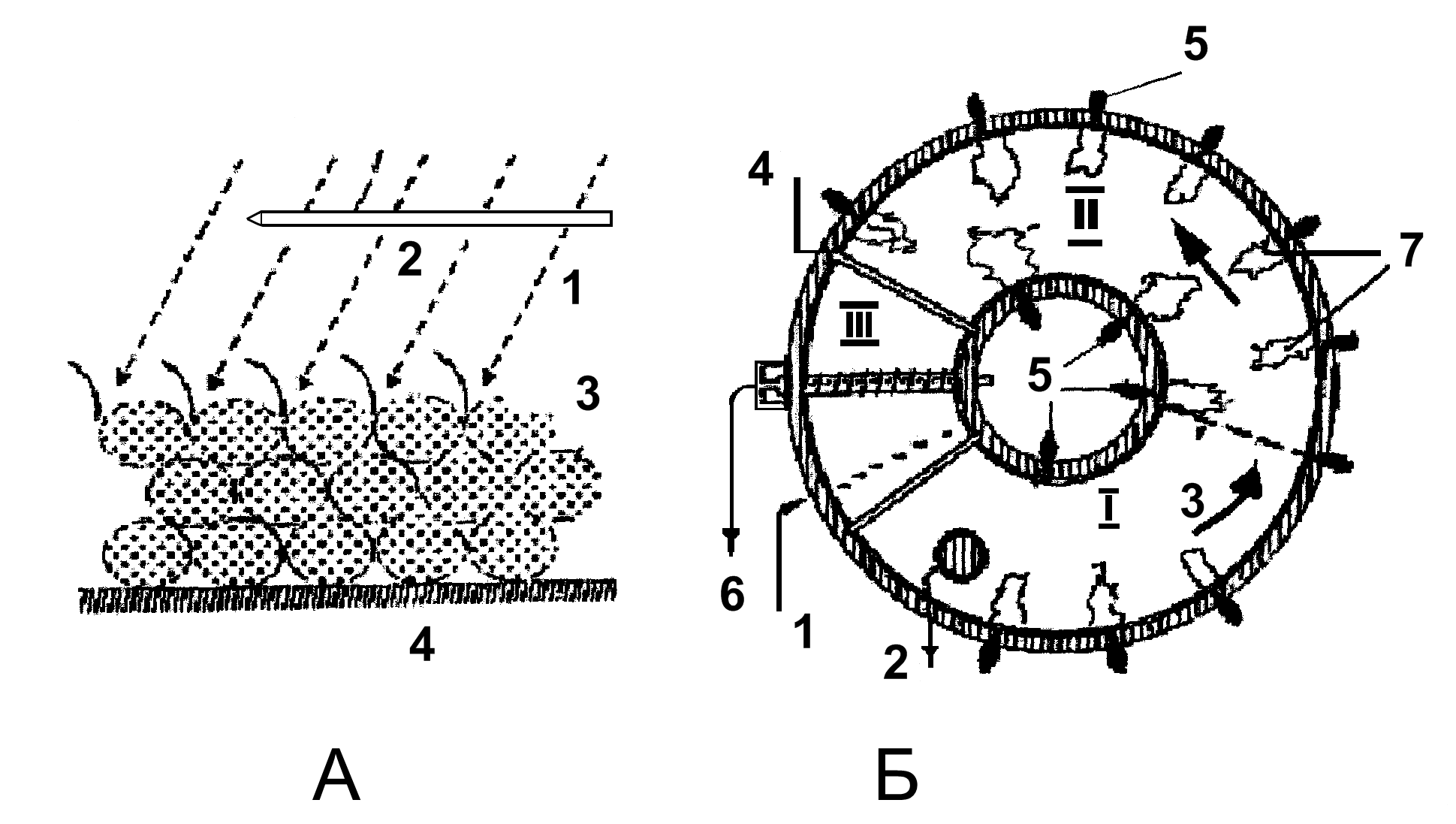

Рис. 4.58 Схема восстановительной печи с вращающимся подом : А – принцип действия (1 – технологический газ; 2 – символ передачи тепла излучением от пламени и нагретых поверхностей печи; 3 – рудоугольные сырые окатыши; 4 – неподвижный корпус печи с вращающимся подом);Б – план печи (1 – загрузка окатышей; 2 – отходящие газы; 3 – направление вращения пода; 4 – перегородка; 5 – газовые горелки; 6 – выгрузка окатышей; 7 – факелы горения газа; I – зона сушки окатышей; II – зона восстановления и упрочняющего обжига окатышей; III – зона охлаждения окатышей).

Печь обогревается газовыми горелками 5, работает как противоточный теплообменник при радиальной загрузке материала в рабочее пространство с помощью челнокового ленточного конвейера. Окатыши подвергаются тепловой восстановительной обработке в течение времени их пребывания на вращающемся поду, соответствующем повороту пода на 290 градусов. Отходящие газы горелок движутся в противотоке относительно вращающегося слоя окатышей, проходя три технологические зоны пространства печи. Первая – зона сушки и предварительного подогрева окатышей до 750 °С, где из них удаляется влага и некоторые летучие вещества.

Вторая зона – восстановительная, в которой окатыши нагревают примерно до 1250 °С. Углерод шихты и продукт его неполного горения – СО восстанавливают железо, никель, некоторые другие элементы. Цинк, свинец, фтор, бром, хлор шихты возгоняются, уносятся вместе с отходящими газами в аппараты газоочистки. Там тонкодисперсная пыль свинца и цинка улавливается в циклонных аппаратах или рукавных фильтрах и используется как попутная продукция в виде концентратов для производства соответствующих цветных металлов или сплавов на основе меди, алюминия, других элементов. Третья зона – завершения процесса при минимальной температуре (400-700 °С) и нейтральной атмосфере, обеспечиваемых отделением потока окатышей от высокотемпературной зоны с помощью специальной перегородки 4 и газовоздушной завесы. Горячие восстановленные окатыши, содержащие полностью металлизованные железо и никель, в специальных резервуарах доставляют к дуговой печи. В печи окатыши плавятся, такие элементы как хром, молибден, марганец полностью восстанавливаются. Получается продукт, например, такого химического состава, %: 3,5 С, 10 Сr, 20 Ni, 2,5 Мn, 0,6 Сu, 0,6 Мо. Этот сплав используют для производства легированной стали или получения специальных литейных изделий.

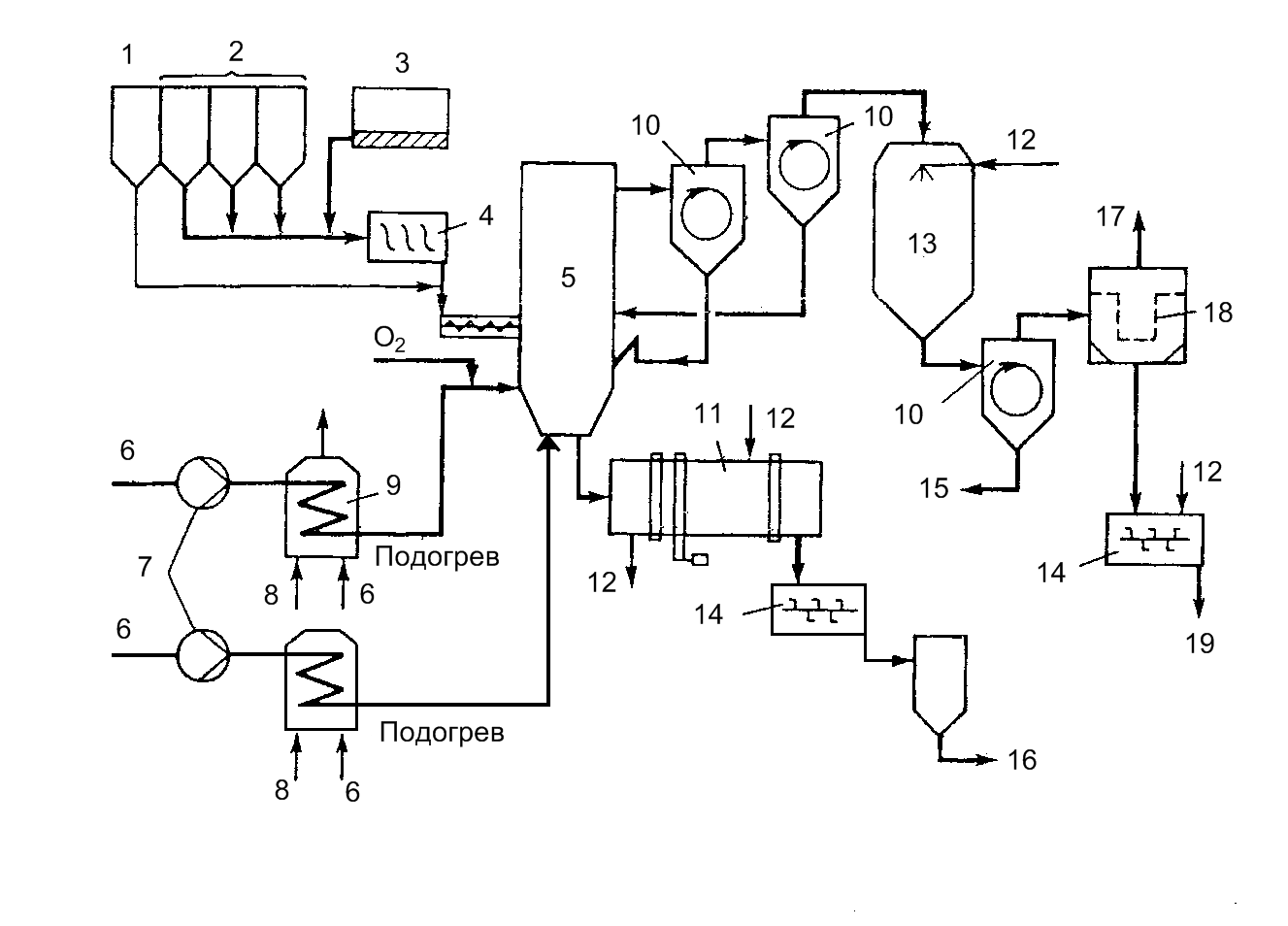

На одном из заводов Германии сооружена установка для максимального извлечения из шламов и пылей, преимущественно сталеплавильного производства, цинка и свинца (рис. 4.59).

Составленную дозаторами 1-3 смесь угля, пыли и шламов подают в барабанный окомкователь 4. Полученные гранулы загружают в реактор кипящего слоя 5, где при температуре около 1000°С в восстановительной атмосфере цинк и свинец переходят в металлическую форму, возгоняются и вместе с газами удаляются в циклонные аппараты 10.

В циклонах продукт конденсации – тонкая пыль цинка и свинца отделяется от более крупной технологической пыли отходов и поступает для улавливания в тканевые рукавные фильтры 18. Степень извлечения цинка и свинца в этом технологическом процессе достигает 80 %, Гранулы, освобожденные от вредных примесей указанных металлов, используют в производстве обычного агломерата.

Немецкой фирмой Mannesman Demag разработан процесс для переработки отходов под названием Redsmelt (от англ. Reduction + smelting – восстановление + плавление). В сущности это одна из разновидностей процессов переработки отходов в восстановительной подовой и электродуговой печах, рассмотренных выше. Значительным в реализации продукта Redsmelt является то, что комплекс из двух подовых вращающихся печей и одной электропечи ежегодно перерабатывает около 1,3 млн.т сырых шламоугольных окатышей и производит около 1 млн.т синтетического чугуна с себестоимостью 130-150 долларов/т. Чугун используется для производства стали или литейных изделий.

Рис. 4.59. Технологическая схема извлечения цинка и свинца из шламов и пылей сталеплавильного производства: 1 – уголь; 2 – пыли; 3 – шламы; 4 – гранулятор; 5 – реактор кипящего слоя; 6 – воздух; 7 – компрессор; 8 – топливо; 9 – подогрев; 10 – циклон; 11 – роторный охладитель; 12 – вода; 13 – испарительный охладитель; 14 – смеситель; 15 – на повторное использование; 16 – шлаки; 17 – отходящие газы; 18 – тканевые фильтры; 19 – концентраты, содержащие цинк и свинец

Американские и японские фирмы Midrex Direct Reduction Corp. и Kobe Steel Ltd. предложили процесс Fastmelt (быстрое плавление) для утилизации шламов, пылей, угольной и коксовой мелочи. Процесс восстановления окатышей, полученных из отходов, осуществляют в печи с вращающимся подом. Металлизованные окатыши со степенью металл3изации железа 85-92 % и практически полностью освобожденные от цинка, свинца, щелочных металлов, используют в шихте доменных и сталеплавильных печей.

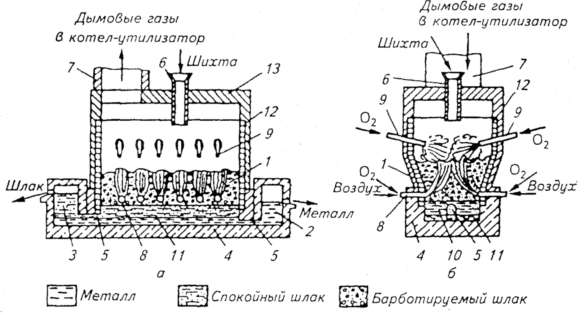

Московским институтом стали и сплавов разработана и испытана в длительной эксплуатации печь жидкофазного восстановления (ПЖВ) для комплексной переработки трудноутилизируемых железосодержащих отходов с примесями цветных металлов. Принципиальная схема такой печи, имеющей запатентованное название Romelt (российская плавка), показана на рис. 4.60.

Восстановительная плавка отходов протекает в жидкой ванне. Источником тепла является энергетический уголь, загружаемый в печь вместе со шламами, шлаками и другими материалами. При неполном горении угля образуется восстановительный газ. Интенсивное плавление обеспечивается нагнетанием в печь обогащенного кислородом воздуха через нижний ряд фурм 8. Для дожигания отходящих газов подается технический кислород через верхний ряд фурм 9.

Горячие отходящие газы охлаждаются в котле-утилизаторе конвертерного типа и далее поступают на газоочистку. В процессе плавления отходов около 90 % содержащейся в них серы переходит в газовую фазу в виде SO2, SО3, CS, CS2, COS. Не более 10 % серы шихты переходит в шлак и получение кондиционного по сере чугуна, почти как правило, обеспечивается. Благодаря наличию в шлаке около 2,5 % окислов железа, до 40 % фосфора шихты удается перевести в шлак. Крупными недостатками процесса Romelt являются: непостоянство химического состава получаемого чугуна, большие потери железа и других металлов со шлаком, выход которого может достигать 4-5 т/т сплава, низкий тепловой КПД и высокий расход топлива (до 5 т/т сплава).

Рис. 4.60 Схема плавильно-восстановительной печи Romelt: продольный (а) и поперечный (б) разрезы:

1 – барбортируемый слой шлака; 2 – металлический сифон (отстойник); 3 – шлаковый сифон (отстойник); 4 – горн с подиной; 5 – переток; 6 – загрузочная воронка; 7 – дымоотводящий патрубок; 8 – фурмы нижнего ряда (барботажные); 9 – фурмы верхнего ряда (для дожигания); 10 – слой спокойного шлака; 12 – водоохлаждаемые кессоны

Важно обратить внимание на то, что новые процессы переработки отходов освобождают от большого количества вышерассмотренных трудностей при их утилизации в аглодоменном производстве. Поскольку образование различных отходов в металлургическом, как и любом другом производстве, неизбежно, всегда будет целесообразной их утилизация в тех действующих или новых процессах, которые обеспечивают наибольшую эколого-экономическую эффективность.