- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.3 Совершенствование дозирования шихтовых материалов

Составление агломерационной шихты в точном соответствии с её предварительным балансовым расчётом является достаточной гарантией устойчивости процесса спекания, получения качественного годного агломерата, экономии сырьевых и энергетических ресурсов, уменьшения газопылевых выбросов. Доля влияния точности весового дозирования материалов на расход твёрдого агломерационного топлива – источник газовых выбросов, – может достигать 25% и более. Поэтому так важно рассмотрение техники и технологии дозирования шихтовых материалов, которые обладают разной сыпучестью, склонностью к слеживаемости, налипаниям на детали накопительных, передаточных и дозирующих устройств.

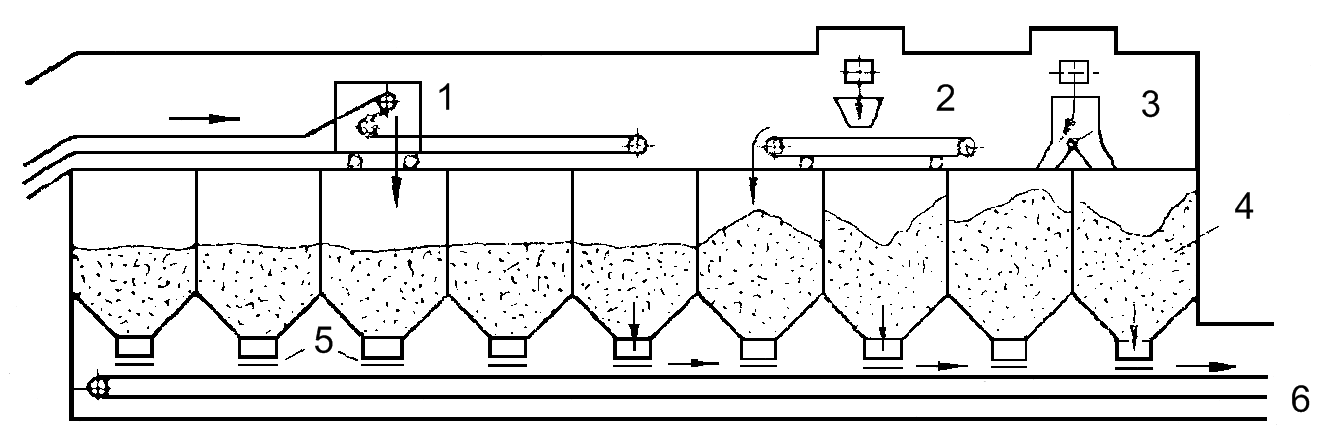

Подготовленные по крупности и стабильности физико-химических свойств компоненты шихты загружаются в специальные бункера дозировочного (шихтового) отделения (рис. 4.17).

Рис. 4.17. Продольный разрез корпуса дозировочного отделения: 1 – саморазгружающаяся тележка; 2 – реверсивный челноковый конвейер; 3 – распределитель с регулирующим шибером; 4 – шихтовые бункера; 5 – дозировочные устройства; 6 – сборный конвейер шихты

На отечественных аглофабриках для каждого вида материала предназначено определённое количество бункеров ёмкостью каждый 65-90 м3, которое соответствует текущему расходу и необходимости хранения запаса сырья примерно на четыре часа работы агломашин. Линия обеспечения шихтой трёх агломашин чаще состоит из восемнадцати дозировочных бункеров: по два бункера – для измельчения флюсов и твёрдого топлива, шесть бункеров – для известкованного концентрата и восемь бункеров для подготовленной общей рудной смеси концентратов, аглоруд и отходов.

Для загрузки шихтовых бункеров, как правило, используют или ленточные конвейеры с саморазгружающейся тележкой или реверсивные челноковые конвейеры. При подаче материалов в два смежных бункера применяют раздвоенный жёлоб (течку) с регулирующей заслонкой, направляющей поток материала поочередно в каждый из бункеров.

Применяемые конструкции шихтовых бункеров, питателей, дозаторов, весоизмерителей, а также различных устройств для контроля степени заполнения бункеров должны обеспечивать непрерывность выхода и заданную точность расхода материалов.

Лучшей формой бункеров, предупреждающей задержки и налипания материалов, является конусообразная. Покрытие несущих стенок таких бункеров гидрофобными, звукопоглощающими материалами с малым коэффициентом трения при отсутствии у бункеров часто залипающих углов, способствует точному дозированию. Бункера прямоугольной или квадратной формы при близких габаритах имеют больший геометрический объём в сравнении с бункерами круглого сечения. Однако фактический объём активного движения материала в них получается меньшим: в углах и прилегающих к ним объёмах наблюдается замедление движения и слёживание материалов.

Основные затруднения в работе дозировочных отделений вызывают зависания сыпучего материала в бункерах, нарушающие нормальное его истечение. Структура зависшей массы представлена элементарными сводообразующими, изогнутыми вверх слоями, при которых сила тяжести материала передаётся на стенки бункера. Основным способом борьбы со сводообразованием является правильный выбор размеров выпускного отверстия и оборудование бункеров специальными устройствами вибрационного и пневматического разрушения образовавшихся сводов. Электромеханические или электромагнитные вибраторы передают колебания на специальные стальные листы, установленные внутри бункеров. Сжатый воздух для обрушения зависшего материала подаётся внутрь бункера в течение нескольких секунд через специальные сопла, установленные на внутренних поверхностях бункера и повёрнутые в сторону выходного (дозирующего) отверстия бункера. Наличие материалов в бункерах и на выходе из бункеров перед питателями и дозаторами контролируется различными уровнемерами и позиционными датчиками, использующими такие свойства материалов как электропроводность или поглощение ими γ – лучей радиоактивных источников Сs137 или Со60, входящих в комплект радиоизотопных уровнемеров.

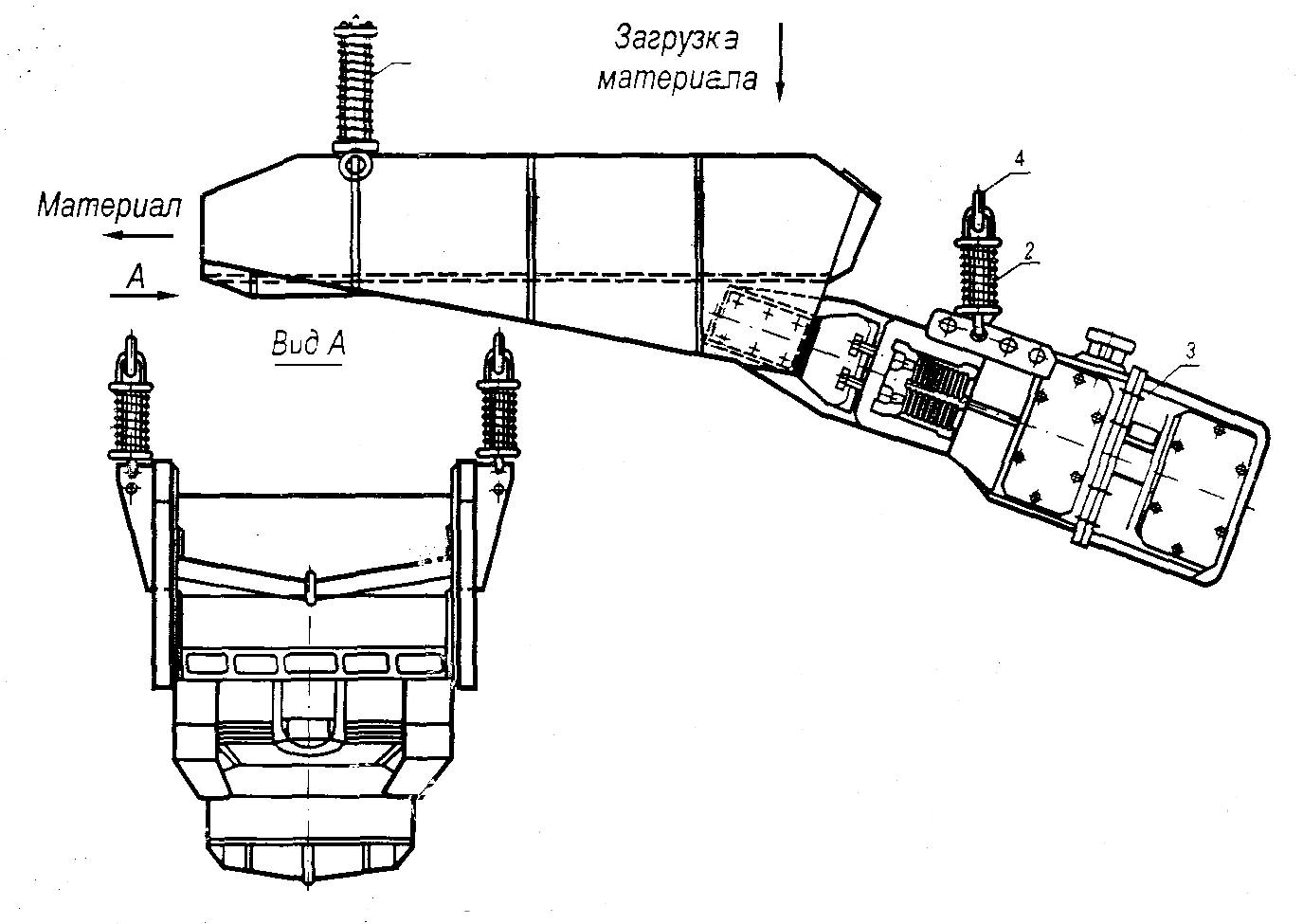

Устройства обрушения материалов в бункерах включаются системой автоматического весового дозирования только в моменты включения питателей – устройств выгрузки сырья из бункеров. Иначе под действием вибрационного и пневматического уплотнения материал превращается в плохо сыпучую массу. Абсолютно недопустимо длительное хранение в бункерах (10-20 часов) влажных известкованных материалов, способных потерять сыпучесть вследствие гидратационного твердения алюмокальциевых силикатов. Для выдачи из бункеров влажных, недостаточно сыпучих материалов (концентратов, шламов, иных добавок) используют в основном тарельчатые питатели, отличающиеся высокой надёжностью (рис. 4.18). Тарель питателя 1 диаметром 2000-2400 мм устанавливают по оси бункера и его цилиндрического выгрузочного устройства. Внутри цилиндра 2 размещают вставку с подпорной стенкой, имеющей окно выдачи материала размером 350 × 250 мм, рабочее сечение которого регулируется шибером.

Рис. 4.18. Общий вид установки тарельчатого питателя в шихтовом отделении: 1 – вращающаяся тарель; 2 – корпус питателя; 3 – шибер; 4 – электродвигатель; 5 – редуктор

Расход материала из одного или нескольких бункеров измеряется конвейерными весами, установленными под лентой транспортёра, принимающего дозируемый груз. Производительность питателей регулируется путём изменения скорости вращения тарелей.

Вторым типом широко используемых питателей являются электровибрационные (рис. 4.19).

Чаще их используют для выдачи достаточно сыпучих материалов (аглоруд, флюсов, топлива). Питатель представляет собой лоток с электромагнитным вибратором, передающим лотку большую частоту (около 3000 мин-1) колебаний. Такие питатели можно запускать под нагрузкой, поэтому их используют в качестве затворов бункеров. Модернизированные электровибропитатели с большим углом наклона лотка (30-40 оС) во многих случаях применяют вместо тарельчатых питателей для выдачи из бункеров даже влажных, недостаточно сыпучих материалов. Такая замена тарельчатых питателей привлекает меньшими затратами на ремонты вибропитателей. Электровибропитатели обычно сочетают со взвешивающими устройствами и в этом случае они являются дозаторами, выдающими материал строго по весу (дозе).

Рис. 4.19 – Питатель электровибрационный типа ПЭВ: 1 – лоток; 2 – амортизатор пружинный; 3 – вибропривод электромагнитный; 4 – тяга регулируемой длины

Одесский завод им. П. Старостина выпускает дозаторы ЛДА с шириной ленты весового транспортёра 500, 800 и 1000 мм, обеспечивающей при скорости ленты 0,35 м/с производительность дозатора 60-130 т/ч при погрешности взвешивания ± 2 % от величины максимальной производительности.

Дозаторы зарубежных фирм имеют точность взвешивания 0,2-0,3% от максимальной величины производительности, что указывает на возможности улучшения точности дозирования в наших условиях в 7-10 раз. Кроме тарельчатых и электровибрационных питателей в практике агломерации гораздо реже используют ленточные и пластинчатые питатели.

Пластинчатый питатель подобен ленточному, представляет собой короткий конвейер в виде ленты из шарнирно соединённых пластин, отлитых из легированной износостойкой стали. Пластины перекрывают одна другую на стыках и образуют сплошное полотно, способное выдерживать большие статические, динамические, абразивные и температурные воздействия. Такие питатели являются подвижным дном больших бункеров, принимающих тяжёлые грузы от вагоноопрокидывателей и экскаваторов. Удлинённые пластинчатые питатели-конвейеры служат для транспортировки горячих и абразивных материалов – свежей горячей извести, возврата и агломерата с температурой до 850оС.

Ленточные весовые дозаторы являются основой автоматической системы весового дозирования – обеспечения расчётного соотношения масс компонентов шихты. Наиболее совершенные системы автоматического дозирования корректируют сухую массу материалов (при изменениях их влажности), плавно регулируют производительность всего дозировочного отделения по производительности спекательного корпуса аглофабрики.

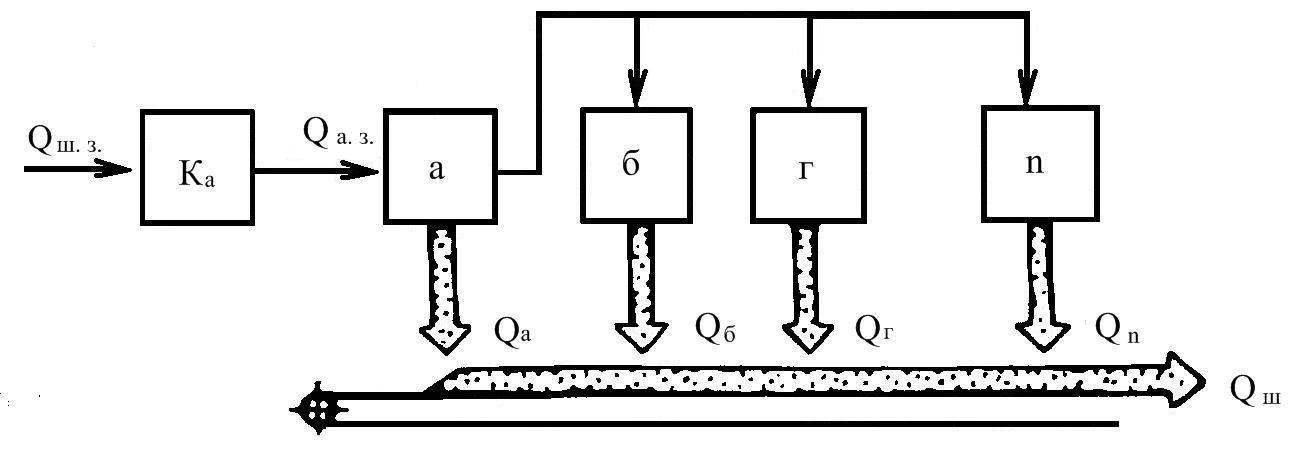

Элементарная система автоматического весового дозирования представлена на схеме (рис. 4.20).

Заданную производительность системы Qш. з. обеспечивают ведущие дозаторы а и ведомые дозаторы б, в, г…n. Изменение задания по расходу ведущего компонента Qа. з. сопровождается пропорциональным изменением расхода ведомых компонентов. Соотношение масс дозируемых материалов задаётся в виде коэффициентов Ка. Как правило, ведущим компонентом является рудная смесь или концентрат с добавками, остальные материалы дозируются в строгом соответствии с коэффициентами соотношения масс ведущего и ведомых материалов (флюсов, топлива, возврата, возможных добавок). Постоянное содержание возврата в шихте выдерживается только в том случае, если для него имеется достаточная буферная ёмкость бункеров. Если выход возврата при грохочении агломерата значительно изменяется, то система корректирует его расход, изменяя соответствующим образом дозировку других материалов с целью сохранения оптимального содержания топлива в шихте и её основности.

Погрешности дозирования отдельных компонентов проверяют путём контрольных провесок, выполняемых вручную или с помощью специальных контрольных тарировочных устройств.

Рис. 4.20. Система автоматического дозирования агломерационной шихты

Наибольшим совершенством отличается система автоматического весового дозирования знаменитой немецкой фирмы «Шенк», в составе которой применяются высокоточные ленточные дозаторы (класс точности 0,2-0,3), тензометрические датчики, конвейерные весы, надёжное компьютерное и программное обеспечение управления дозированием шихтовых материалов с использованием информации, поступающей с усреднительного комплекса сырья и топлива.