- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

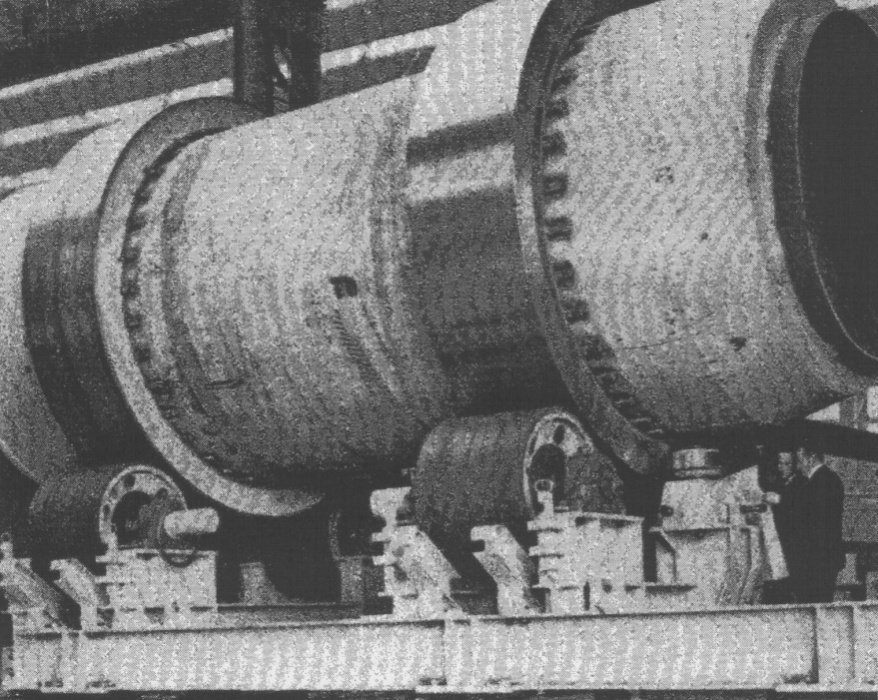

4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

Составленная из нескольких компонентов шихта подвергается предварительной подготовке – смешиванию и окомкованию. Без этого невозможно осуществить спекание шихты, получить качественный агломерат, достигнуть необходимые эколого-экономические показатели агломерационного процесса.

Тщательное смешивание обеспечивает равномерное распределение известняка, извести, твердого топлива, различных добавок в массе железорудных составляющих шихты – аглоруде и концентрате. В основе процесса смешивания лежит взаимное перемещение частиц в общем объеме шихты. Чем хаотичнее распределены материалы в этом объеме, тем однороднее по химическому составу и физическим свойствам перемешанная шихта. Результаты смешивания – достижение однородности шихты – определяются не только свойствами и соотношением масс материалов, но и режимом работы смесительных аппаратов. В качестве смесителей шихты на аглофабриках используют, как правило, вращающиеся барабаны, отличающиеся простотой устройства и эксплуатации, а также высокой производительностью (табл. 4.9).

Таблица 4.9 – Техническая характеристика смесительных барабанов, применяемых на агломерационных фабриках Украины

Параметры |

Типы смесителей |

||

СБ 2,8×6 |

СБ 2,8×8 |

СБ 3,2×12,5 |

|

Производительность, т/ч |

350 |

350 |

1200 |

Диаметр/длина барабана, м |

2,8/6 |

2,8/8 |

3,2/12,5 |

Угол наклона, град. |

4 |

0-4 |

2,5 |

Степень заполнения, % |

15 |

13 |

18 |

Число оборотов, мин-1 |

6,35 |

6,55;9,84 |

9,4 |

Количество форсунок для увлажнения шихты |

4 |

8 |

12 |

Расход воды на увлажнение, м3/ч |

до 10 |

до 25 |

до 36 |

Мощность электродвигателя, кВт |

55 |

132 |

400 |

Общая схема движения сыпучего материала во вращающемся барабане такова, что масса материала поднимается на определенную высоту и затем падает или скатывается под действием собственной силы тяжести. Вследствие наличия разности уровня шихты на концах барабана (уровень загрузки выше на 0,7-1,2 м уровня выгрузки) происходит одновременное ее перемещение вдоль оси барабана к разгрузочному концу. Каждый макрообъем шихты совершает в указанных в табл. 4.9 барабанах около 20 – 25 подобных циклов в течение примерно трех минут пересыпания шихты в процессах смешивания или окомкования.

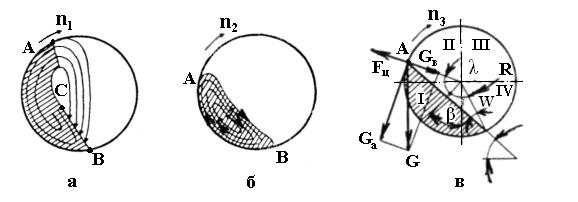

В зависимости от скорости вращения барабана и степени заполнения его объема шихтой, возникают два характерных режима движения материала в поперечном сечении барабана – водопадный и переката (рис. 4.22).

Водопадный режим движения пересыпающейся шихты характерен для повышенных скоростей вращения барабана, обеспечивающих окружную скорость частиц шихты в диапазоне 1,2-2 м/с при степенях заполнения объема барабана 13-18% (табл. 4.9). При малой степени заполнения около 5% водопадный режим движения материала, как правило, не достигается.

Из общей теории и практики смешивания материалов известно, что водопадный режим возникает при полном переходе материала из четвертого и третьего во второй квадрант барабана (рис. 4.22, поз. б и в). Траектория движения материала состоит из трех участков: кругового – ВА, параболического, после отрыва частиц шихты в свободное падение – АС и участка СВ – ссыпание материала по разрыхленному восходящему потоку шихты кругового движения.

Отрыв тела от стенки барабана соответствует моменту, когда центробежная сила Fц уравняется с радиальной составляющей силы тяжести тела Gв.

Центробежная сила Fц = mV2/R, где R – радиус барабана, м; m – масса вращаемого тела; V – линейная скорость вращения тела (м/с), связанная со скоростью вращения барабана n (об/мин) равенством V = πRn/30.

Радиальная составляющая силы тяжести Gв = G·cosα = m·g·cosα, где α – угол отрыва тела – между вектором силы тяжести G и вектором ее радиальной составляющей Gв.

Рис. 4.22. Схемы движения шихты в смесительном (а) и окомковательном (б) барабанах: а – водопадный режим; б – режим переката; в – векторы действующих на частички шихты сил, параметры сегментов смешивания и окомкования материалов в барабане; Fтр – сила трения; Fц – центробежная сила; G, Gа, Gв – сила тяжести и ее составляющие; α – угол отрыва материала от стенки барабана – между векторами сил G и Gа; β – угол между вертикалью и линией, соединяющей центр тяжести сегмента шихты и ось вращения барабана; λ – центральный угол охвата шихты; ω – угол ссыпания шихты в режиме переката; R – радиус барабана; n1, n2, n3 – скорости вращения барабана; I-IV – квадранты барабаны; А, В, С – граничные сферы объема барабана.

Таким образом, условие отрыва тела соответствует равенству: mV2/R = m·g·cosα, отсюда cosα = mV2/Rmg; подставив значение V = πRn/30 и выполнив преобразования, получим величину безразмерного критерия кинематического подобия В, который равен cosα и представлен формулой B = n2R/900. Параметр В для сухих сыпучих материалов может иметь значения в диапазоне 0,25-0,45 ед. Эти величины разделяют режимы переката и водопадный, то есть меньшие значения указывают на режим переката, а большие – на водопадный режим. Проскальзывание частиц по стенке барабана затрудняет, а укрупнение частиц при их увлажнении, наоборот, облегчает переход движения шихты из режима переката в водопадный режим.

Режим переката, показанный в поперечном сечении вращающегося барабана (рис. 4.22, поз. б), как правило, возникает при малых линейных скоростях вращения (0,5-1 м/с) и шихтовой нагрузке барабана (степенях заполнения его объема) 5-10%, повышенных коэффициентах трения при движении шихты по шероховатой внутренней поверхности барабана. Как и в случае водопадного режима здесь также действуют на частицы шихты упомянутые выше три силы: центробежная Fц, тяжести G и трения Fтрр. Определяет характер движения шихты в основном соотношение двух последних сил. Центробежная сила при пониженных скоростях вращения барабана имеет малые величины. Когда сила тяжести (ее движущая составляющая) уравновешивает силу трения, шихта ссыпается вниз в режиме переката, стадии которого представлены следующим образом. Вначале увлажняемая шихта движется по круговой траектории и как только угол β наклона к поверхности (рис. 4.22, поз. в) превысит угол естественного откоса, избыточная масса шихты под действием силы тяжести, превысившей силу трения, перекатывается в нижнюю часть барабана по граничной поверхности массы шихты, разделяющей ее восходящий и нисходящий потоки. Значительная часть граничного слоя практически неподвижна – это центр тяжести перекатывающейся шихты. Вокруг него вращаются упомянутые шихтовые потоки. Только верхние и нижние зоны граничного слоя шихты участвуют в движении. Вместо каждой порции ссыпавшейся шихты появляется новая и такие циклы ссыпания-перекатывания многократно повторяются. Перекатывание относительно крупных кусков аглоруды, возврата, известняка по поверхности влажной шихты, содержащей мелкие классы крупности концентрата и других материалов, обеспечивает формирование уплотненных гранул и комков шихты.

Таковы общие отличия режимов, создающих оптимальные условия для качественного смешивания и окомкования шихты в барабанах.

Качественное смешивание не допускает превышения влажности шихты сверх оптимальной (не более 4-5%), иначе, при большей влажности, в локальных объемах шихты формируются крупные окатыши диаметром до 20-30 мм. Попадая из смесительного в окомковательный барабан, такие окатыши или увеличиваются в размере или образуют осколки с последующим формированием на их основе таких же крупных, некондиционных гранул-окатышей. При спекании шихты крупные окатыши не прогреваются до нужных температур плавления (1350ºС) и в готовом спеке представлены крупными включениями прокаленной шихты, выделяющейся в виде пыли при охлаждении и при обработке агломерата в процессах дробления и грохочения. Образование большой массы крупных окатышей в процессах смешивания-окомкования часто наблюдается на аглофабриках, спекающих шихты с высоким содержанием концентратов и шламов повышенной влажности. Известен промышленный опыт, когда для разрушения крупных окатышей в барабанных окомкователях устанавливали длинные, тяжелые металлические трубы – гранулокалибраторы, перекатывающиеся вдоль оси барабана вместе с комкуемой шихтой.

Для повышения однородности смешиваемой шихты на многих отечественных аглофабриках барабанные смесители удлинили на 1-2 м, увеличив при этом продолжительность процесса смешивания, которая не превышает 2,5- 3 мин, в то время как на зарубежных аглофабриках длина смесителей достигает 18-23 м, а время смешивания равно 5-6 мин и более.

Недостаточное смешивание шихты приводит к локализации топлива и флюсов в отдельных макрообъемах шихты и получению агломерата, склонного к разрушению из-за полиморфного превращения высокотемпературной модификации силиката кальция с увеличением объема этого минерала при охлаждении на 11% и превращением большей части его массы в пыль.

На зарубежных аглофабриках шихту смешивают в барабанах большой длины и производительности. Так, на одной из агломашин японской фирмы дополнительно к действующему смесителю диаметром 4 и длиной 23 м установили почти такой же смеситель размерами 4,5 и 23 м соответственно. Большие затраты на такую модернизацию принесли существенные выгоды: расход твердого топлива на агломерацию сократился на 4,8%, возросла восстановимость агломерата при уменьшении массовой доли в нем монооксида железа от 6,4 до 5,3%, что создаёт возможности снижения расхода кокса в доменной плавке примерно на 4 кг/т чугуна. В последних работах Ю.А.Фролова и В.П.Пузанова перспективы применения длинных барабанов существенно скорректированы: показаны возможности улучшения смешивания в менее длинных барабанах за счет оптимизации их параметров и режимов работы.

Кроме мощных барабанных смесителей на японских и европейских аглофабриках используют горизонтальные или чаще – вертикальные барабанные интенсивные смесители.

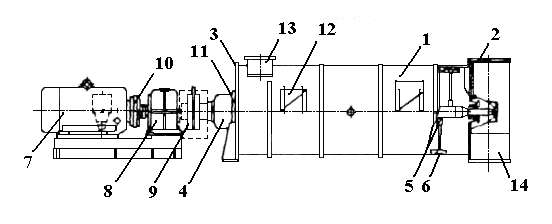

Один из вариантов горизонтальных интенсивных смесителей небольшой производительности (360 т/ч) показан на рис. 4.23).

Неподвижный барабан 1 диаметром 1,9 и длиной 5 м имеет загрузочный 13 и разгрузочный 14 патрубки. По оси барабана установлен горизонтальный вал с четырнадцатью перемешивающими шихту лопастями, вращаемый приводной системой 7-11 со скоростью 73 об/мин. Интенсивное смешивание шихты в вихревом (по характеру движения материала) смесителе обеспечивает однородность шихты, близкую к единице (не менее 0,95) и, кроме того, активизирует поверхностные свойства, способствующие наилучшему окомкованию шихты. Вихревые смесители миксерного типа используют в системах комбинированного смешивания шихты: 70-77% ее массы (возврат, коксовую мелочь, концентрат, аглоруду) перемешивают в барабанном смесителе, а остальную часть (известняк, остатки аглоруды, шламы, окалину) интенсивно перемешивают в вихревом или шнековом смесителе. Использование такого смешивания в сочетании с качественным окомкованием шихты позволяет зарубежным специалистам усовершенствовать технологию агломерации, например, увеличить высоту спекаемого слоя шихты от 450 до 490 мм и за счет этого уменьшить на 8,5% расход твердого топлива на спекание, повысить прочность агломерата по выходу мелких классов из него на 2,6%.

Лучшими аппаратами для смешивания шихты в мире признаны вертикальные (по расположению смесительных валов) интенсивные смесители, выпускаемые немецкой фирмой «Айрих» и используемые в агломерации Японии, Германии и других западноевропейских стран. Эти смесители не только идеально перемешивают компоненты аглошихты, равномерно распределяют в ней влагу, но и, как уже подчеркнуто, активизируют поверхностные свойства частиц, формируют микрогранулы из концентрата, других мелких материалов, служащие центрами грануляции шихты при ее последующей обработке в барабанах окомкователях.

Рис. 4.23. Общий вид горизонтального вихревого смесителя: 1 – корпус барабана; 2 – каркас; 3 – фланец; 4 – подшипник; 5 – вал; 6 – лопатка; 7 – электродвигатель; 8 – редуктор; 9 – муфта упругая; 10 – муфта зубчатая; 11 – уплотнение сальниковое; 12 – крышка; 13 – патрубок загрузочный; 14 – патрубок выгрузки смешанной шихты

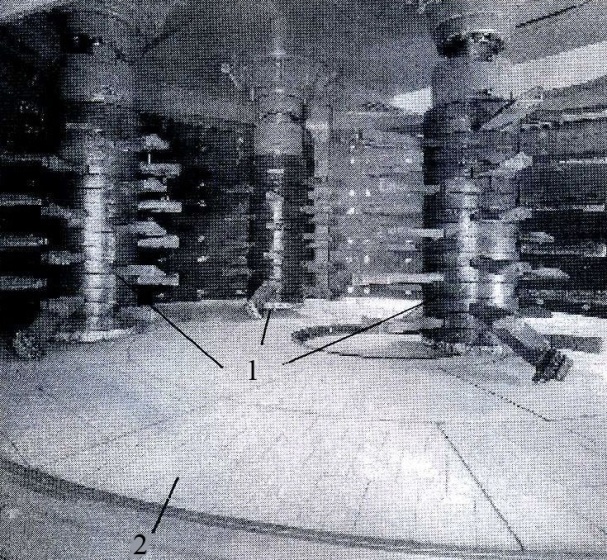

Представление об устройстве и принципе работы вертикального интенсивного смесителя дает рис. 4.24.

а б

Рисунок 4.24. Устройство (а) и фрагмент вихревого смешивания (б) в камере интенсивного смесителя: 1 – смесительные валы и лопасти из абразивного материала; 2 – днище камеры, покрытое плитками из корунда (оксида алюминия)

В камере смешивания, защищенной от абразивного износа керамическими плитами, вращаются до шести приводных валов с лопастями. Кольцевая стенка и днище камеры могут поворачиваться в направлении, противоположном направлению вращения валов. Применение таких высокоэффективных смесителей в отечественной практике возможно при соблюдении ряда обязательных условий:

в потоке шихтовых материалов исключается появление массивных металлических предметов, вязальной проволоки, досок, тряпок, кирпичей, шлакоблоков, к сожалению, характерных для нашей практики, и способных разрушить керамическую футеровку, заблокировать вращение валов, работу разгрузочного механизма интенсивного смесителя;

точность дозирования шихты должна быть достаточно высокой для обеспечения синхронной работы устройства выгрузки шихты;

надежное обслуживание нескольких приводов (до 6 шт.) должно гарантировать синхронную работу всех смесительных валов.

Адаптация интенсивного смесителя к особым отечественным условиям представляется наиболее возможной для целей гомогенизации шламов, пылей, других сыпучих отходов, «загрязнение» которых посторонними предметами маловероятно.

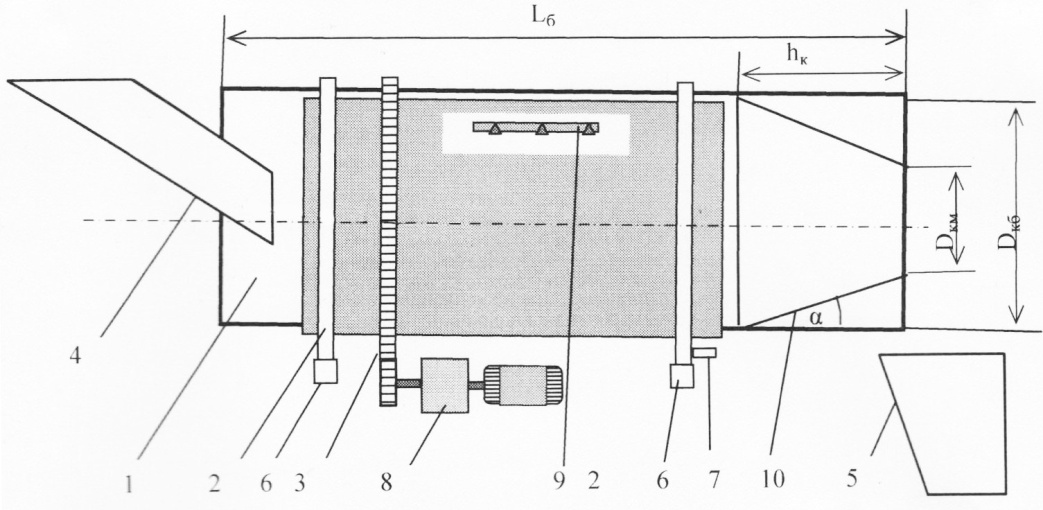

На большинстве аглофабрик отрасли, имеющих разный состав шихт, применяют практически однотипные короткие смесители и окомкователи, абсолютно не учитывающие специфику окомкования железоконцентратных смесей, при которой процессы роста и особенно уплотнения гранул должны протекать более длительное время (5-6 мин). Для увеличения степени заполнения барабанов – окомкователей шихтой, создания условий нормальной, «уплотняющей» грануляции Ю.А.Фроловым с сотрудниками предложена установка в барабанах подпорного элемента – полого усеченного металлического конуса, защищенного самофутеровкой от абразивного износа (рис. 4.25).

Благодаря такой модернизации продолжительность пребывания шихты в барабане возросла от 3 до 4 мин, при увеличении частоты вращения барабанов от 4 до 6 оборотов в мин и значительном улучшении прочности гранул шихты.

Это создало условия для повышения прочности агломерата на 10 % отн., снижения удельных расходов топлива и электроэнергии на 3 – 5 %.

На многих аглофабриках мира применяют рациональную конструкцию барабанных смесителей и окомкователей с опорой на приводные гуммированные катки при использовании которых: не нужна приводная венцовая шестерня, резко снижаются шумовой фон, вибрации опорных конструкций, прекращается интенсивный износ поверхностей качения двух опорных бандажей барабана (рис. 4.26).

Подобные барабаны диаметром 2,8 и длиной 8,5 м с опорой на 24 гуммированных приводных катка изготавливает известный в странах СНГ Уралмашзавод (г. Екатеринбург). Для новых аглофабрик этот завод предлагает комбинированные смесители-окомкователи диаметром 3,2 – 4,2 м и длиной 16 – 24 м.

Контроль качества смешивания и окомкования шихты на современных аглофабриках автоматизирован как в части отбора проб шихты, так и выполнения ее ситового, химического анализа с привлечением рентгеноспектральных методов. Качество смешивания шихтовых материалов оценивают путем отбора проб шихты до и после смесительного барабана, проведения химического анализа шихты на содержание таких важных элементов и соединений как Fe, C, SiO2, CaO, MgO и др.

Рис. 4.25. Барабан-окомкователь с конусной вставкой: 1 – цилиндрический барабан; 2 – бандаж; 3 – зубчатый венец; 4 – загрузочный желоб; 5 – разгрузочная воронка; 6 – опорные ролики; 7 – упорный ролик; 8 – привод барабана; 9 – труба и форсунка для увлажнения шихты; 10 – конусная вставка

Рис. 4.26. Барабан-окомкователь на гуммированных катках одной из аглофабрик Бельгии

Стабильность (колеблемость) химического состава смешанной шихты определяют путем расчета величин среднеквадратического отклонения параметров контроля () или коэффициента однородности (К0) по формулам (4.33 – 4.36), приведенным в разделе 4.6.1.1.

Качество окомкования характеризуют, в частности, степенью перехода в гранулы мелких классов шихты крупностью менее 0,4 мм:

![]() (4.37);

(4.37);

в числителе и знаменателе масса классов шихты менее 0,4 мм в составе гранул и комков крупностью более 1,6 мм, соответственно, перед окомкователем и после него.

По многим исследованиям классы крупности 0,4-1,6 мм относятся к плохо комкуемым, промежуточным фракциям, не входящим в категории комкующих более 1,6 мм и комкуемых менее 0,4 мм. В этот диапазон крупности большей частью попадают колошниковая пыль и твердое топливо. Общее представление об изменениях крупности шихты в результате ее окомкования, загрузки на спекательные тележки и воздействия факторов процесса спекания создается при рассмотрении данных таблицы 4.10.

Таблица 4.10 – Изменение гранулометрического состава агломерационной шихты при движении в цикле «окомкование – загрузка на агломашину – спекание» в условиях Южного ГОКа (г. Кривой Рог).

Место отбора проб шихты, факторы влияния |

Массовая доля классов, % |

W, % |

η, % |

||||

9-15 |

5-9 |

3-5 |

3-1,6 |

<1,6 мм |

|||

Перед барабаном-окомкователем (исходная шихта)

После барабана-окомкователя

После загрузки на спекательные тележки

Воздействие разрежения под слоем -7 кПа в теч. 5 мин

Спекание шихты в течение 2,5 мин после зажигания – окончание переувлажнения шихты |

7,6

19,2

13,0

11,8

10,4 |

10,4

19,6

11,1

11,0

9,87 |

6,4

18,4

14,9

12,4

10,5 |

10,0

20,0

12,7

13,2

9,03 |

65,6

22,8

48,3

51,6

60,5 |

7,8

Верх-5,5 Середина -8,5 Низ-9,4 |

65,2

26,4

21,3

7,8 |

Анализ данных таблицы 4.10 показывает, что непрочные гранулы при воздействии различных факторов сильно разрушаются. Содержание мелких классов < 1,6 мм в шихте при спекании увеличивается до уровня (60,5 %), мало отличающегося от исходного (65,6 %).

В зарубежной практике широко используются различные способы раздельного смешивания и окомкования агломерационной шихты.

Создание модернизированных процессов обусловлено стремлением улучшить основные показатели агломерации – производительность процесса, прочность агломерата, снизить удельный расход твердого топлива.

В модернизированных процессах раздельного, селективного окомкования компонентов шихты используют принцип их деления на две группы материалов, отличающихся крупностью и свойствами поверхности частиц. В первую группу включают близкие по природным свойствам тонкоизмельченные материалы (железорудные концентраты, пыли и шламы) и способствующие окомкованию компоненты – известь, мелкие аглоруды и возврат спекания. Во вторую группу входят остальные материалы: более крупные аглоруды, флюсы, твердое топливо, плохо комкуемые отходы.

Концентрат с известью, шламы, пыли, известняк проходящий стадию смешивания в одном барабане, а топливо, возврат и аглоруда – в другом.

Последующее окомкование материалов двух соединенных потоков в третьем барабане дает лучшие результаты, чем при традиционной схеме смешивания и окомкования шихты в двух последовательно установленных барабанах. В отдельных опытах подготовки известкованных тонких концентратов по схеме раздельного окомкования удавалось получать достаточно прочные гранулы, создающие газопроницаемую структуру супервысокого слоя шихты - 500-700 мм. Спекание шихты даже в таком высоком слое получается интенсивным, производительность процесса достигает 1,9-2 т/м2·ч, а экономия твердого топлива составляет 15% и более.

Особым вариантом топливосбережения является грануляция шихты при малом содержании (20-30%) в ней топлива. Бóльшая часть топлива (70-80%) подается конвейером в разгрузочную часть барабана-окомкователя. При этом улучшаются показатели окомкования шихты, так как в нее перед окомкованием не вводится преобладающая часть гидрофобного (плохо увлажняющегося) и некомкующегося топлива. Мелкие частицы топлива, накатываясь на поверхность готовых гранул шихты на завершающей стадии их формирования, могут более полно сгорать в процессе спекания шихты. Благодаря этому, расход твердого топлива на спекание снижается на 8-10%. Расход газообразного топлива, потребляемого на зажигание топлива шихты, снижается в среднем на 9,5 % в связи с тем, что «открытые» частицы топлива между гранулами шихты на их поверхности быстрее воспламеняются при зажигании.