- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.2 Обеспечение оптимальной крупности шихтовых материалов

Крупность агломерационной руды, возврата, флюсующих известняков и твёрдого топлива оказывает большое влияние на производительность процесса агломерации, прочность агломерата и расход твёрдого топлива на процесс спекания. Для каждого вида материала, входящего в состав агломерационной шихты, по результатам исследований в лабораторных и промышленных условиях определён оптимальный диапазон крупности. Например, аглоруда и возврат, которым принадлежит роль центров окомкования мелких материалов с формированием на их основе гранул небольшого размера (2-8 мм), должны иметь крупность не более 5-6 мм. Только из-за недостаточных мощностей и эффективности машин для дробления и грохочения аглоруд и первичного продукта агломерации – аглоспека, в отечественной агломерации приходится агломерировать шихту, содержащую возврат и аглоруду с максимальной крупностью 8-10 мм и более. Массовая доля классов крупнее 8-10 мм может достигать в этих материалах 10-20 %.

По многочисленным исследованиям снижение верхнего предела крупности названных материалов является необходимым условием получения прочного агломерата при умеренном и пониженном расходе топлива. Как правило, чем ниже верхний предел крупности шихтовых материалов, тем при более низком расходе твёрдого топлива из них можно получить достаточно прочный агломерат. Крупность основного рудного компонента – железорудного концентрата, всецело определяется технологией обогащения, требующей тонкого измельчения исходных бедных железистых кварцитов. Максимальная крупность концентратов не превышает 0,07-0,1 мм и воспринимается специалистами агломерации как стабильный параметр, на который ориентированы практически все технологические регламенты подготовки и спекания агломерационной шихты. Агломерация шихты с большим содержанием концентрата значительно усложняет стадии её усреднения, дозирования, смешивания – окомкования и спекания.

Упомянутое выше отступление от оптимальной крупности аглоруды и возврата сопровождается снижением прочности, выхода годного продукта, следовательно – увеличением потребления всех видов ресурсов на производство товарного агломерата. Расход твёрдого топлива при спекании более крупной шихты нужно увеличивать из-за ухудшения условий теплообмена и необходимости повышения температур в слое для расплавления крупных гранул. При этом важно иметь в виду, что рост температур иногда неблагоприятно влияет на прочность агломерата.

Возможное внедрение додрабливания при отделении крупных классов аглоруды и возврата грохочением позволит снизить верхний предел их крупности до 5-6 мм. Такое снижение крупности материалов, почти как правило, улучшает показатели агломерации: расход твёрдого топлива снижается на 6-8%, увеличивается скорость спекания, прочность и выход годного агломерата повышается в среднем на 6 %. В итоге производительность процесса увеличивается на 8-12%.

Оптимальная крупность флюсовых известняков агломерации (обычных с массовой долей MgO до 5 % и доломитизированных, с включением в них доломита – минерала, содержащего 5-17% MgO) ограничена верхним пределом 3 мм, а в зарубежной практике 2 мм. При такой крупности кусочки известняка успевают полностью разложиться, находясь в условиях кратковременного обжига (1-1,5 минут) в зоне горения топлива каждого элементарного слоя. Продукт обжига – известь (CaO+MgO) ассимилируется расплавленной шихтой и входит в состав различных минералов так называемой связки агломерата – закристаллизовавшегося расплава из железо-кальциевых, кальциевых силикатов, ферритов кальция и других минеральных соединений. Более крупный известняк не успевает разложиться при кратковременном нагреве и неусвоенные кусочки свободной извести остаются в структуре агломерата в виде белых включений – «беляков».

Известь «беляков» реагирует с влагой воздуха, образуя гидрооксид кальция, увеличивающийся в объёме на 10-12%, от чего куски агломерата разрушаются. Таким образом, оптимальная крупность известняка 0-3 мм, а лучше 0-2 мм, гарантирует получение прочного спека, что влечёт за собой увеличение выхода товарного агломерата.

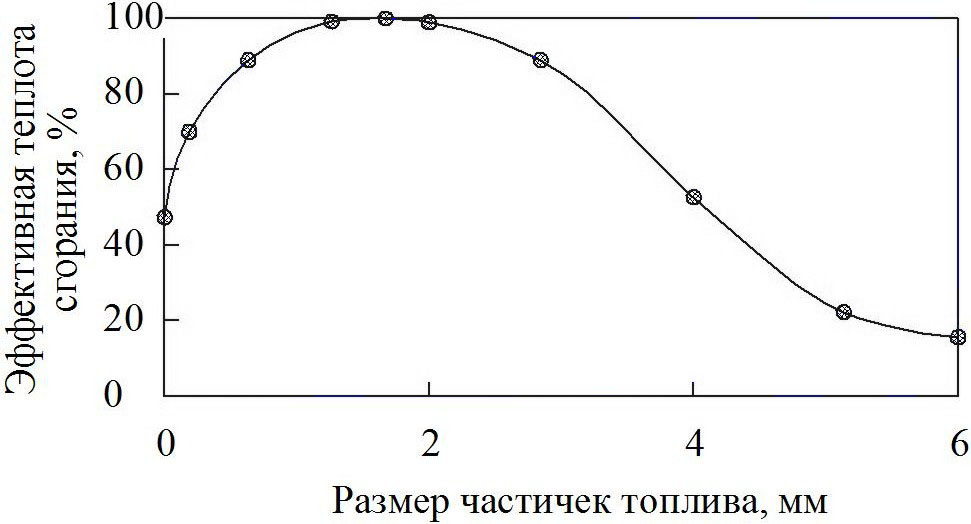

Крупность твёрдого топлива принято считать оптимальной, если она ограничена диапазоном 0,5-3мм. Такой вывод получен из результатов опытных спеканий шихты при использовании топлива разной крупности (рис. 4.12).

Относительная однородность топлива узкого диапазона крупности является важным фактором, снижающим его расход, количество выбрасываемых в атмосферу газов и повышающим прочность агломерата. По приведенным ранее данным исследований, проведённых в Японии, коксик крупностью 1-2 мм обеспечивает максимальную температуру в зоне горения – 1400оС, в то время как при максимальной крупности топлива 5-6 мм указанная температура не превышает 1250оС. При этом удельный расход мелкого топлива на 20,2 % меньше расхода более крупного.

Рис. 4.12. Влияние крупности твёрдого топлива на прочность спека и выход из него годного продукта

В конкретных технологических условиях (крупность шихты, высота слоя, скорость спекания, требования к прочности, восстановимость агломерата) верхний предел крупности топлива исследуется и может существенно изменяться ради улучшения эколого-экономических показателей.

В технологической цепи аппаратов аглофабрик Украины предусмотрено дробление – измельчение только обычных и доломитизированных известняков, а также коксовых отходов и углей. Близкую к заданной крупность аглоруд и концентратов обеспечивают горнорудные предприятия.

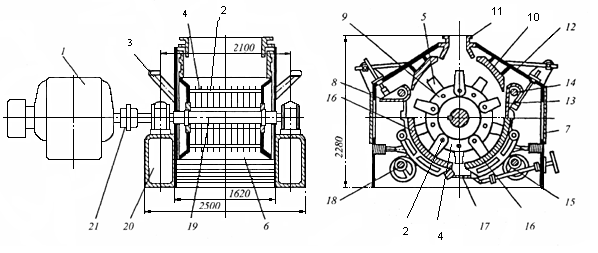

Для дробления твёрдых флюсовых пород – известняков и доломитов крупностью до 80-100 мм, как правило, применяют молотковые дробилки типа ДМРИЭ – 1,45 × 1,3. Ротор дробилки имеет диаметр 1450 и длину 1300 мм; представляет собой вал, соединённый через муфту с валом электродвигателя, насаженные на вал одиннадцать дисков с десятью, равномерно размещёнными по окружности дисков осями, несущими дробящие тела – молотки (115 штук) с массой каждого 43 кг и общей массой около 5 т. Из всех наиболее распространённых способов дезинтеграции – разрушения прочных пород (раздавливанием, раскалыванием, истиранием и ударным разрушением) – в этом типе дробильной машины используют преимущественно ударный способ измельчения. Устройство молотковой дробилки показано на рис. 4.13. Известняк и доломит измельчаются молотками 5, установленными шарнирно на осях 2, опирающихся в соосных отверстиях на опорные диски 4 ротора 9, который вращается двигателем с частотой 750 об/мин. Молотки дробилки изготовлены из марганцовистой абразивностойкой стали Г13, могут иметь съёмные ударные бойки при

Рис. 4.13. Дробилка молотковая ДМРИЭ – 1,45 × 1,3: 1 – электродвигатель; 2 – оси подвески молотков; 3 – патрубок; 4 – опорные диски; 5 – молотки со съёмными бойками; 6 – корпус; 7 – люк; 8 – поворотная плита; 9 – ротор с молотками; 10 – отбойная плита; 11 – съёмная воронка; 12 – крышка; 13 – подвижная броневая плита; 14 – ось; 15 – рычажно-винтовой механизм; 16 – колосниковая решётка; 17 – затвор; 18 – эксцентрик; 19 – вал; 20 – опора; 21 – зубчатая муфта

измельчении особо твёрдых пород, каким является, например, доломит. В процессе измельчения участвуют неподвижные 10 и подвижные 13 броневые плиты, колосниковая решётка 16 с механизмом 15 регулирования зазора между ротором и колосниками. Цикл измельчения каждой порции материала продолжается до тех пор, пока размер его частиц не окажется меньшим ширины щелей между колосниками решётки.

Степень измельчения материала можно увеличивать, уменьшая зазор между ротором и колосниками. Молотковая дробилка производит 250 т/ч измельчённого продукта, из которого на специальном виброгрохоте выделяется фракция готового технологического флюса крупностью 0-3 мм. Высокая эффективность грохочения дроблёного продукта на сеющей решётке с оптимальными размерами ячеек (не более 3 мм) является главным условием получения нужной крупности флюса.

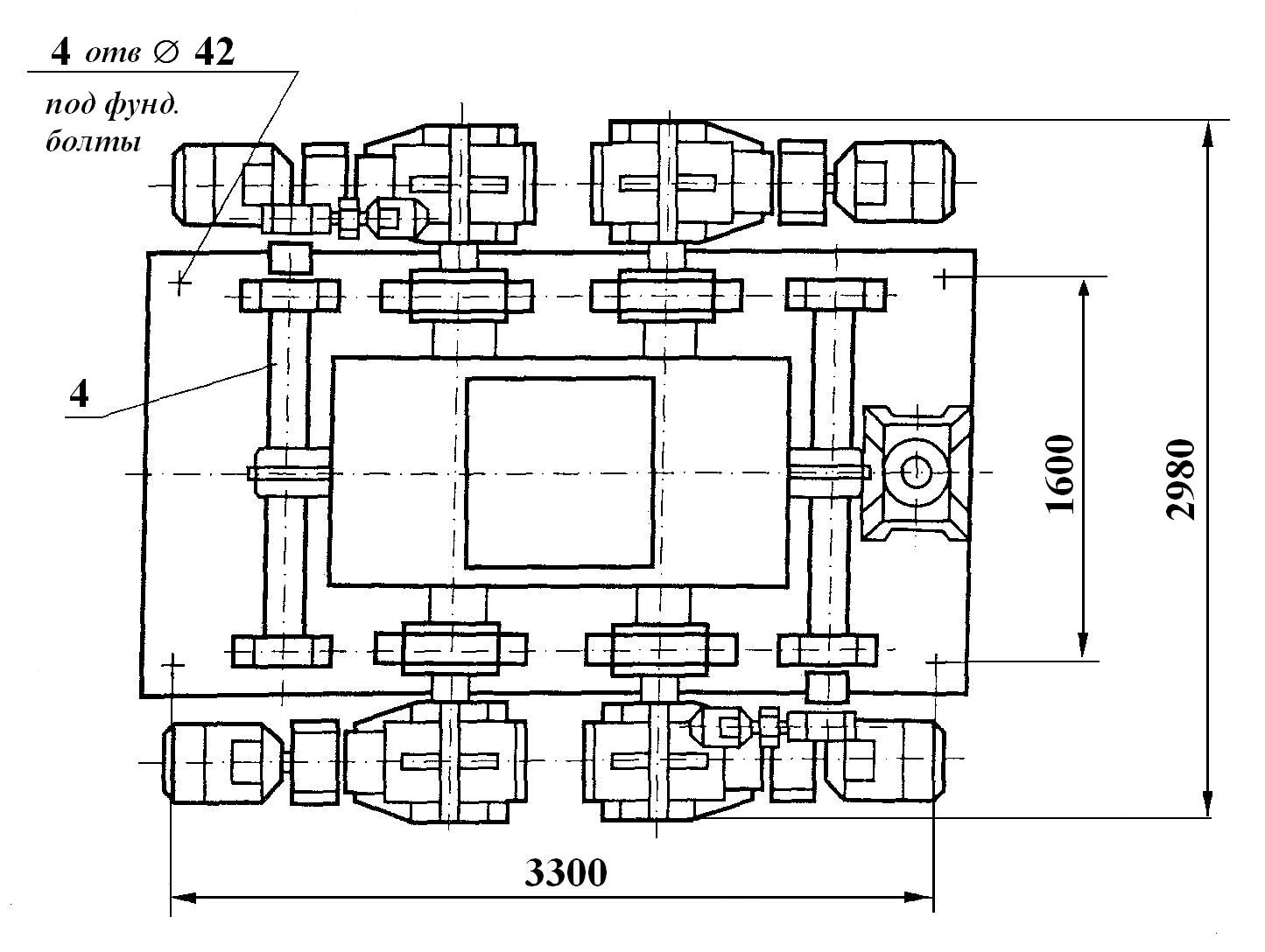

Коксовую мелочь и антрацит или другие марки углей крупностью до 40 мм измельчают в основном в четырёхвалковых дробилках (рис. 4.14). В зарубежной практике для измельчения топлива иногда используют стержневые мельницы и даже молотковые дробилки, которые уступают четырехвалковым по удельному расходу электроэнергии и степени переизмельчения топлива.

Рис. 4.14. Дробилка четырёхвалковая ДЧГ 950 × 800: 1 – подвижный валок; 2 – корпус; 3 – винтовое устройство; 4 – устройство проточки бандажа; 5 – неподвижный валок

Четырехвалковые дробилки давно являются основными машинами для измельчения аглотоплива. Каждый валок дробилки имеет самостоятельный привод, сменный цилиндрический бандаж из легированной износостойкой стали с внешним диаметром 950 мм и длиной рабочей части 800 мм. Верхнюю пару валков устанавливают с разгрузочной щелью между ними шириной 10-20 мм путём перемещения одного из валков с помощью винтового механизма. Второй валок жёстко закреплён к раме дробилки. Разгрузочную щель между нижними валками регулируют так же, но в более узком диапазоне 2-5 мм, определяющем максимальную крупность готового для процесса спекания твёрдого топлива.

Режим измельчения топлива стремятся организовать так, чтобы максимально ограничить содержание в нём класса 0-0,5 мм.

По данным ряда исследований наибольшая теплота сгорания углерода топлива в слое достигается, если крупность топлива находится в диапазоне 0,5 – 3 мм (рис. 4.15), т.е. из него удалены классы 0 – 0,5 мм.

Рис. 4.15. Эффективность использования различных фракций топлива в агломерации

Удаление из топлива пылевидного класса 0 – 0,5 мм существенно улучшает показатели агломерационного процесса (табл. 4.7).

Таблица 4.7 – Влияние крупности частиц коксовой мелочи на показатели аглопроцесса

Показатели |

Фракция коксика, мм |

|||

0 – 3 |

0,5 – 3 |

|||

Содержание углерода в шихте, % |

3,95 |

3,95 |

3,75 |

3,35 |

Содержание FeO в агломерате, % |

19,0 |

20,0 |

17,5 |

17,2 |

Удельная производительность, т/(м2 · ч) |

1,60 |

1,52 |

1,71 |

1,80 |

Содержание О2 в агломерационном газе, % |

3,11 |

2,87 |

4,34 |

5,03 |

Отношение СО/СО2 - в агломерационном газе - в продуктах горения в слое |

0,13 1,00 |

0,12 0,95 |

0,12 0,89 |

0,12 0,82 |

Практика измельчения твердого топлива в отечественной агломерации связана в основном с четырехвалковыми дробилками УЗТМ, довольно шумными агрегатами, не исключающими вредное переизмельчение топлива. Удачным оказался опыт измельчения топлива четырехвалковыми дробилками типа VWM 0612М производства немецкой фирмы «SKET» на новой аглофабрике Челябинского МК в России. Сравнительные характеристики четырехвалковых дробилок УЗТМ или подобных им, используемым на Украине, а также дробилок фирмы «SKET» приведены в таблице 4.8.

Таблица 4.8 – Сравнительные характеристики четырехвалковых дробилок производства УЗТМ и фирмы «SKET»

Характеристики |

Дробилка УЗТМ |

Дробилка VWM 0612М |

Длина валка, м |

0,8 |

1,2 |

Диаметр валка, м |

0,95 |

0,65 |

Частота вращения нижних валков, об/мин |

150 |

206 |

Окружная длина валка, м |

3,15 |

2,04 |

Окружная скорость нижних валков, м/с |

7,87 |

7,0 |

Производительность, т/ч |

16 |

30 |

Установленная мощность, кВт |

60 |

44 |

Удельный расход электроэнергии, кВт/ч топлива |

3,75 |

1,47 |

Масса дробилки, т |

27,0 |

20,2 |

Площадь валка, приходящаяся на 1 т дробленной коксовой мелочи, м2/т |

1416 |

1416 |

Преимущества импортной дробилки фирмы «SKET» перед типовой четырехвалковой УЗТМ состоят в следующем:

почти в 1,9 раза выше производительность по измельченному продукту;

на 26 % меньше масс дробилки;

в 2,55 раза меньше удельный расход электроэнергии;

почти вдвое меньше шумовое загрязнение окружающей среды (50 – 60 дБА против 80 - 100).

Освобождение подготовленного топлива от избыточного количества вредных мелких классов крупностью менее 0,5 мм достигается за счет предварительного, перед измельчительной машиной, отсева из него готовых классов крупности 0 – 3 мм.

В отечественной агломерации пока не создан грохот для предварительной сортировки топлива по классу 3 мм. В Германии в начале текущего столетия удалось разработать конструкцию виброгрохота «Flip – Flow» («прыгающий поток») в полной мере, соответствующую требованиям эффективной сортировки трудноразделимых влажных, абразивных и даже липких глинистых частиц. В отличие от классических грохотов с жестко закрепленными стальными, резиновыми решетками или сетками, новый грохот «Flip – Flow» оснащен эластичными полиуретановыми перфорированными матами с ячейками шириной 3 – 6 мм (рис. 4.16).

Рис. 4.16. Принцип действия грохота «Flip – Flow»

Полиуретановые маты прикреплены к поперечным балкам, разделяющим грохот на отдельные секции шириной около 250 мм каждая, которые с чередованием присоединены к телескопическим рамам грохота. Линейное возвратно-поступательное разнонаправленное движение двух рам грохота преобразуется в движение его индивидуальных секций по траектории, подобной движению тел на батуте. Полотно прикреплено к поперечным балкам, разделяющим грохот на отдельные секции. Указанное крепление, а также предварительное натяжение эластичных матов позволяют достичь очень высокого их ускорения – 50 g (на обычных грохотах ускорение не более 4 g), которое, в свою очередь, передается материалу, подвергаемому грохочению. В результате предотвращается залипание (забивание) щелей просеивающей поверхности, достигаются высокие эффективность грохочения и удельная производительность грохота. Поверхность грохочения такого виброгрохота составляет 6,72 м2, прозводительность его достигает 40 т/ч при установке поверхности грохочения под углом 30º.

Установка эффективных грохотов перед топливными дробилками позволяет: уменьшить число дробилок; исключить переизмельчение топлива, снизить затраты на электроэнергию, а также проточку и наплавку бандажей валков дробилок износостойким сплавом.

Удаление из топлива значительной части класса 0-0,5 мм возможно путём его промежуточного грохочения до начала процесса измельчения.

При современной постановке проблемных вопросов экологизации агломерационного производства такие стадии процесса и оборудование подготовки топлива должны стать обязательными в проектах новых агломерационных фабрик отрасли.