- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.9. Спекание шихты в высоком слое

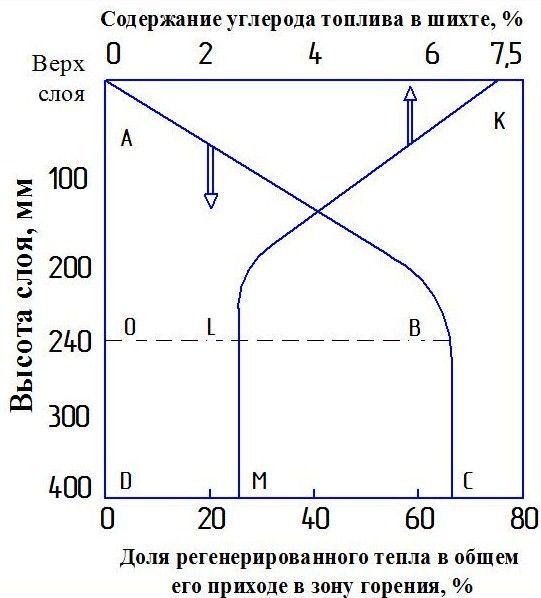

Преимущества высокослойного спекания шихты заключаются в том, что при увеличении высоты слоя в нём значительно возрастает приток регенерированного тепла по мере перемещения зоны горения вниз (см. разд. 4.3). В итоге повышается уровень максимальных температур, увеличивается продолжительность пребывания расплава в условиях замедленного охлаждения и более полной кристаллизации минералов спека. Уменьшается действие факторов, вызывающих появление внутренних напряжений и трещин в кусках агломерата. Чем выше слой, тем меньше доля малопрочной верхней его части, где температуры формирования агломерата оказываются недостаточными вследствие малого притока регенерированного тепла (рис. 4.44).

Кривая АВС характеризует увеличение прихода регенерированного тепла по мере перемещения зоны горения от верхних до нижних элементарных слоёв. Площади АОВ и АВСD, характеризующие количество тепла регенерации, соответствуют слоям высотой 240 и 400 мм. Видно, что в слое толщиной 240 мм доля тепла регенерации только успевает достичь своих максимальных значений в точке В, а в нижних элементарных слоях составляет всего 35-55 %, в то время как для большей части слоя высотой 400 мм эта величина достигает 60-64 %. Соответственно этому в слое 240 мм только два элементарных слоя общей толщиной 100 мм имеют достаточную температуру расплава 1290-1330 оС и повышенную скорость его охлаждения 153-180 оС/мин до температуры 600 оС (табл. 4.12). В высоком слое 400 мм существенно большую температуру 1330-1390 оС имеют пять элементарных слоёв толщиной 250 мм, в которых скорость охлаждения спека снижается почти на 34 % и составляет 90-150 оС/мин. Поэтому при увеличении высоты слоя от 240 до 400 мм увеличивается прочность аглоспека и повышается выход годного агломерата из него от 62,5 до 84,6 %.

Таблица 4.12 – Результаты исследований максимальных температур и скоростей охлаждения расплава при спекании шихты в слоях 240 и 400 мм *)

Номера элементарных слоёв высотой 50 мм |

Максимальные температуры, оС |

Скорость охлаждения расплава, оС/мин |

||||

От tmax до 1050 оС |

От 1050 оС до 600 оС |

|||||

Высота слоя общая, мм |

240 |

400 |

240 |

400 |

240 |

400 |

Верх слоя |

|

|

|

|

|

|

I (40 мм) |

1025 |

1050 |

- |

- |

300 |

308 |

II |

1140 |

1170 |

100 |

133 |

215 |

250 |

III |

1205 |

1230 |

153 |

120 |

195 |

180 |

IV |

1290 |

1330 |

133 |

116 |

180 |

150 |

V |

1330 |

1350 |

112 |

104 |

153 |

118 |

VI |

|

1380 |

|

96 |

|

100 |

VII |

|

1390 |

|

90 |

|

96 |

VIII |

|

1380 |

|

78 |

|

90 |

*) Эти и многие другие исследования процессов спекания железоконцентратных шихт в высоком слое были выполнены впервые в Украине в 60-70-е годы ХХ века специалистами агломерации Р.С Берштейном, В.Н. Быткиным, А.К. Клочко, И.М. Мищенко, С.Н. Петрушовым, В.П. Хайдуковым, Ф.Ф. Колесановым, Н.С. Хлапониным и многими другими под руководством или мобилизующим влиянием замечательного учёного-металлурга, профессора Е.Ф. Вегмана.

Перегрев шихты нижних горизонтов слоя вынуждает уменьшить расход твёрдого топлива в шихту даже в ущерб прочности агломерата верхних горизонтов, где дефицит тепла ощущается почти всегда.

Кривая KLM оптимального расхода – распределения углерода топлива по высоте слоя в этом случае почти зеркально отражает кривую распределения тепла регенерации (рис. 4.44).

Рис. 4.44. Изменение доли регенерированного тепла в тепловом балансе зоны горения и содержания углерода шихты по высоте слоёв высотой 240 и 400 мм

По данным исследований на аглофабрике МК «Запорожсталь» при увеличении высоты слоя от 230 до 375 мм сокращение расхода топлива составило 25,8 % (от 68,7 до 51 кг/т агломерата) или на 1,78 % на каждые 10 мм увеличения высоты слоя. Результаты многих исследований этого направления свидетельствуют о том, что каждые 20 мм увеличения высоты слоя позволяют экономить до 1,6-2 % твёрдого топлива.

Большие возможности повышения прочности агломерата и снижения расхода топлива на процесс спекания выдвинули технологию агломерации в высоком слое в приоритетное направление совершенствования агломерационного процесса. В зарубежной агломерации высота спекаемого слоя достигла 600-700 мм, в отечественной – 450 мм при средней по отрасли около 320 мм. Основные причины отставания – в низком техническом уровне украинских аглофабрик. В значительной мере это отставание можно объяснить также высоким содержанием, до 85 % в рудной части аглошихты, трудноспекаемых железорудных концентратов.

Многие годы спекание шихты в относительно высоких слоях (350-450 мм при обычных 240-280 мм) применяется на аглофабриках металлургических комбинатов Украины – «Запорожсталь», Алчевского, Днепровского им. Дзержинского, Енакиевского металлургического завода. Единственным крупным недостатком высокослойного спекания является умеренное или даже резкое снижение скорости спекания. Для частичного или полного преодоления этого фактора, как правило, применяют известкование шихты с расходом извести до 80 кг/т агломерата и её подогрев до 60-80 оС горячим возвратом, свежей известью, паром или продуктами сжигания газа.

Нужно подчеркнуть, что любые возможности увеличения скорости спекания в промышленных условиях почти всегда используют для более выгодного увеличения высоты спекаемого слоя. Роста скорости спекания достигают преимущественно путём улучшения качества подготовки шихты и, в исключительных случаях, за счёт повышения напора (производительности) нового, более мощного эксгаустера. Последнее может быть выгодным только при улучшении газопроницаемости шихты.

Для конкретной газопроницаемости шихты существует оптимальная величина разрежения под слоем. Дальнейшее повышение вакуума часто не обеспечивает прироста производительности. Хотя в общем, увеличение перепада давлений в слое способно значительно ускорить процесс спекания и повысить производительность в несколько раз, если кроме установки более мощного эксгаустера создаётся избыточное давление воздуха над слоем. В этом случае вакуумная агломерация превращается в вакуум-дутьевую. Материалы исследований этого процесса представлены в статьях и монографиях Е.Ф. Вегмана, Ф.Ф. Колесанова, Н.С. Хлапонина и др.

Особым вариантом повышения скорости спекания, а значит, возможного увеличения высоты слоя является агломерация высокоофлюсованной шихты.

В исследованиях Ф.Ф. Колесанова и Н.С. Хлапонина с сотрудниками показано, что при увеличении основности шихты от 1,3 до 2,0 ед. по СаО:SiO2 скорость спекания увеличивается на 28 % или на 4 % на каждые 0,1 ед. основности. Увеличение скорости спекания объясняется ростом скорости фильтрации газов через более пористый и менее нагретый слой высокоофлюсованного спека, в котором максимальные температуры на 80-130оС меньше, чем в случае низкой основности. Улучшение газодинамических условий спекания шихты основностью 2,1-3,6 позволяет увеличить высоту слоя на 60-100 мм относительно исходной величины.

Возможную потерю производительности из-за снижения скорости спекания в высоком слое компенсируют увеличением выхода годного продукта.

Если улучшение прочности и гранулометрического состава агломерата становится главной целью, тогда при спекании шихты в высоком слое допускают некоторое уменьшение производительности. В любых производственных условиях оптимальную высоту слоя устанавливают как компромисс, обеспечивающий наиболее выгодное сочетание скорости спекания и прочности агломерационного спека.

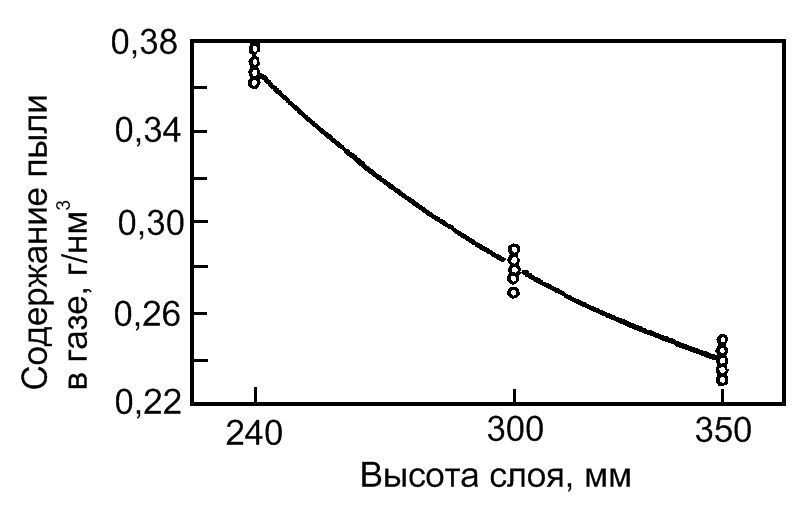

Кроме рассмотренных основных выгод спекание шихты в высоком слое приносит некоторые дополнительные полезные результаты. Так, неизбежное

в большинстве случаев, снижение скорости фильтрации газов приводит к уменьшению их запылённости и повышению степени догорания СО газов в кислородной зоне интенсивного горения топлива (см. разд. 4.2).

По данным промышленных исследований при увеличении высоты слоя от 240 до 300 и 350 мм концентрация пыли в газе монотонно убывает на 35 % – от 370 до 240 мг/м3 (рис. 4.45).

Рис. 4.45. Изменение запылённости отходящего газа в зависимости от высоты спекаемого слоя

Содержание СО в отходящем газе (отношение объёмов СО:СО2) снижается в 1,7 раза при уменьшении скорости просасывания воздуха от 0,5 до 0,28 м/с, что соответствует условиям спекания шихты в слоях высотой 240 и 400 мм (рис. 4.46).

Рис. 4.46. Зависимость отношения СО:СО2 в отходящем газе от скорости просасывания воздуха

Уменьшение скорости просасывания воздуха означает увеличение продолжительности пребывания газа в зоне горения, что вызывает повышение степени догорания монооксида углерода и уменьшение массы его выбросов в атмосферу.

Уменьшение скорости движения паллет в соответствии с уменьшением скорости спекания в высоком слое позволяет сократить число оборотов конвейерной машины, а значит и число термических циклов для неё, уменьшить тепловую нагрузку на зажигательные горны и паллеты. При этом удлиняется срок службы огнеупорной футеровки горнов, бортов, колосников и роликов паллет, а также роторов эксгаустеров.