- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.6.12. Охлаждение и механическая обработка агломерационного спека

В современной агломерации охлаждение продукта спекания путем просасывания или продувания через его массу атмосферного воздуха является обязательной операцией, обеспечивающей:

а) стабилизацию прочности и улучшение гранулометрического состава агломерата, в большей степени подготовленного для удаления из него грохочением мелких, некондиционных фракций;

б) удаление скоростным потоком воздуха пылящих фракций из охлаждаемого спека и перенос их в газоочистные аппараты;

в) уменьшение температурного годного агломерата от 700-800 до 100-150оС, что, как известно, создает нормальные условия труда для персонала и продолжительного срока службы дробильно-сортировочного, транспортного и иного оборудования поточно-транспортной системы аглодоменного производства.

Дополнительно к этому, охлаждение спека открывает возможности эффективной утилизации тепла воздуха, нагретого при охлаждении и возвращающего в слой более трети тепла, расходуемого на процесс спекания.

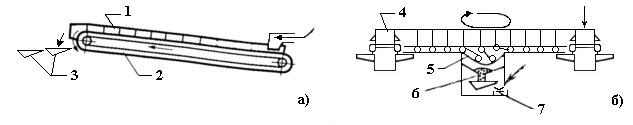

Охладители агломерата. Процесс охлаждения агломерата осуществляют на удлиненных агломашинах (рис. 4.50) или, преимущественно, в специальных линейных или кольцевых охладителях (рис. 4.52).

Р ис.

4.52. Схемы охладителей агломерата: а)

линейный; б) кольцевой; стрелки указывают

зоны загрузки горячего и выгрузки

охлажденного агломерата.

ис.

4.52. Схемы охладителей агломерата: а)

линейный; б) кольцевой; стрелки указывают

зоны загрузки горячего и выгрузки

охлажденного агломерата.

Затраты на охлаждение в автономных охладителях вдвое больше, чем на удлиненных агломашинах. Однако, при сочетании в одном агрегате процессов спекания и охлаждения не удается получить в достаточной степени охлажденный спек (100-150оС). Режим работы удлиненных агломашин практически полностью зависит от скорости спекания, поэтому иногда в отечественной практике зона охлаждения используется частично или полностью для спекания шихты. В зарубежной агломерации, имеющей небольшое количество удлиненных агломашин, эффективное охлаждение все-таки достигается. Там зоны охлаждения используют строго по назначению, мощностей эксгаустеров, просасывающих через слой охлаждающий воздух, вполне достаточно для глубокого охлаждения агломерата.

Показанные схематично на рис. 4.52. охладители агломерата имеют следующие технические характеристики.

Линейный охладитель – это пластинчатый конвейер 1 с колосниковым щелевым днищем 2 для продувки охлаждающего воздуха.

Российский машиностроительный завод ОАО « ЮУМЗ» (г. Орск) изготавливает для аглофабрик стран СНГ два типа линейных охладителей: ОП-125 с рабочей площадью охлаждения 125 м2 и ОП-315 с рабочей площадью 315 м2. Ширина поверхности охлаждения составляет, соответственно, 2500 и 3500 мм при высоте слоя охлаждаемого агломерата 550-700 и 600-750 мм. Воздух подается в охлаждаемый слой агломерата через дутьевые камеры под давлением 2,2 кПа (~220 мм.вод.ст.).

Кольцевой охладитель (рис. 4.52, б) состоит из отдельных секций с откидными колосниковыми днищами 4. Секции образуют желоб 5, вращающийся в горизонтальной плоскости вокруг центральной оси. За время полного оборота желоба дробленый спек охлаждается до нужной температуры и сбрасывается при повороте каждой секции днища в перегрузочный бункер 6 и далее на конвейер 7. Кольцевыми охладителями оснащены за рубежом крупные агломашины с площадью спекания более 400 м2. Предполагается их использование и на новых отечественных аглофабриках.

Механическая обработка аглоспека состоит из процессов его дробления и последующего многостадийного грохочения. Основной целью такой обработки является получение готового агломерата определенной крупности (5-40 или 10-50 мм), при которой в доменной плавке достигаются наилучшие результаты по удельной производительности, расходу кокса и экологическим показателям (см. табл. 4.6) в аглодоменном и коксохимическом производствах. Дроблению подвергают как горячий, так и охлажденный агломерат.

Только в сочетании с охлаждением эффективная механическая обработка спека, имеющего достаточную прочность, позволяет получить качественный товарный агломерат со стабильными показателями прочности и оптимальным гранулометрическим составом. Важнее этой характеристики качества агломерата, как уже подчеркивалось, не существует: показатели прочности и крупности основного рудного сырья – агломерата, а также окатышей и кокса, создают газодинамическую основу, фундамент устойчивости доменного процесса. Химический состав и стабильность химических свойств подготовленного рудного сырья и кокса имеют очень важное, иногда определяющее, но все же подчиненное значение.

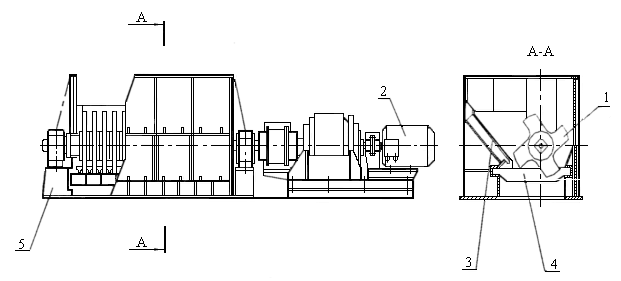

Дробилки агломерата. Для дробления горячего спека перед охлаждением на линейном или кольцевом охладителях широко используют одновалковые дробилки (рис. 4.53).

Рис. 4.53. Одновалковая зубчатая дробилка агломерата:

1 – ротор; 2 – привод; 3 – приемная плита; 4 – колосниковая решетка; 5 – корпус.

Основной узел дробилки – ротор 1 состоит (в зоне дробления) из вала квадратного или шестигранного сечения, насаженных на него четырехзубых звездочек и распорных колец. Привод дробилки 2 вращает ротор с частотой 6 об/мин, обеспечивая достаточную пропускную способность (производительность) для агломашин мощностью по спеку – до 450 и до 800 т/ч. Длина роторов дробилок указанной производительности соответственно равна 3150 и 4200 мм. Размеры поступающих в дробилки горячих, преимущественно монолитных прямоугольных кусков аглоспека (в виде пирога) в первом случае ограничены габаритами 600х1000х3000 мм, а во втором – 650х1000х4000 мм. Температура аглоспека на входе в дробилку составляет 850оС.

Охлажденный на агломашине и растрескавшийся спек имеет более низкую температуру (100-250оС) и свободно ссыпается с паллет в дробилку в виде кусков разных размеров. Это упрощает процесс дробления.

Горячий пирог с каждой переворачивающейся паллеты сбрасывается в дробилку при соударениях паллет или упоре в приемную плиту 3, затем, скользя по плите, попадает на колосниковую решетку 4 с зазорами между колосниками 150-200 мм.

На колосниковой решетке дробилки била (рычаги) звездочек вращающегося ротора раздавливают монолитный пирог или крупные его куски, превращая их в более менее однородную кусковую массу и проталкивая ее в зазоры между колосниками.

Звездочки ротора и колосники дробилки служат в условиях высокой температуры, повышенного абразивно-ударного износа, поэтому их изготавливают из легированной хромом, марганцем и ниобием износостойкой стали марки 20Х12Г20БЛ. Кроме того, зубья наплавляют твердым сплавом, а на рабочие быстро изнашиваемые поверхности колосников устанавливают П-образные накладки – «наездники», заменяемые по мере их износа.

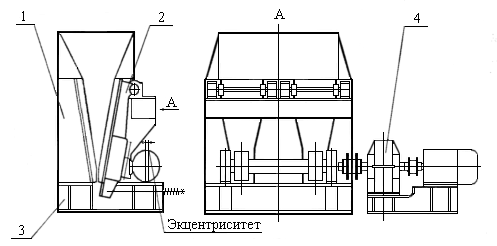

На некоторых аглофабриках стран СНГ (Ново-Криворожского ГОКа, Нижнетагильского, Западно-сибирского и Кузнецкого металлургических комбинатов) применяют щековые или скоростные роторные дробилки. В щековой дробилке (рис. 4.54) спек разрушается при сжатии между щеками всей его массы, которая разделяется на куски по трещинам и ослабленным сечениям. Такой характер разрушения в большей степени соответствует цели получения стабилизированного агломерата. В практике использования щековых дробилок содержание мелких классов крупностью 0-5 мм в агломерате удается снизить на 4-6%, а выход крупных фракций более 100 мм сократить на 25-30%.

Рис. 4.54. Щековая дробилка агломерата с простым движением и верхним подвесом:

1 – щека неподвижная; 2 – щека подвижная; 3 – станина; 4 – привод.

Роторная дробилка ударного действия с частотой вращения ротора 160-250 об/мин предназначена для стабилизации крупности и улучшения гранулометрического состава товарного агломерата (рис. 4.55).

Рис. 4.55. Роторная дробилка для дробления, стабилизации прочности и крупности агломерата: 1 – ротор с зубьями-билами; 2 – броневые плиты; 3 – корпус; 4 – водяные форсунки; 5 – вал

Стабилизация качества агломерата по определяющим показателям достигается в роторной дробилке за счет использования ударных воздействий на горячую сторону падающего с агломашины спека. В результате пирог мгновенно раскалывается и его куски летят вверх, сильно ударяясь о броневой отражательный экран. Непрочные куски превращаются в мелочь, прочные – составляют основу товарной массы. Отделяемый на грохотах цикла сортировки годный продукт в количестве 60-63% от массы дробленого спека, как правило, далее почти не разрушается и сохраняет крупность вплоть до загрузки в скипы доменных печей. Показатели холодной ударной прочности и истираемости агломерата улучшаются, соответственно, на 5-7 и 2-3%.

Грохоты горячей и холодной сортировки агломерата. Многостадийное грохочение завершает процесс производства агломерата и от степени совершенства цикла грохочения во многом зависят конечные показатели качества готового продукта.

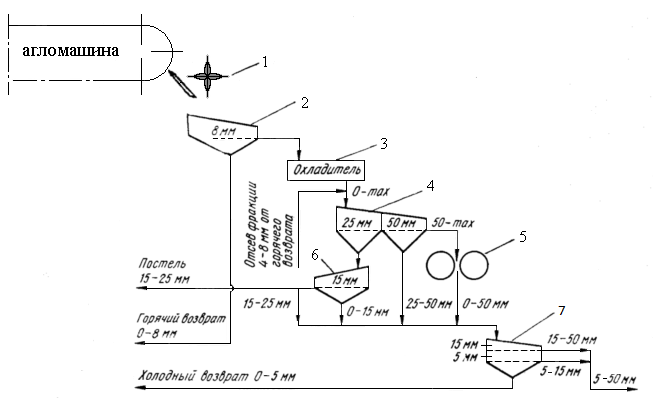

Промышленный опыт обработки агломерационного спека позволил создать оптимальную схему последовательного разделения продукта спекания на высококачественный агломерат, возврат и «постельную» фракцию (рис. 4.55).

Для разделения продробленного и охлажденного аглоспека на указанные в схеме классы крупности используют специальные машины – вибрационные грохоты различных типов.

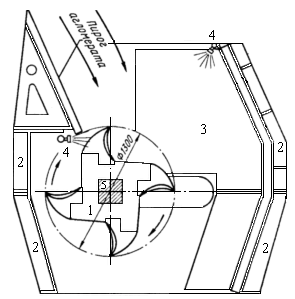

На рис. 4.57 показан виброгрохот типа ГСТ-91 (грохот самобалансный тяжелый, 91-ый год) для сортировки горячего агломерата. Производительность грохота достигает 800 т/ч при площади грохочения 28,98 м2, частоте колебаний 735 мин -1 и амплитуде колебаний 5 мм.

Рис. 4.56. Схема обработки аглоспека на аглофабриках европейских стран:

1 – дробилка горячего агломерата( во многих проектах последнего времени исключены; 2 – грохот горячего агломерата; 3 – охладитель агломерата; 4 – грохот отсева постели; 5 – валковая дробилка холодного агломерата; 6 – грохот выделения мелочи из постели; 7 – грохот выделения возврата.

Рис.4.57. Вибрационный грохот типа ГСТ-91 с верхним расположением вибраторов: 1 – корпус грохота; 2 – сеющая решетка; 3 – два привода; 4 – самобалансные вибраторы; 5 – опорные пружины корпуса; 6 – тележка; 7 – опорная колонна, лестница и площадка обслуживания приводов грохота.

Колебания грохота с массой качающихся частей 24 т обеспечивают самобалансные вибраторы 4, вращаемые двумя приводами 3. Грохот опирается качающейся массой на опорные пружины 5. Важнейшая деталь грохота – сеющая решетка 2 изготавливается из жаростойкой высоколегированной стали марки 40Х24Н12СЛ или Х25Н20С2 методом литья (рис. 4.58, а), поскольку она служит в условиях ударно-абразивного износа при температуре 800-850оС. Для грохотов сортировки холодного агломерата изготавливают сварные решетки из трапециевидного профиля или стального листа марки О9Г2С, перфорированного штамповкой или плазменной резкой (рис. 4.58, б, в).

Рис.4.58.Секции сеющей решетки:

а) литая для горячего агломерата со щелями расположения «елочкой»; б) сварная из трапециевидного профиля для холодного агломерата; в) листовая для холодного агломерата; стрелкой показано направление движения агломерата на грохоте.

Конструкции вибрационных грохотов для сортировки горячего или холодного агломерата отличаются только лишь конструкцией сеющих решеток.

Следует отметить, что во многих случаях практики сеющие решетки типов б и в применяют для грохочения как холодного так и горячего агломерата из-за сложности изготовления и дороговизны литых решеток типа а. Российский завод тяжелого машиностроения ОАО «Уралмаш» (г. Екатеринбург) изготавливает для аглофабрик стран СНГ и дальнего зарубежья три разновидности грохотов для сортировки горячего агломерата (табл. 4.15).

Эффективность грохочения агломерата в значительной степени определяется технической характеристикой грохота, в частности, его просеивающей поверхности – решетки, обладающей разной способностью пропускать через отверстия своего, так называемого живого сечения, определенные классы крупности материала.

Живое сечение – отношение площади отверстий к общей площади сеющей решетки (в процентах) – резко сказывается на эффективности отсева самых проблемных, мелких (0-5 мм) классов крупности: 1% живого сечения соответствует 3-5% массы отсеваемых некондиционных классов.

При одной стадии грохочения не удается отсеять из аглоспека нужные классы крупности возврата, постели, годного агломерата, поэтому число стадий грохочения, ориентированное в основном на удаление мелочи возврата, достигает четырех – шести.

Таблица 4.15. Техническая характеристика грохотов для сортировки горячего агломерата

Параметры технической характеристики |

Тип грохота (ширина - длина) |

||

ГСТ 61 2000х5200 |

ГСТ 81 3000х6400 |

ГСТ 91 3450х8000 |

|

Производительность по загрузке, т/ч |

200-300 |

400-500 |

700-800 |

Общая площадь сеющей решетки, м2 |

10,48 |

20,4 |

28,98 |

Температура агломерата, оС |

850 |

850 |

850 |

Число колебаний грохота, мин -1 |

730 |

735 |

735 |

Амплитуда колебаний, мм |

5-5,3 |

5-5,5 |

5-5,2 |

Амплитуда в переходных режимах, мм |

75 |

75 |

75 |

Мощность двигателей, кВт |

15 (2 шт) |

30 (2 шт) |

30 (2 шт) |

Масса качающихся частей, т |

10,3 |

19 |

24 |

Масса (с электрооборудованием), т |

18,5 |

37 |

43,5 |

На первой стадии грохочения (рис. 4.58, поз.2) удаляют из дробленого спека горячий возврат крупностью 0-6(8) мм, который охлаждают в специальном барабане и/или подают в шихту вместе с холодным возвратом, отделяемым из агломерата на последующих стадиях грохочения. Второй двухрешетный грохот (рис. 4.56, поз.4) отсевает из охлажденного спека, в виде подрешетного продукта, постель крупностью менее 25 мм и агломерат крупностью менее 50 мм.

Нужный минимальный размер кусков постели формируется на грохоте 6 с шириной щелей сеющей решетки 15 мм. Таким образом, крупность постельной фракции ограничена диапазоном 15-25 мм. Холодный агломерат крупностью более 50 мм, как надрешетный продукт грохота 4, подают в валковую дробилку 5 для получения агломерата крупностью не более 50 мм. Подрешетный продукт грохота 4 (крупностью 25-50 мм), грохота 6 (крупностью 0-15 мм), а также продукт дробления спека в валковой дробилке (крупностью 0-50 мм) направляют на двухрешетный грохот 7 для разделения на годный агломерат крупностью 5-50 мм и возврат крупностью 0-5 мм.

После такой механической обработки товарный агломерат практически обеспылен, содержит всего 2-4% мелких 0-3(5) мм, и вредных для доменной плавки классов крупности.

В охлажденном, отсортированном агломерате нет крупных кусков более 50 мм, способных разрушаться на мелкие фракции при транспортировке к бункерам доменного цеха и загрузке непосредственно в доменные печи. Этим дополнительно обеспечивается получение обеспыленного агломерата. Удаление мелочи из товарного агломерата обуславливает сокращение потребления кокса в доменной плавке и соответствующее уменьшение вредных выбросов при его производстве.