- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

Глава 3. Повышение экологической безопасности коксохимического производства

3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

Коксование (пиролиз) является сложным процессом превращения измельчённых коксующихся каменных углей в твёрдую, прочную спёкшуюся массу при нагревании угольной шихты в коксовых печах до 1000- 11000С без доступа воздуха. После выгрузки из коксовой печи, охлаждения и соответствующей механической обработки угольного спека получают кусковый продукт - металлургический кокс необходимой прочности и крупности. Исключительные свойства кокса - высокая прочность, достаточная горючесть и теплота сгорания, умеренная реакционная способность и другие показатели качества, - сделали его главным твёрдым топливом чёрной, или как принято называть, коксовой металлургии.

Основную

массу первичного металла для

производства стали – передельного

чугуна, - выплавляют в доменных печах

благодаря применению кокса, без

которого современная доменная плавка

вообще невозможна. Исключением

является выплавка, в наши дни,

суперчистого по примесям передельного

чугуна в доменных печах малого объёма

(118-250 )

при использовании в качестве топлива

древесного угля, например, в Бразилии,

располагающей самыми большими запасами

древесины.

)

при использовании в качестве топлива

древесного угля, например, в Бразилии,

располагающей самыми большими запасами

древесины.

В доменной плавке кокс выполняет три важнейшие функции:

Является топливом, за счёт теплоты сгорания которого нагреваются и плавятся материалы в доменной печи.

Образует при сгорании в фурменной зоне доменной печи восстановительные газы СО и

, выполняющие всю работу по восстановлению

высших оксидов железа, марганца

полному восстановлению легковосстановимых

металлов (меди, свинца, цинка, никеля)

из их низших оксидов. Углерод кокса

завершает восстановление железа,

марганца,кремния и других элементов.

, выполняющие всю работу по восстановлению

высших оксидов железа, марганца

полному восстановлению легковосстановимых

металлов (меди, свинца, цинка, никеля)

из их низших оксидов. Углерод кокса

завершает восстановление железа,

марганца,кремния и других элементов.Занимая почти половину объёма шихты внутри доменной печи, кокс выполняет роль её разрыхлителя, твёрдой газопроницаемой насадки, сохраняющей структуру кусковатого насыпного слоя от уровня засыпи до фурменной зоны печи, где кокс сгорает, освобождая пространство для опускания новых порций доменной шихты. Часть коксовой насадки (коксовый тотерман) “плавает” в жидких продуктах плавки.

Преобладающая часть (80-90%) металлургического кокса используется в доменном производстве, около 6-8% - в литейном для плавления металла в вагранках, остальное- в ферросплавном и других производствах. Коксовые отходы крупностью 0-10 мм и более применяют в агломерационном производстве.

Прочный,

достаточно хорошо спёкшийся кокс

удаётся получать только из определённых

разновидностей коксующихся углей. В

недрах земли очень мало таких марок

каменных углей, при самостоятельном

коксовании которых получался бы кокс

нужного качества. Поэтому коксованию

подвергают, как правило, не отдельные

угли, а их смеси - шихты. Подобранную

по определённым критериям и

подготовленную по специальной

технологии угольную шихту загружают

в коксовые печи (камеры), сгруппированные

в батареи путём параллельной стыковки

печей в количестве 65-80 штук и более.

Камеры коксования по форме напоминают

параллелепипед со следующими размерами:

полная длина 13-17м и более; полная

высота 3-8м; ширина 400-480мм и более;

полезный объём камер 14-51 .

Камеры коксования имеют конусность

0,02ед, что означает постепенное

увеличение их ширины на 40-60мм с целью

облегчения периодической выдачи из

камер крупногабаритного коксового

спека в виде раскаленной крупнокусковой

массы.

.

Камеры коксования имеют конусность

0,02ед, что означает постепенное

увеличение их ширины на 40-60мм с целью

облегчения периодической выдачи из

камер крупногабаритного коксового

спека в виде раскаленной крупнокусковой

массы.

В конце ХХ века и первом десятилетии ХХI века главным институтом по проектированию основных агрегатов коксового производства – Гипрококсом (г.Харьков) – разработаны проекты и осуществлено строительство коксовых батарей с основными размерами печей, мм: 15900 х 5000 х 490, количество коксовых печей в двухблочной батарее - 100 или 113 шт (по 55 и 55-58 печей); в этих печах применяют коксование трамбованной шихты (Алчевский КХЗ ); 16820 х 7000 х 480, 82 коксовые печи в батарее (ОАО «Алтайкокс»). Выполнен проект батареи с коксовыми печами, имеющими размеры 18740 х 7400 х 500 мм и полезный объём 63,4 , общее количество печей - 90 шт. Мощность такой батареи по валовому коксу достигает 1,5-2 млн. тонн в год.

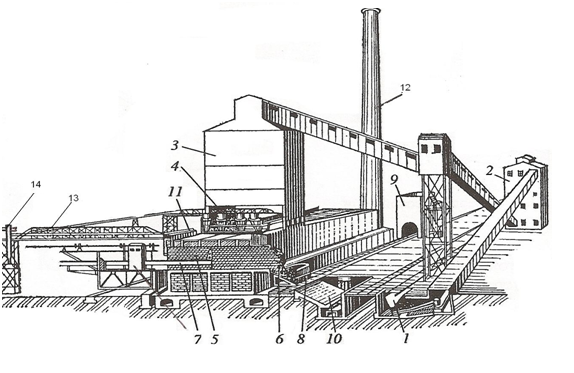

Общий вид и поперечный разрез коксовой батареи показан на рис. 3.1

Рис. 3.1 Общий вид современной коксовой батареи.

1 – приёмный бункер для сырого каменного угля; 2 – отделение для дробления и смешения угля; 3 – угольная распределительная башня; 4 – загрузочный вагон; 5 – камера коксования; 6 – коксовый пирог; 7 – коксовыталкиватель со штангой и поршнем; 8 – тушильный вагон; 9 –тушильная башня; 10 – платформа для выгрузки охлаждённого кокса; 11 – отвод прямого коксового газа; 12 – дымовая труба; 13 – ферма – опора коксового газопровода; 14 – свеча сброса – сжигания избыточного коксового газа.

Коксовую батарею обслуживает коксовыталкиватель, двересъёмная машина коксовой стороны (подобное двересъемное устройство есть и на коксовыталкивателе), загрузочный и тушильный вагоны, передвигающиеся по рельсам в челночном режиме, а также распределительная угольная башня высотой около 35м. Сторону батареи, вдоль которой движется коксовыталкивающая машина, называют машинной стороной, а противоположную, куда выталкивается кокс, - коксовой стороной батареи. Каждая коксовая печь в составе батареи снабжена двумя герметичными дверями по торцам, имеет три (иногда четыре) сводовых отверстия (люка) для загрузки шихты из трёх (четырех) бункеров загрузочного вагона, периодически принимающего свежие порции угольной шихты из бункеров угольной башни.

Для отвода сырого коксового газа из каждой печи предусмотрены один или два газовых стояка - вертикальные стальные трубы высотой 1500-2000мм, футерованные шамотным кирпичом или огнеупорным бетоном и установленные на газоотводящих люках с машинной и коксовой стороны коксовых камер или только на машинной стороне (рис.3.2). Газовые стояки соединены через колено и клапанную коробку с газосборником (коллектором) коксовой батареи - стальной трубой диаметром 1100-1600мм. На колене каждого стояка имеется крышка, через которую печь перед выдачей кокса сообщается с атмосферой. В клапанной коробке расположен вращающийся на валу тарельчатый клапан, который образует гидрозатвор, препятствующий проникновению коксового газа из газосборника в атмосферу во время отключения печи на период выдачи кокса и загрузки угольной шихты.

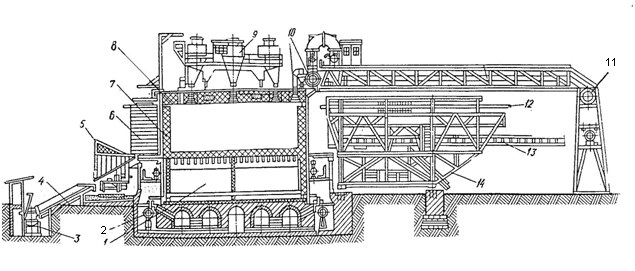

Рис 3.2 Поперечный схематический разрез коксовой батареи (продольный - коксовой печи)

1 – регенератор; 2 – газопровод доменного газа; 3 – конвейер на коксосортировку; 4 – коксовая рампа; 5 – коксотушительный вагон; 6 – двересъёмная машина; 7 – дверь камеры; 8 – камера коксования; 9 – загрузочный вагон; 10 – газовый стояк и газосборник; 11 – газопровод сырого коксового газа; 12 – планир; 13 – штанга коксовыталкивателя; 14 – коксовыталкиватель.

Под каждой печью имеются по две пары регенераторов (камер с кирпичной насадкой) для нагрева отопительных газов с низкой теплотой сгорания и воздуха горения. Отходящие из отопительной системы печей дымовые газы охлаждаются в кирпичной насадке другой пары регенераторов, отдавая ей тепло, которое, через каждые 15 – 20 минут, возвращается при нагреве периодически переключаемых потоков воздуха и отопительного газа. Система клапанов позволяет «кантовать» - изменять направления потоков отопительного газа и воздуха - с одной стороны, а продуктов горения - с другой через указанные пары регенераторов и вертикальные каналы обогрева коксовых камер (рис. 3.3)

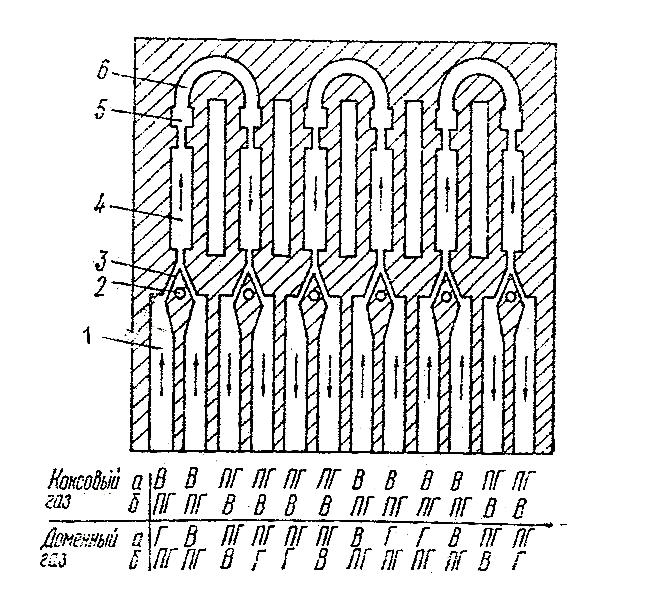

На схеме рис. 3.3 видно, что малокалорийный доменный газ и воздух, необходимый для его горения, подаются восходящими потоками в свои пары регенераторов, где нагреваются до 950-10000С.

Рис. 3.3. Схема движения газовых потоков в печах с перекидными каналами (ПК):

а – до кантовки; б – после кантовки; В – воздух; Г – доменный газ; ПГ – продукты горения; 1 – регенератор; 2 – газораспределительный канал (корнюр); 3 – косой ход; 4 – вертикал; 5 – сборный горизонтальный канал; 6 – перекидной канал.

В случае отопления батарей коксовым газом или его смесью с доменным или же смесью доменного с природным, подогревают только воздух горения в обоих регенераторах. Следует особо подчеркнуть, что обогрев коксовых печей одним необогащённым доменным газом (без добавок коксового или природного) применяют очень редко, однако возникшие в ХХI веке дефицит и дороговизна природного газа, резко изменили отношение к вариантам использования доменного газа, а также коксового, который может стать одним из заменителей кокса в доменной печи.

Попадая из регенераторов через косые каналы в вертикальные каналы коксовых камер, смесь отопительного газа и воздуха вспыхивает и образовавшиеся продукты горения устремляются из вертикальных в обводные каналы, из них – во вторую группу вертикальных каналов. В них горячие продукты горения движутся нисходящим потоком, в дальнейшем по косым каналам попадают в регенераторы и отдают оставшееся тепло их насадке и удаляются в атмосферу через подовые каналы, борова и дымовую трубу. Таким образом, каждая коксовая камера с перекидными каналами (ПК) обогревается восходящим и нисходящим потоками горячих продуктов горения.

Для повышения теплопроводности обогревающих стен камер в состав динасовых огнеупорных кирпичей вводят некоторое количество CuO и FeO.

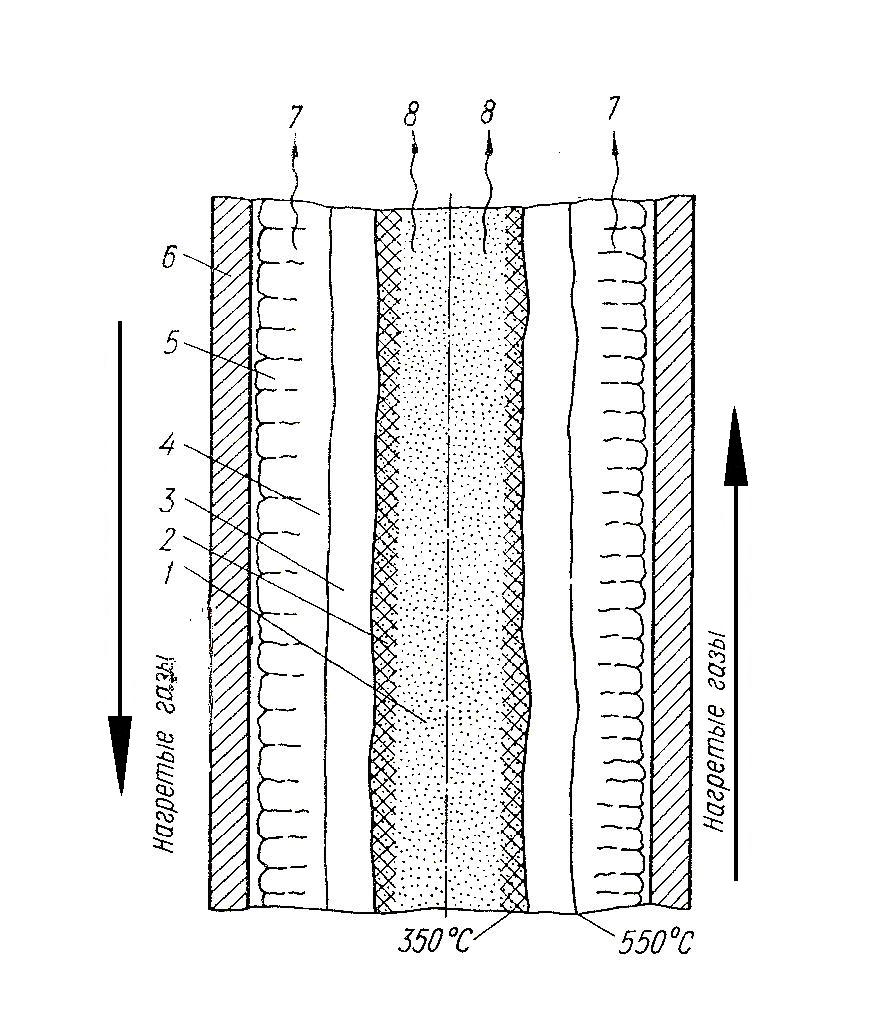

В вертикальных каналах тепло передаётся стенкам камер излучением и конвекцией от движущихся восходящих факелов и продуктов горения. Угольная шихта нагревается благодаря передаче тепла теплопроводностью через нагреваемые кирпичные стенки камер коксования толщиной 80 – 115мм. По ходу процесса, когда образуется щель между стенками и шихтой, тепло передаётся также конвекцией и излучением. Низкая теплопроводность угольной шихты обуславливает медленный её нагрев (25 - 40мм/ч) до температур коксования и большую продолжительность (до 14 – 16ч и более) формирования кокса в камерах коксовых печей. Условно выделяют пять, протекающих последовательно и симметрично от стен до осевой зоны камеры стадий процесса коксования шихты (на рис. 3.4 указанные стадии зафиксированы примерно через 9 ч от начала коксования при общей продолжительности этого процесса 14 ч.):

Сушка шихты при нагревании её с обеих сторон камеры коксования до 100 – 1200С. Водяные пары отводятся вверх через пористый слой шихты.

Начальное разложение шихты при нагревании до 3500С с улетучиванием из пористого слоя некоторых газов (СО2, Н2О, СН4, Н2 и др.), а также паров смолы.

Плавление шихты при температурах 350 – 5000С с переходом угольного вещества в пластическое состояние и дальнейшим интенсивным выделением из пластического слоя смолы, газов и паров.

Образование полукокса из пластического слоя при нагревании его от 500 до 9000С. При повышенных температурах происходит практически завершающее удаление из слоя летучих веществ, вследствие чего температура плавления угольного вещества повышается и оно, пройдя стадию спекания, затвердевает, превращаясь в прочную спекшуюся массу полукокса. Полукокс отличается от кокса темным, углеподобным цветом (кокс – серебристый), значительным содержанием летучих, меньшей прочностью и пористостью.

Образование кокса при увеличении температуры угольного спека до 1000-11000С: на последней стадии процесса спекающаяся масса уменьшается в объёме и растрескивается, растёт её пористость и прочность, завершается формирование кристаллической решётки углеродистого вещества конечного продукта. Процесс коксования заканчивается в момент достижения температуры 1000 – 10500С в осевой части шихты при возможных её колебаниях

500С.

500С.

Продукция коксовой батареи – это сухой валовой кокс в количестве 73-78% от массы сухой угольной шихты, поступившей на коксование. Выделенный путём грохочения валового кокса металлургический кокс крупностью более 25мм составляет 91-94% от массы валового спеченного продукта.Теплота сгорания кокса с зольностью 9-11% составляет 29-33 Мдж/кг Отходы сортировки кокса крупностью менее 25мм составляют: 2-3% - коксовый орешек, фракция 10-25мм, 4-6%-коксовая мелочь крупностью 0-10мм и угольные шламы установки охлаждения горячего кокса.

Рис. 3.4 Схема процесса коксования в камере коксовой печи ПК:

1 – слой сушки угольной шихты; 2 – слой начального разложения шихты; 3 – пластический слой; 4 – слой полукокса; 5 – слой кокса; 6 – стенки камеры; 7 – направление выделения летучих веществ и смолы; 8 – направление выделения водяного пара и смолы.

Летучие вещества (300-330м3 на 1т. сухой шихты) образуют в процессе коксования так называемый прямой, « грязный» коксовый газ, который собирают в газосборниках, отсасывая из печей с помощью центробежных насосов (эксгаустеров), транспортируют в специальные химические цехи, где из газа извлекают смолы, аммиак, бензол, другие ценные ингредиенты. В дальнейшей переработке из них получают сульфат аммония, ценнейшие пиридиновые основания, серу, нафталин, многие лекарства, взрывчатые вещества, минеральные масла, лаки, краски, растворители и другие ценные продукты, общее число которых может превышать 200 наименований.

Обратный

«чистый» коксовый газ содержит, %: 60

,

26 ,

2,4

,

2,4

,

6СО, 2С

,

6СО, 2С ,

3

,

3 ,

0,6

.

Теплота сгорания газа, в зависимости

от содержания в нём тяжелых углеводородов

и водорода, составляет 17,8-18,4 мДж/

.Коксовый

газ широко используют на металлургических

предприятиях для отопления коксовых

батарей, воздухонагревателей, мартеновских

и нагревательных печей прокатных цехов,

в агломерационном производстве, при

выплавке чугуна в качестве заменителя

кокса, при сушке обновленной футеровки

желобов, ковшей, многих агрегатов

металлургического производства. Иногда

водород из коксового газа извлекают и

используют его для производства аммиака-

сырья для получения удобрений и других

ценных продуктов. В обезводороженном

коксовом газе значительно увеличивается

концентрация метана и тяжелых углеводородов

и его общий химический состав представлен

такими данными, %: 52

;

4,5

;

12 СО; 4,8

;

26

;

0,8

.

Теплота сгорания этого газа возрастает

до 23мДж/

в связи с тем, что теплота сгорания

удаленного водорода в 7 раз ниже чем у

тяжелых углеводородов (соответственно

10 и 70 мДж/

)

Теплота сгорания метана составляет в

среднем 35,9 , а для СО – 12,7 мДж/м3.

,

0,6

.

Теплота сгорания газа, в зависимости

от содержания в нём тяжелых углеводородов

и водорода, составляет 17,8-18,4 мДж/

.Коксовый

газ широко используют на металлургических

предприятиях для отопления коксовых

батарей, воздухонагревателей, мартеновских

и нагревательных печей прокатных цехов,

в агломерационном производстве, при

выплавке чугуна в качестве заменителя

кокса, при сушке обновленной футеровки

желобов, ковшей, многих агрегатов

металлургического производства. Иногда

водород из коксового газа извлекают и

используют его для производства аммиака-

сырья для получения удобрений и других

ценных продуктов. В обезводороженном

коксовом газе значительно увеличивается

концентрация метана и тяжелых углеводородов

и его общий химический состав представлен

такими данными, %: 52

;

4,5

;

12 СО; 4,8

;

26

;

0,8

.

Теплота сгорания этого газа возрастает

до 23мДж/

в связи с тем, что теплота сгорания

удаленного водорода в 7 раз ниже чем у

тяжелых углеводородов (соответственно

10 и 70 мДж/

)

Теплота сгорания метана составляет в

среднем 35,9 , а для СО – 12,7 мДж/м3.

Использование богатого углеводородами газа при обогреве коксовых батарей в значительной мере затруднено из-за выделений графита при пиролизе углеводородов и образовании графитовых отложений в газопроводящей и отопительной системах печей. В других условиях сжигания обезводороженный коксовый газ является ценным топливным ресурсом, уступающим по теплоте сгорания только природному газу.