- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

Организация эффективного, по эколого-экономическим показателям, процесса коксования состоит в том, чтобы:

1) обеспечивать необходимые температурный и газодинамический режимы нагрева и спекания угольной шихты за счет регулярного контроля температур и абсолютных давлений в системах отопления и камерах коксования, регулирования расходов отопительных газов и воздуха, периодического изменения направлений движения («кантования») газовых потоков через вертикальные простенки и регенераторы, что возможно только в условиях хорошего технического состояния соответствующих систем;

2) содержать в исправном газоплотном состоянии, при сохранении живого сечения: горизонтальные газораспределительные и вертикальные каналы обогревательных стен, косые каналы, насадку и каналы регенераторов, запорно-регулирующие устройства и контрольно-измерительные приборы печей, дымовые патрубки, борова и дымовые трубы коксовых батарей;

3) сохранять в герметичном состоянии огнеупорную футеровку коксовых печей, контролируя её целостность и выполняя своевременный ремонт динасовой и шамотной кладки, в том числе методами холодного или факельного торкретирования. *)

Рассмотрим отдельные принципы и особенности ведения коксования, без знания которых нельзя решить проблему экологизацию этой стадии производства кокса. При этом особо подчеркнем, что коксовая батарея является сложным теплотехническим агрегатом, требующим больших усилий и достаточной квалификации персонала в обслуживании технологического оборудования и многих функциональных систем батареи. Важнейшей частью коксовых печей является вертикалы или обогревательные простенки рис (3.15 и 3.16), ширина которых на коксовой стороне равна, например 711мм, а на машинной стороне – 761 мм (учитывается необходимость расширения камер на 50 мм). В каждом простенке размещены вертикальные каналы (27-30 штук и более), в которых сгорают отопительные газы.

В основании каждого вертикала расположена горелка и два косых хода, соединяющих вертикал с двумя регенераторами, расположенными под каждой коксовой камерой.

*) Торкретирование является, в частности способом горячего ремонта кладки коксовых печей путем нанесения на её поверхность под действием потока сжатого воздуха, кислорода и горючего газа огнеупорных материалов – жидкой торкрет-массы. Торкрет-аппарат факельного торкретирования наносит на кладку расплавленную массу из порошков алюминия, оксидов кремния, других компонентов, формируя плотное монолитное покрытие.

Холодное торкретирование осуществляют с помощью цемент-пушек, наносящих на кладку водный раствор огнеупорного порошка и жидкого стекла.

Рис. 3.15 Устройство отопительной системы коксовой батареи: 1- дымовая труба; 2 – рабочая площадка; 3 – камеры коксования; 4 – контрфорс; 5 – газоотводящий люк; 6 – загрузочный люк; 7 – свод камеры; 8 – перекрытие печей; 9 – уровень обогрева; 10 – вертикалы; 11 – гозотоводящий канал (корнюр); 12 – регенератор; 13 – подовый канал; 14 – борова; 15 – плита; 16 – вентиляционный боров; 17 – соединительный канал (косой ход) 18 – отопительный простенок; 19 – подкамеры; 20 – общий боров.

Лицевые

стороны обогревательных простенков

одновременно являются стенками камер.

В целом кладка простенков выполнена на

шпунтовых соединениях (выступах –

пазах), обеспечивающих достаточную

исходную герметичность и устойчивость

кладки против боковых нагрузок.

Лицевые

стороны обогревательных простенков

одновременно являются стенками камер.

В целом кладка простенков выполнена на

шпунтовых соединениях (выступах –

пазах), обеспечивающих достаточную

исходную герметичность и устойчивость

кладки против боковых нагрузок.

В

Рис. 3.16 Часть конструкции обевательного простенка камеры

кладке современной коксовой батареи используют 440–600 фасонных огнеупорных изделий, общей массой до 20 тыс. тонн, из которых около 75% динасовых и 25% шамотных.Температурно-тепловой режим коксования предусматривает неравномерный обогрев по длине камеры (отопительного простенка) в связи с тем,

что при обязательной конусности камеры (уширении на 40-60мм от машинной к коксовой стороне), каждой группе отопительных каналов простенка соответствует разное количество нагреваемой в камере шихты. Распределение температур в вертикальных каналах по длине камеры представляет собой наклонную температурную линию с увеличением температуры к коксовой стороне на 50-800С. В связи с большими потерями тепла в крайних вертикалах в них подают в 1,5-2 раза больше тепла, чем в удаленные от них. Стремятся регулировать подачу тепла и с учетом большей плотности шихты в объемах камер коксования, соответствующих прямой загрузке шихты через три – четыре люка.

Шихта уплотняется и сегрегирует при падении с большой высоты камер (до 7-8 м) и поэтому в осевой части загрузочных конусов её плотность получается наибольшей. При неравномерной подаче тепла по длине камер коксования необходимо обеспечивать равномерное распределение отходящих газов по длине регенераторов с целью улучшения утилизации тепла этих газов.

Такой режим служит получению кокса одинаковой степени готовности во всех объемах камер коксования. Для этой же цели необходимо равномерно обогревать шихту по высоте камер, что является непростой задачей, поскольку приходится регулировать не только расход и качество смешивания отопительного газа и воздуха, но и влиять на длину факелов горения, в частности, путем использования рециркуляции отходящих газов с температурой 1250-13000С. Рециркуляция, то есть возвращение 20 – 50% горячих продуктов горения в восходящий вспыхнувший поток газа способствует замедлению горения и растягиванию факелов вверх по высоте обогревательных простенков.

Расчетами и опытным путем установлен оптимальный уровень температур нагрева кладки печей. Так, максимальная температура в любой точке кладки любого вертикального канала не должна превышать 14500С, а внизу камер, на поду – 14100С. Средняя температура в крайних вертикалах не должна быть выше 16000С с машинной и 13000С с коксовой стороны. Не допускается опасное снижение температуры динасовой кладки стен ниже 6000С, при которой возможны ее разрушения и, как следствие большие утечки коксового газа из камер коксования в систему отопления. Измеряют температуру оптическими термометрами, однако существует шкала ориентировочной визуальной (через смотровой люк) оценки температуры по вертикальным каналам обогревающих простенков (обычно 5 – 6 каналов с машинной и 4-5 с коксовой стороны). По этой шкале определенной интенсивности свечения (частоте, цвету) нагретой кладки стен соответствуют определенные температуры: темно-красный – 7000С; ярко-вишнево-красный – 10000С; белый – 13000С; ослепительно-белый – 15000С. Обогрев печей обычным коксовым и особенно обезводороженным коксовым газом сопряжен с заграфичиванием газораспределительных каналов, горелок, регулирующей арматуры и огнеупорной кладки печей и других устройств. Поэтому необходимо регулярное механические удаление или выжигание лишних отложений графита путем подачи в соответствующие зоны сжатого атмосферного воздуха. Нужно отметить, что часть отложений графита (5-7мм) полезна, так как они обеспечивают герметичность и прочность кладки стен, исключая прососы прямого коксового газа в отопительную систему печей. Избыточные отложения на кладке сводов и стен графита (пироуглерода), затрудняют эксплуатацию печей и даже могут приводить к длительным аварийным простоям, вследствие «бурения» печей при выдаче кокса.

При сжигании коксового газа с теплотой сгорания 17-18 мДж/м3 в сравнении, например, со сжиганием доменного (теплота горения 4-5 мДж/м3 при добавке 5-7% коксового газа) требуется почти в 5 раз больше воздуха на 1м3 газа, однако выход продуктов горения на 1 мДж тепла получается в 1,4 раза меньше и газодинамическое сопротивление тракта удаления продуктов горения в этом случае составляет значительно меньшую величину. Расход доменного газа и потеря тепла с его продуктами горения при коксовании одинаковой массы шихты возрастают из-за увеличения плотности продуктов горения до 1,39 кг/м3 против 1,22 кг/м3 для коксового газа. Температура в отопительной системе при сжигании доменного газа на 200-3000С ниже, поэтому больше продолжительность коксования. Отсюда следует, что применение необогащенного доменного газа является невыгодным и возможно только в исключительных случаях.

Примечательно, что температура продуктов горения после участия в обогреве простенков составляет около 13000С. С этой температурой они входят в регенератор и охлаждаются в них до 300-3500С. Температура воздуха (или доменного газа), проходящего через насадку регенератора возрастает от 30-60 до 1100-12000С. Продукты горения стремятся не охлаждать в регенераторах ниже 3200С, так как при этом уменьшается тяга трубы (увеличивается плотность газов), а, следовательно, и интенсивность обогрева коксовых печей. Для этого устанавливают опытным путем оптимальную периодичность «кантовки» - изменения направлений движения газовых потоков в системе обогрева печей через 15, 20 или 25мин. Эти режимные действия согласуются с тепловым балансом процесса.

Основные представления о тепловом балансе и расходе тепла на коксование углей исключительно необходимы при решении задач энергосбережения, т.е. экологических задач. Данные о нагреве шихты получают, проводя нужные измерения в системе обогрева, включающей коксовые камеры, обогревательные простенки и регенераторы. При обычном коксовании доля теплоты горения газа составляет 97-98% от общего прихода теплоты в процессе (табл. 3.9). Более 40% тепла уносит раскаленный коксовый пирог и 47,5% парогазовые смеси, покидающие камеру коксования.

Потери

тепла с продуктами горения Q1

и внешние потери тепла Q2

составляют 26%, т.е. тепловой к.п.д. коксовой

печи составляет 74%, что соответствует

отношению

(3.1)

(3.1)

где Q – общий расход тепла.

Таблица 3.9 Тепловой баланс процесса коксования

Статья |

Доля в общем количестве тепла, % |

Статья |

Доля в общем количестве тепла, % |

Приходная часть |

Расходная часть |

||

Тепло сгорания газа |

97,9 |

Энтальпия кокса |

42,5 |

Энтальпия отопительного газа |

0,4 |

Энтальпия коксового газа |

13,0 |

Энтальпия воздуха |

0,7 |

Энтальпия химических продуктов коксования |

3,5 |

Энтальпия шихты |

1,0 |

Энтальпия водяных паров |

15,0 |

Итого |

100 |

Энтальпия продуктов горения |

16,0 |

|

Потери тепла |

10,0 |

|

Итого |

100 |

||

Для расчета промышленного теплового баланса необходимо иметь данные материального баланса коксования, свидетельствующего о затратах сырья и выходе различных продуктов коксохимического производства. Расчеты материального баланса выполняют для 100 или 1000кг влажной шихты. В приходной части – всего две статьи – сухая шихта и ее влага (табл. 3.10).

Поскольку выход из шихты валового и, в большей степени, металлургического кокса является экологическим фактором (при большем выходе годного снижаются удельные вредные выбросы), рассмотрим подробнее этот показатель.

Выход сухого валового кокса обычно составляет 73-78% от массы сухой шихты, его определяют по формуле:

(3.2)

(3.2)

где Vш – выход летучих шихты, %, Vк – выход летучих кокса (0,7 – 1%); П – припек, увеличение промышленной массы спека в сравнении с массой лабораторного спека (для углей Донбасса в среднем составляет 1,8%), определяемой при лабораторной оценке выхода летучих веществ из угля.

При влажности шихты 8%, выходе летучих из неё -20%, выход валового кокса составит:

(3.3)

(3.3)

Таблица 3.10 Материальный баланс коксования

Статья |

Массовая доля, % |

Статья |

Массовая доля, % |

||||

К влажной шихте |

К сухой шихте |

К влажной шихте |

К сухой шихте |

||||

Приходная часть |

Расходная часть |

||||||

Сухая шихта |

92,0 |

100,0 |

Аммиак |

0,2 |

0,33 |

||

Влага шихты |

8,0 |

- |

Сероводород |

0,4 |

0,44 |

||

Итого |

100,0 |

100,0 |

Пирогенетическая вода(химически связанная) |

2,8 |

3,05 |

||

Расходная часть |

|||||||

Кокс валовой |

70,8 |

77,00 |

|||||

Влага шихты |

8,0 |

- |

|||||

Смола |

2,8 |

3,04 |

Коксовый газ |

13,6 |

14,80 |

||

Сырой бензол |

0,9 |

0,98 |

Невязка баланса |

0,4 |

0,46 |

||

|

Итого |

100 |

100,00 |

||||

Расход сухой шихты на 1т валового кокса будет в этом случае равен: 1000:0,744=1344кг или влажной 1344:0,92=1461кг.

Таким образом, выход металлургического кокса из коксового спека в среднем равен 92,5% и доля отходов составляет около 8%. Массовая доля металлургического кокса, пригодного для загрузки в скипы доменных печей, определяется в основном исходной холодной прочностью кусков кокса и условиями его грохочения под бункерами доменного цеха; её величина во многих случаях существенно меньше 90% от валового выхода кокса из угольной шихты. Выход химических продуктов коксования показан в табл. 3.11; на практике его определяют расчетами по эмпирическим формулам в зависимости от выхода летучих, зольности, влажности и других показателей. Примечательно, что выход аммиака всецело зависит от концентрации в угле азота и обычно составляет 0,2-0,35% от массы сухой шихты. Считают, что от 17 до 29% массы серы угля переходит в сероводород коксового газа.

Возвращаясь к тепловому балансу отметим, что расход тепла и топливного газа на процесс коксования зависит в основном от состава газа и условий полноты его сжигания, а также режимов (температурно-теплового и газодинамического) ведения процесса обогрева печей. Кроме общих начальных сведений о процессе нагрева печей изложим основные принципы регулирования упомянутых режимов.

Газодинамический режим – это регламентированное распределение давлений газов в камерах коксования и отопительных системах печей. От этого режима зависят эколого-экономические показатели и в значительной мере – стойкость и герметичность футеровки коксовых печей.

Инженером Р.З. Лернером еще в 1938г разработаны принципы регулирования газодинамического режима коксовых печей. Основным фактором, мобилизовавшим на создание таких принципов, явилось вредное явление перетока отходящих газов, воздуха и прямого коксового газа через отопительные простенки камер коксования.

В начальной стадии процесса коксования, когда из слоя бурно выделяются газообразные вещества, избыточное давление в камере повышается до 6кПа (0,06 атм) и парогазовые продукты проникают в отопительную систему через возможные щели и неплотности раскаленной до 1100-12000С кладки стен. Нагрев или неполное горение углеводородов прямого коксового газа приводит к выделению в отопительных каналах большой массы графита или сажистого углерода. Графит, выделившийся таким же образом внутри камер коксования, покрывает поверхность кладки сводов и стен, неплотности дверей коксовых печей, ограничивая утечки газа в отопительную систему и атмосферу.

В конце процесса коксования выход летучих веществ из шихты резко снижается от исходных 27-30% до 1% в коксе и давление в камере может опуститься ниже абсолютного давления в отопительной системе, которое всегда ниже атмосферного. В этом случае кислород воздуха горения, восходящего по вертикалам обогревательного простенка проникает через щели, трещины, прогары кладки, вызывая выгорание графита и уменьшение герметизации стен. Проникающий в камеру воздух приводит к возгоранию кокса периферийной части слоя с увеличением температуры до 16000С и более. Динасовая кремнистая футеровка стен в присутствии основных и амфатерных оксидов золы кокса (CaO, MgO, Al2O3) превращается в легкоплавкий шлак, разрушающий часть кладки камеры коксования. Через разграфиченные неплотные швы и дыры разрушенной футеровки стен коксовых печей при очередной загрузке и коксовании шихты в отопительную систему проникает большое количество «загрязненного» смолами, пылью и другими токсичными веществами коксового газа. Проникающий газ частично сгорает в восходящем потоке системы отопления, где есть избыток воздуха, а часть углеводородов газовой смеси, как уже отмечено, разлагается и в отходящем газе наблюдается присутствие черной сажи на выходе из дымовой трубы. При многократном повторении таких явлений образуются трещины и прогары в кладке камер коксования, оплавляется насадка регенераторов, существенно уменьшается выход, увеличивается зольность валового кокса, снижается теплота сгорания коксового газа, падает производительность процесса, увеличиваются вредные выбросы из системы отопления в виде сажи, графита, моноксида углерода, сернистых соединений, бензапирена, цианидов, роданидов и других. Разрушения кладки, обусловленные в основном перетоками газов, достигали иногда такого критического уровня, что срок службы отдельных батарей сокращался от нормативных 20-25 до 8-10 лет.

Принципы регулирования газодинамического режима позволяет резко уменьшить вероятность возникновения таких негативных процессов.

Основной смысл принципов регулирования газодинамики в нижеследующем:

1. Режим работы газосборника коксовых печей, подключенных к газовой сети отсоса и переработки парогазовых продуктов коксования с помощью эксгаустеров (дымососов, газодувок), должен обеспечивать избыточное давление на поду камер коксования не менее, чем 5Па и не более 30Па. Давление по высоте камеры увеличивается, поэтому если на поду камеры создано давление 5Па, то нужное избыточное давление в любой точке объема камеры гарантируется. Расчеты показывают, что избыточное давление в газосборнике должно составлять 113 Па при разности уровней пода камеры и оси газосборника равной 9м (Ризб=5+(1,2*9)=113Па) и при разности высот равной 11м такое давление составляет 137Па (1,2кг/м3 – разность плотностей газа и воздуха при соотвествующих температурах). На вновь введенной батарее давление в газосборниках увеличивается на 30-50Па до полного заграфичивания (герметизации) кладки камер коксования. В связи с колебаниями давления коксового газа в газосборнике и вероятностью снижения давления в нижней части камеры (на поду) ниже атмосферного, расчетную величину избыточного давления газа в газосборнике увеличивают на 30-40Па. Таким образом, рабочее давление газа в газосборнике при устойчивом режиме коксования должно составлять не менее 100-120Па. При увеличениях периодов коксования, уменьшении количества работающих печей давление в газосборниках уменьшают в 2-3 раза.

2. Второй принцип касается поддержания необходимого разрежения в верхней части регенераторов, работающих на восходящем потоке. Величина этого разрежения должна быть не менее 50-60Па.

3. Третий принцип предусматривает регулирование определенного разрежения в соответсвующих участках отопительной системы. Если распределение абсолютных давлений (разрежения) по высоте отопительной системы будет постоянным, то стабильными будут расходы газа и воздуха, температуры нагрева стен, условия заграфичивания футеровки стен (утечки коксового газа в отопительную систему не должны превышать 2,5%) и, наконец,стабильными будут показатели качества кокса.

Более полно принципы и способы регулирования обогрева печей с помощью соответствующих средств контроля и управления параметрами теплового и гидравлического режимов изложены в специальной учебной литературе. Общими правилами регулирования процесса коксования предусмотрены: систематическое измерение температур по контрольным вертикалам машинной и коксовой сторон при нисходящем потоке газов, а также обеспечение температур на машинной стороне на уровне 1270-13500С и на коксовой – 1310-13800С. Для управления процессами нагрева шихты предусмотрено измерение и регулирование: расходов, давлений и температуры в системах отопления и отвода коксового газа; содержания кислорода и диоксида углерода в продуктах горения, теплоты сгорания отопительного газа и многих других параметров. Контрольно-измерительные приборы и пульты управления переключением (кантовкой) потоков газов, изменением расходов, давлений и температур сосредоточены, преимущественно, в специальном, так называемом контовочном помещении коксовой батареи, откуда процессом управляют операторы-газовщики.

Следует повторно подчеркнуть, что движение в системе обогрева печей отопительного газа, воздуха, продуктов горения обусловлено тягой дымовой трубы, следовательно, абсолютное давление в системе всегда ниже атмосферного и ниже давления газов в камерах коксования.

Тяга (величина разрежения), развиваемая дымовой трубой зависит от высоты трубы и разности между плотностями воздуха и нагретых дымовых газов. Если принять летнюю температуру воздуха 300С, а температуру отходящих газов 2700С, то при высоте трубы 100м и отоплении печей коксовым газом тяга трубы (разрежение в дымовом борове) составит:

,

(3.4)

,

(3.4)

где H – высота трубы, м; ∆ ρ т – гидравлическое сопротивление трубы, Па; g =9,81 – переводной коэффициент, кг/м2 в Па; ρв и ρг – плотности воздуха и отходящих газов при нормальной температуре; Тв и Тг – абсолютная температура воздуха и газа в кельвинах (К).

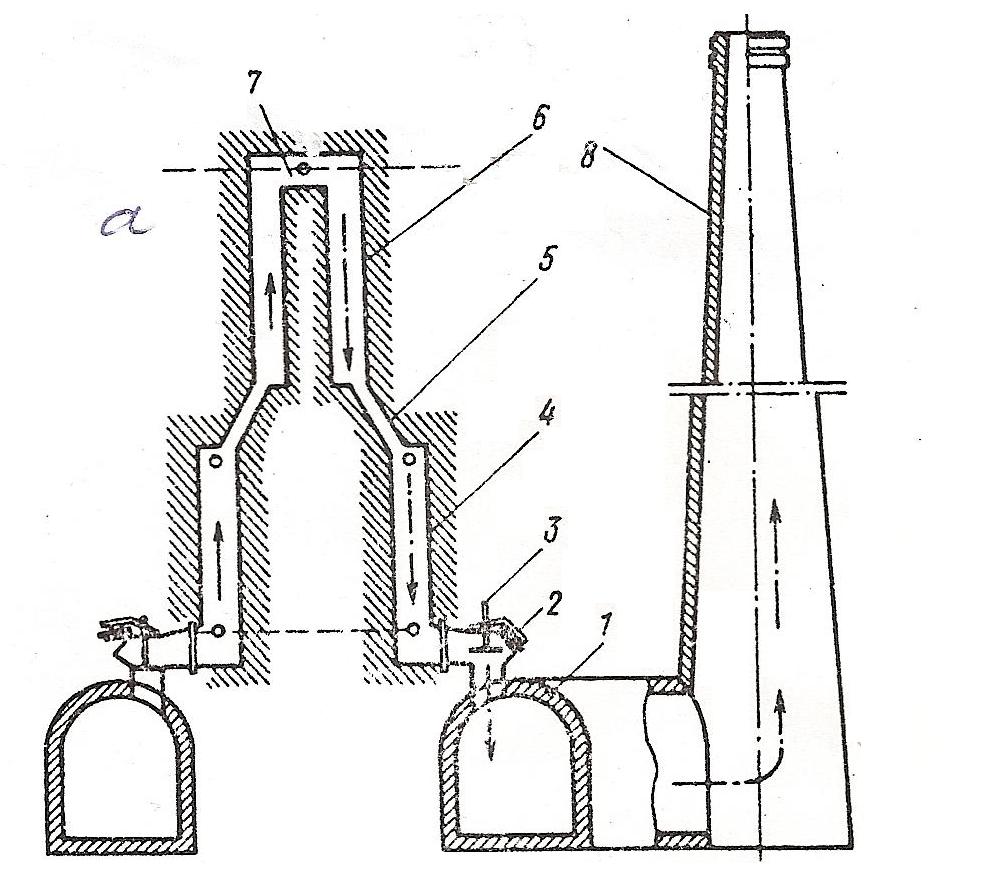

Схема движения газов в системе отопления показана на рис 3.17.

Рис. 3.17 Схема движения газовых потоков в отопительной системе.

а, б – восходящий и нисходящий потоки; 1 – боров; 2 – крышка газовоздушного клапана; 3 – дымовой клапан; 4 – регенератор; 5 – косой ход; 6 – вертикальный канал; 7 – поворотный канал; 8 – дымовая труба.

В зимнее время при температуре окружающего воздуха минус 200С тяга трубы при отоплении коксовым газом возрастает от 510 до 745 Па. При переходе к отоплению доменным газом (Рг=1,4кг/м3 и tг=25000С) тяга трубы значительно (на 22%) снижается: до 412Па летом и до 617Па зимой. Тяга трубы обеспечивает нужную интенсивность обогрева коксовых печей, является весьма значительным технологическим фактором, поэтому высоту трубы иногда увеличивают до 120м и более.

Расход тепла на коксование шихты зависит от многих факторов: влажности шихты, ее компонентного состава, продолжительности коксования, разновидности и условий сжигания отопительного газа, температурно-теплового и газодинамического режимов и др. Расход тепла на удаление 1кг влаги вдвое больше, чем на коксование 1кг сухой шихты (соответственно 5070 кДж/кг и 2360 кДж/кг), следовательно, при увеличении влажности шихты на каждый 1% влаги нужно увеличивать на 100С температуру в отопительных каналах или удлинять период коксования на 20-40 минут при неизменной температуре. Унос тепла из камеры коксования составляет в кДж/кг: для кокса – 1500; газа – 2700; химических продуктов – 1900 и водяных паров – 3800. Из этого следует, что если выход летучих шихты возрастает, а выход кокса, соответственно, уменьшается, то расход тепла на коксование заметно увеличивается. Это становится значительным при коксовании газовых и длиннопламенных углей с большим выходом из них летучих соединений.

При сохранении периода коксования за счет повышения температуры в отопительных каналах возрастают потери тепла в окружающее пространство и с продуктами горения. Расход тепла увеличивается на 1-1,5% в расчете на 1ч сокращения периода коксования или на 30 кДж/кг влажной шихты. Отопление коксовых батарей коксовым газом позволяет экономить 130-250 кДж/кг шихты, в связи с меньшим уносом тепла с отходящими газами, чем в случае использования доменного газа. Условия сжигания газа обусловлены выбором оптимального коэффициента избытка воздуха в диапазоне 1,25-1,45 ед. и степенью его перемешивания с отопительным газом.

Суммарные затраты тепла на коксование составляют при обогреве коксовых печей смесью коксового и доменного газов 2500 – 2700 мДж/т сухой шихты или 3400-3600 мДж/т кокса (3,4-3,6 гДж/т).

Представления о режимах и некоторых факторах коксования позволяют оценить возможности их совершенствования с целью охраны окружающей среды. Экологические результаты возможной модернизации процессов коксования шихты и оборудования коксовых батарей можно представить в таком виде:

1. Четкое соблюдение оптимальных режимов нагрева хорошо подготовленной шихты в камерах коксования позволяет увеличить выход валового продукта из сухой шихты и металлургического кокса из спека на 2-3% относительно средней величины этих показателей (соответственно 75,5 и 92,5%). Минимум на такую же величину произойдет уменьшение удельных газопылевых выбросов.

2. Исключение значительных перетоков газов через отопительные простенки коксовых печей практически полностью ликвидирует существенные выбросы сажи, СО, бензапирена, оксидов азота, других токсичных веществ с отходящими газами. При этом возможно увеличение выхода валового кокса, уменьшение зольности и повышение его прочности, сохранение герметичности и стойкости кладки коксовых печей.

3. Повышение производительности коксовых батарей на 25-35%, в частности, за счет повышения насыпной плотности, уменьшения влажности и увеличения температуры шихты открывает возможности кардинального сокращения (вывода из эксплуатации) примерно на 30% числа предельно изношенных батарей – самых заметных источников загрязнения окружающей среды

4. Сооружение более мощных коксовых батарей с широкими (500мм) камерами, объемом каждая 55-63м3 при использовании в строительстве высокоплотной динасовой или блочной, малошовной, тонкой футеровки (70-90мм вместо 110мм) обогревательных простенков печей позволит резко ограничить упомянутые перетоки газов; сократить на 3ч периоды коксования угольных шихт, увеличить производительность на 30-40%, уменьшить удельные выбросы.

5. Предпочтительное использование относительно дешевой смеси коксового и доменного газов позволяет организовать более полное их сжигание, эффективное коксование шихты, уменьшить образование токсичных выбросов при условии применения эффективной предварительной очистки коксового газа, в частности, от сернистых соединений – преимущественно от сероводорода.