- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.3.7.1 Непрерывные процессы коксования

В развитии основного традиционного процесса производства кокса во всем мире отмечаются многие крупные достижения. Лучшие конструктивные решения, рассмотренные выше по мощным коксовым батареям, модернизированные современные технологии обеспечивают в передовых странах нормальные экологические условия, высокое качество кокса и производительность процесса. В Германии предложена конструкция батареи с коксовыми печами объемом 145м3, размерами 9700х750х20000 мм, разовой выдачей кокса 100т. Уменьшение толщины обогревательных простенков от 110 до 70-90 мм в Германии, Японии, Франции, Англии привело к росту температуры простенков на 1000С, сокращению периода коксования на 3ч. При загрузке сухой шихты с температурой 1000С, применением динаса высокой теплопроводности производительность возросла, соответственно, на 28 и 20%, что позволило уменьшить число печей в батарее от 100 до 52 шт и значительно сократить количество вредных выбросов.

Однако, слоевому процессу коксования присущи значительные недостатки. Главный из них – ограниченность сырьевой базы. Для коксования можно использовать только спекающиеся угли, неспекающиеся применяют лишь в небольших количествах. Между тем в природных запасах преобладают слабоспекающиеся и неспекающиеся угли, а спекающиеся являются особо дефицитными. Получаемый в слоевом процессе кокс неоднороден, что вытекает из самой сути слоевого процесса. Часть шихты, прилегающая к простенкам очень быстро нагревается до высокой температуры и затем длительное время находится в печи при температурах 9000С и выше. Шихта в центре камеры прогревается медленнее, кокс выдают из печи сразу, как только достигается конечная температура (1000-10500С) по оси камеры. В объемах коксуемого слоя шихты, удаленных на разные расстояния от обогревающего простенка, образуется кокс с разными, иногда неудовлетворительными показателями по прочности и гранулометрическому составу. Отдельные стадии процесса коксования следовало бы проводить при разных скоростях нагрева, однако в современных коксовых печах это неосуществимо.

Интенсивность подвода тепла к простенку камеры относительно постоянна, а поступление тепла в каждый слой по ширине камеры переменно и не поддается регулированию (см. рис. 3.14). Периодичность процесса зачастую обуславливает большое загрязнение атмосферы, вызывает значительные трудности автоматизации коксохимического производства. Поэтому многие годы ведущие специалисты ряда стран разрабатывают различные варианты непрерывных процессов коксования углей.

Ознакомимся с некоторыми из них.

1. В производстве формованного кокса по способу Л.М. Сапожникова, опробованного в промышленных условиях еще в середине ХХ века, отдельные стадии процесса коксования осуществляют в автономных аппаратах, что позволяет выдерживать оптимальные режимы отдельных процессов.

Тонкоизмельченный слабоспекающийся уголь (90-95% класса – 3мм) нагревают в течение нескольких секунд до температуры 450-4700С газовым теплоносителем с температурой 580-6000С, подаваемым в каскадные циклонные подогреватели. Выдержанный в течение 0,5-2 мин в отопительной камере нагретый уголь представляет собой сплошную пластическую массу, которую подают в прессформовочную машину. Формованные изделия округлой формы с поперечными размерами 60-70мм подают в вертикальные печи с внешним обогревом, где четко выдерживаются заданные температуры, при которых протекает спекание и формирование структуры кокса. Формованный кокс имеет высокие металлургические свойства: ударная прочность М40 – около 90%; показатель М10 – 6%, содержание фракции 40-60мм в коксе после барабанного испытания составляет 85%. Формованный кокс успешно испытан в доменной печи объемом 1000м3.

Внедрение способа непрерывного коксования не состоялось из-за трудностей в конструктивном исполнении отдельных агрегатов и больших удельных капитальных затрат.

2. Коксование углей в кольцевых печах, опробованное в лабораторных условиях также является непрерывным процессом. На вращающейся под внутри неподвижного обогреваемого кольцевого туннеля загружают тонкий слой (50-200мм) подготовленной угольной шихты. По ходу движения шихты происходит ее нагрев по определенному регулируемому температурному режиму. За время одного оборота пода образуется коксовый спек и газообразные продукты, которые отводят для переработки. Этот способ по ряду причин также не внедрен в промышленности.

3. Непрерывный процесс производства коксобрикетов для крупных доменных печей реализован в Японии на заводе Тобата (рис. 3.21).

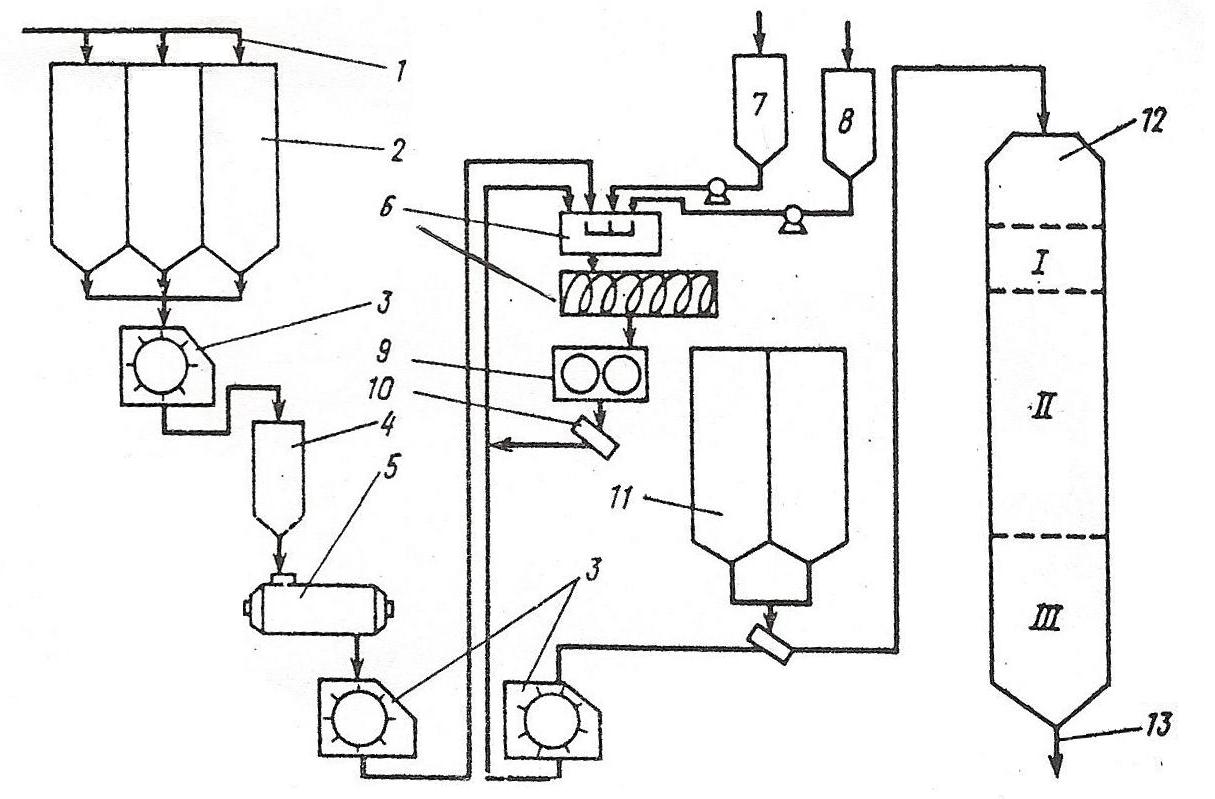

Различные марки углей 1 через дозирующие бункера 2 подают в молотковую или роторную дробилку 3. После осушения шихтовой смеси при температуре 1200С в барабане 5 и окончательного измельчения до крупности 0-1,5мм во второй дробилке угольную шихту увлажняют горячей водой, добавляют в неё 7% разогретого пека и после смешивания в шнековом смесителе 6 подают в валковый брикетный пресс 9. Мелочь из сырых брикетов после пресса и накопительного бункера 11 выделяют грохочением и возвращают в смеситель. Брикеты подвергают коксованию в шахтной печи 12 объемом 113м3, разделенной на низкотемпературную и высокотемпературную зоны I и II. В процессе охлаждения кокса используют инертный газ – азот (зона шахтной печи III). Опубликованы данные об успешном применении коксобрикетов в доменной плавке.

Рис. 3.21. Схема производства коксобрикетов (Япония): 1 – уголь; 2 – дозировочные бункера; 3 – дробилка; 4 – бункер влажной шихты; 5 – сушильный барабан; 6 – смеситель; 7 – емкость связующего; 8 – горячая вода; 9 – брикетный пресс; 10 – грохот отсева мелочи; 11 – бункера сырых брикетов; 12 – шахтная коксовая печь; 13 – коксобрикеты; I – низкотемпературный пояс; II – высокотемпературный пояс; III – зона тушения.