- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.3.3 Совершенствование режимов коксования углей

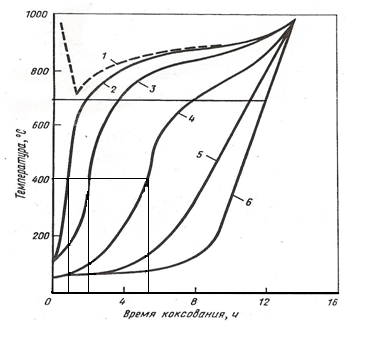

Процесс коксования шихты проходит через несколько ранее рассмотренных стадий, определяемых температурой нагрева слоя. Распределение температур в слое шихты определяет ход термохимических превращений в нем и образование конечных продуктов коксования определенного количества и качества. Температура обогревающих стен коксовых камер составляет обычно 1100-12000С. После загрузки холодной угольной шихты температура обращенных в камеру коксования поверхностей стен на короткое время снижается до 650-7500С и через 30 – 60 минут вновь повышается, достигая 800-8600С (рис 3.14 кривая 1). Прилегающий к стене камеры слой шихты быстро нагревается до 6000С – температуры перехода шихты в пластическое состояние и затвердевающую структуру полукокса. Теплопроводность угля и пластической массы невелика, поэтому прогрев удаленных от стен слоев протекает медленно. По кривым рис 3.14 видно, что нагрев шихты до температуры 4000С, при которой начинается интенсивное формирование пластической массы, достигается в слоях 2, 3 и 4 (отстоящих от стенки печи на расстояниях 50, 110, и 150 мм) соответственно, через 1, 2 и 5 часов. В осевой зоне камеры плавление шихты начинается через 10 часов от начала процесса. Переход полукокса в кокс, начиная с температуры 7000С, означает повышение интенсивности передачи тепла, быстрое увеличение температуры в связи со значительным ростом теплопроводности кристаллизующихся продуктов коксования (полукокс, кокс).

Скорость образования пластического слоя максимальна у стен камеры и толщина этого слоя увеличивается от 3-4 до 30-40мм. Наибольшие температурные и усадочные напряжения, повышенная трещиноватость возникают в периферийных (пристеночных) слоях формирующегося кокса.

В значительно меньшей степени это наблюдается в удаленных от стенок слоях. Поэтому в ширококамерных печах кокс получается более крупным и прочным, чем в узкокамерных – массовая доля трещиноватого кокса в них меньше.

Рис. 3.14 Изменение температуры по ширине слоя коксуемой шихты в зависимости от времени коксования (ч), расстояния от точек измерения температуры в слое до поверхности греющей стены камеры, мм: 1 – поверхность стены; 2 – 50; 3 – 110; 4 – 150; 5 – 190; 6 – 200мм.

Нагрев и спекание угольной шихты протекает не только со стороны стен камер, но одновременно и со стороны нижней, подовой и верхней, сводовой частей камер коксования. «Круговой» пластический слой создает сопротивление движению выделяющихся из угля газов и паров, вследствие чего их давление через 1-2ч от начала процесса может достигать 1-2 кПа и более. Несмотря на то, что прямой, нечищеный коксовый газ отсасывается из газосборника батареи эксгаустерами (газодувками), в камерах всегда поддерживается положительное давление. Газы и пары по мере повышения их давления прорываются через пластический слой вверху камеры или в боковой её части. Меньшее количество газов удаляется из слоя вверх, в подсводовую часть камер, через толщу пористой нерасплавленной, сухой и частично разложившейся шихты, а большая часть (75-85%) газов отводится по так называемой горячей стороне слоя (полукокса, кокса) и по щелям шириной до 10-15 мм вдоль стен камер, образовавшихся вследствие усадки коксового пирога. Газы горячей стороны отличаются по составу от газов холодной шихтовой стороны; в них более высокое содержание водорода и меньшее содержание метана.

В процессе коксования наблюдаются усадка слоя в горизонтальном и вертикальном направлениях, а также образование массовых продольных и поперечных трещин в формирующемся коксовом спеке. Коксовый пирог за 2-3ч до конца процесса разделяется на отдельные куски.