- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.3.2 Бездымная загрузка угольной шихты в коксовые печи

Современные устройства так называемой бездымной загрузки угольной шихты должны исключать сопряженные с загрузкой вредные газопылевые выбросы в атмосферу. Такие выбросы характерны для устаревших способов и устройств загрузки (табл. 3.5).

При бездымной загрузке углезагрузочный вагон с тремя бункерами шихты устанавливают точно над загрузочными люками коксовой печи (рис 3.12). Возможное смещение осей загрузочных труб (телескопов) бункеров относительно осей загрузочных люков печей не должно превышать 10мм. При закрытых крышках (рис 3.13) газовых стояков включают подачу пара высокого давления 0,7 – 1МПа или аммиачной воды под давлением 2,5МПа через специальные форсунки, установленные в коленах стояков (поз.7, рис 3.13). Отметим, что крышки на стояках открывают, а клапанные тарелки закрывают, отделяя таким образом печь от газосборника при выдаче коксового спека из печи.

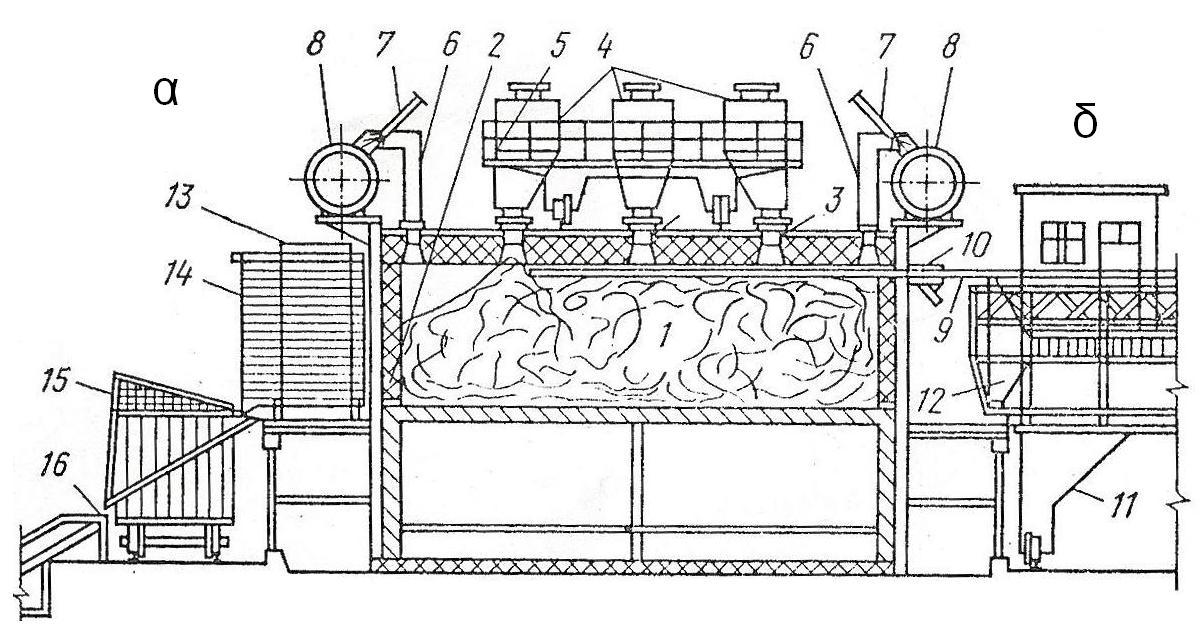

Рис 3.12 Схема бездымной загрузки шихты в коксовую камеру:

1 – коксовая камера; 2 – двери; 3 – загрузочные люки; 4 – бункера; 5 – загрузочный вагон; 6 – стояки; 7 – сопла инжекторов; 8 – газосборники; 9 – планировочная штанга; 10 – уплотняющее устройство; 11 – коксовыталкиватель; 12 – штанга выдачи кокса; 13 – двересъемная машина; 14 – коксонаправляющая; 15 – тушильный вагон; 16 – рампа; α – коксовая сторона; δ – машинная сторона.

Инжектирующая скоростная струя пара или воды, подаваемых под высоким давлением, создает разрежение в газовых стояках и обеспечивает удаление выделяющейся газопылевой смеси из коксовой печи в газосборники коксовой батареи.Если разрежение в подсводовом пространстве коксовой печи достигает 50Па и менее, благодаря созданию разрежения в газовом стояке, выбивание пламени, пыли и газов из-под загрузочных телескопов вагона не наблюдается. Разрежение под сводом середины печи (второй загрузочный люк) не должно превышать 100Па, во избежание создания условий, при которых возможно удаление из печи графита, который «загрязняет» прямой коксовый газ, смолы и другую химическую продукцию коксования, но при этом может герметизировать кладку стен и свода печей, наслаиваясь на ней. Шихту из бункеров вагона загружают в печь в определенной последовательности.

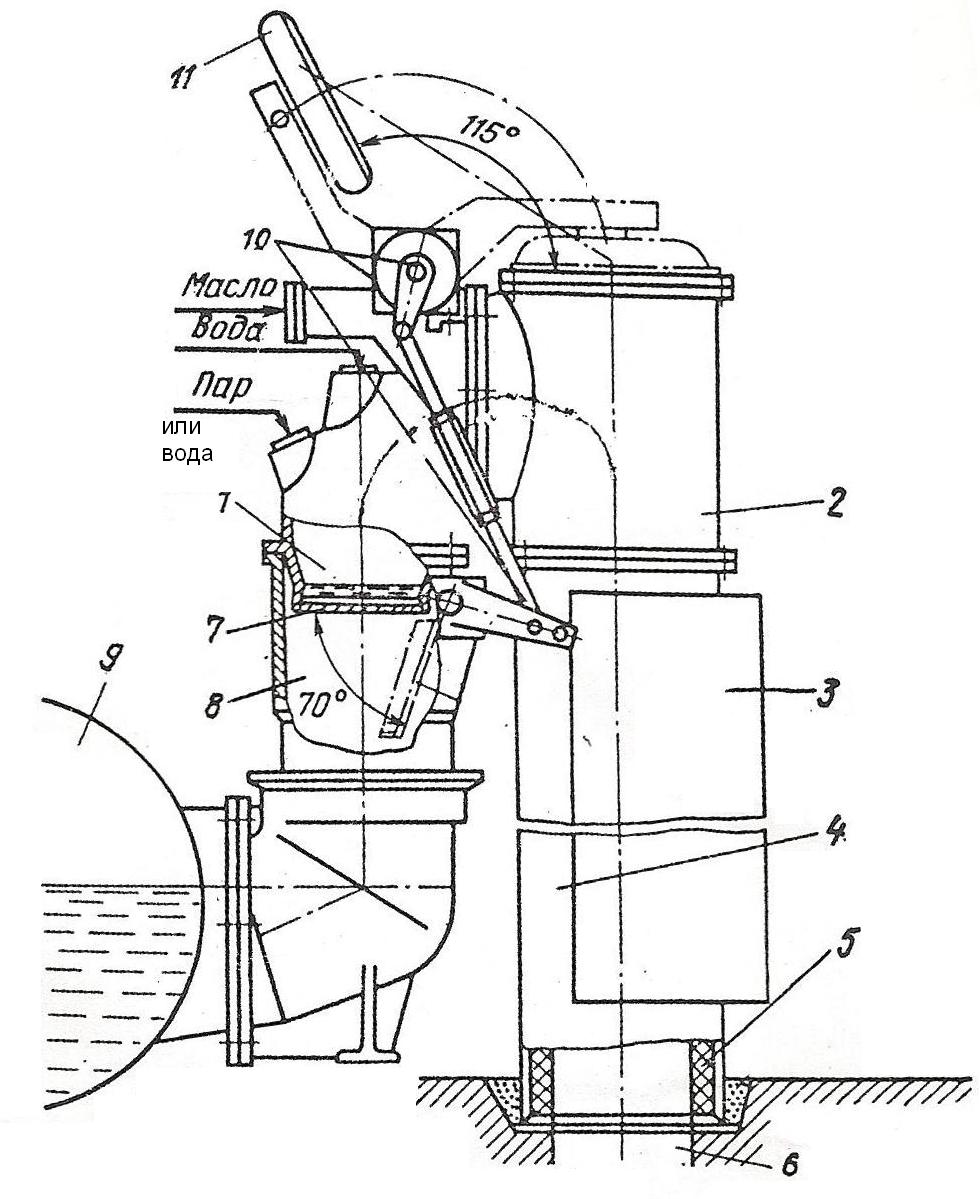

Рис 3.13 Устройство для отвода парогазовых продуктов из камеры коксования: 1 – клапанная коробка; 2 – колено стояка; 3 – экран; 4 – стояк; 5 – футеровка стояка; 6 – газоотводящий люк; 7 – клапанная тарелка; 8 – гидрозатвор; 9 – газосборник; 10 – гидравлический привод; 11 – крышка.

Вначале выдают шихту из бункера коксовой стороны, затем из бункера машинной стороны. Завершают загрузку выдачей шихты из среднего бункера и вводом в печь планирной штанги коксовыталкивателя, которая выравнивает (планирует) поверхность шихты и уплотняет её.

Планирование шихты является важнейшей частью процесса загрузки, которое в значительной мере определяет:

1) распределение шихты в объеме камеры коксования;

2) высоту подсводового пространства над слоем шихты, температуру в этом пространстве и качество коксового газа;

3) степень повышения насыпной плотности шихты, уровень температур и качество кокса в верхней части слоя загрузки;

4) общие затраты времени на подготовку печей к коксованию, производительность коксовой батареи;

5) количество газопылевых выбросов.

Уровень заполнения шихтой коксовой печи должен быть таким, чтобы расстояние между шихтой и сводом печи было равным 250-350мм. Существенно меньшее расстояние затрудняет отвод прямого коксового газа, нарушает газодинамический режим коксования, а большее приводит к перегреву – пиролизу углеводородов коксового газа, повышенному отложению графита на кладке свода и стен печи.

Инжектирование газов загрузки приводит к уносу большого количества угольной пыли в газосборники, ухудшению качества каменноугольной смолы и пека. Поэтому влажность шихты часто стремятся не опускать ниже 8-10%. В зарубежной практике вместо инжекции применяют устройства отсасывания газов загрузки (через отверстия в своде) в систему их очистки от пыли и дожигания, расположенную непосредственно на углезагрузочном вагоне.

Такие же системы отвода и очистки газов применяют при загрузке подсушенных и подогретых шихт.

Конструкция современного углезагрузочного вагона (носителя системы отсоса и обезвреживания газов загрузки) обеспечивает его работу в автоматическом, управляемом с выносного пульта режиме, при выполнении следующих функций:

1) набор и взвешивание шихты;

2) доставку шихты к загруженной печи; 3) открывание и закрывание загрузочных люков;

4) выгрузку шихты из бункеров в заданной последовательности;

5) очистку газовых стояков, их горловин и загрузочных люков от наслоений графита;

6) управление крышками стояков, гидрозатворами клапанных коробок (см. рис, 3.14) и кранами включения инжекции или иных средств отсоса и обезвреживания газов загрузки.

Предусмотрено устройство механизированной уборки просыпи угольной шихты из загрузочного вагона. В целом совершенная конструкция вагона позволяет отказаться от ряда опасных и тяжелейших операций, выполняемых рабочими загрузки – люковыми, работающими в условиях высокой температуры (40-600С и более) и загазованности наверху коксовой батареи.

Экологические результаты применения современных способов и устройств загрузки коксовых печей можно представить таким образом: 1. За счет локализации и обезвреживания газопылевых выбросов загрузки угольной шихт удается исключить на 80-90% их появление в атмосфере, т.е. выбросы загрузки снизить в 5-10 раз.

2. Плотная укладка шихты с соблюдением необходимого расстояния от поверхности слоя загрузки до свода печи (250-350мм) способствует увеличению производительности процесса, повышению выхода годного продукта, снижению удельных выбросов ориентировочно на 5-10% и более.

3. Исключение недогруза коксовых печей позволяет предотвратить разложение (пиролиз) углеводородов сырого коксового газа с нежелательным выделением графита или сажи, снижением теплоты сгорания обратного коксового газа, используемого для обогрева коксовых печей.

Здесь уместно подчеркнуть, что нежелательное образование кристаллического углерода – сажи – массы черных сферических частиц, размером 10-300нм, так называемого технического углерода, (обычно используемого в промышленности для производства резины, пластмасс, лакокрасочных материалов) или графита (тоже кристаллического, но пластинчатого углерода), всегда происходит при неполном сгорании или пиролизе соответствующих газовых компонентов по реакциям:

CH4=Cсаж+2H2; CnHm=nCсаж+(m-2)H2; 2CO=CO2+Ссаж.

Степени превращения углерода газовых компонентов (СО, CnHm) в графит или сажу зависят в основном от упомянутых условий нагрева и сжигания газов. В подавляющей части случаев практики отмечают только выделения графита, иногда акцентируют внимание на образовании выбросов сажи (более 400т в год от одной батареи).

Напомним, что теплота сгорания различных углеводородов (от метана – CH4 до тяжелых их разновидностей: этилена – C2H4, этана – C2H6, пропана – C3H8 и бутана – C4H10) в 4-7 раз больше теплоты сгорания водорода, образовавшегося в результате пиролиза тяжелых углеводородов.