- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.2 Разновидности и источники вредных выбросов коксохимического производства

В ряду основных металлургических производств коксохимическому принадлежит «ведущее» место по разнообразию, высокой токсичности и специфическому удушающему запаху многих газообразных выбросов, сбросов и твердых отходов. Если при производстве окускованного рудного сырья (агломерата и окатышей), чугуна, стали, проката контролируют в основном выбросы пыли, оксидов углерода, серы и азота, то в коксохимическом производстве дополнительно определяют концентрации в технологических, аспирационных газах и атмосферном воздухе еще минимум 7-10 вредных веществ (табл. 3.1). Коксохимическое производство оказывает наибольшее вредное влияние на здоровье работающего персонала и населения близлежащих городов и поселков в основном в связи с большими неорганизованными выбросами.

Традиционно развитие коксохимического производства, как и всей отечественной черной металлургии, к сожалению, в недостаточной мере подчинено решению проблем охраны окружающей среды. Поэтому научные исследования в этой сфере, в частности, по уровню загрязнения воздуха, воды, почвы выбросами коксохимии проводятся в ограниченных масштабах, а приведенные в табл. 3.1 данные о выбросах, по-видимому, следует считать сугубо ориентировочными.

Видно (табл. 3.1),что концентрации вредных веществ в продуктах горения и неорганизованных выбросах в десятки и сотни раз превышают ПДК в воздухе. Отсюда вытекает необходимость улавливания и нейтрализации токсичных газообразных веществ в газоочистных аппаратах, а также максимально возможного их разбавления, рассеяния в атмосферном воздухе путем удаления через высокие дымовые трубы.

Кардинальное сокращение выбросов, сбросов и отходов, как будет показано ниже, возможно и экономически оправдано за счет глубокой модернизации основных технологических процессов и оборудования, включая газоочистные аппараты и установки. Бурное развитие в стране и мире коксовой черной металлургии обусловлено созданием соответствующих огромных мощностей по добыче коксующихся углей и их многоступенчатой подготовке к процессу коксования. Шахтная и открытая добыча, а также транспортировка углей сопровождаются колоссальными затратами трудовых, материальных, энергетических и других ресурсов, большими экологическими издержками. Так, стоимость доставки на металлургические предприятия Украины дефицитных малосернистых углей из восточных регионов России эквивалентна потере 30-50% их энергетической ценности. По результатам исследований 1,5-3% массы угля теряется на железнодорожное полотно вследствие тряски открытых, неплотных вагонов и обдува их скоростными и ветровыми потоками воздуха.

Таблица 3.1 Удельные вредные выбросы коксохимического производства, предельно допустимые концентрации вредных веществ в атмосферном воздухе

Наименование ингредиентов |

Выбросы *), г/т кокса; мг/м3 отходящих и аспирационных газов

|

Предельно допустимые концентрации в воздухе, мг/ |

Показатель токсичности ЛД-50

|

|

ПДК р.з. |

ПДК с.с |

|||

1.Аммиак, NH3 |

177-490(220) |

0,2 |

0,004 |

3,8 |

2.Сероводород, H2S |

15-20(10) |

0,008 |

0,008 |

1200 |

3.Монооксид углерода, CO |

1050-1380(706) |

20 |

3 |

3,6 |

4.Цианистый водород, HCN |

7-10(5) |

0,3 |

0,01 |

0,2 |

5.Фенол, C6H5OH |

80-90(60) |

0,3 |

0,003 |

395 |

6.Бензол, C6H6 |

60-70(46) |

5 |

0,1 |

5600 |

7.Нафталин, C10H8 |

30-50(24) |

20 |

0,003 |

490 |

8.Бензапирен, C20H12 |

1-3(1,2) |

0,00015 |

|

н.д |

9.Диоксид серы, SO2 |

500-1650(630) |

10 |

0,5 |

н.д |

10.Оксиды азота, NOx |

150-170(94) |

5 |

0,085 |

н.д |

11.Пыль |

1750-2590(1276) |

4-6 |

0,5 |

н.д |

12.Сажистый углерод, графит |

Н.д. |

0,15 |

0,005 |

н.д |

*Примечания: 1 – в скобках средние ориентировочные концентрации вредных веществ в отходящих газах и неорганизованных выбросах коксохимического производства. 2 – ПДК р. з. и ПДК с.с. – предельно допустимые концентрации вредных веществ в воздухе рабочих зон и жилых массивов. 3 – ЛД50-летальная доза – концентрация токсичных веществ мг/кг массы тела животных, ведущая к гибели 50% их количества; н.д.- нет данных.

В основных технологических процессах на автономных углеобогатительных фабриках и, в особенности, на коксохимических заводах неизбежно образуются газообразные, жидкие и твёрдые отходы в полном соответствии с известным из главы 2 законом неустранимости их формирования. Объёмы отходов составляют, в совокупности, многие тысячи и даже миллионы тонн, химический и вещественный их составы отличаются, как уже подчеркивалось, большим разнообразием, что требует применения сложного технологического оборудования для их обезвреживания и утилизации. Отделения подготовки и коксования угля являются основными источниками газопылевых выбросов. Загрязненные сточные воды формируются в основном в отделениях обработки «грязного» коксового газа и, в существенно меньшей степени, в цехах переработки химических продуктов коксования.

Рассмотрим формирование этих загрязнителей окружающей среды последовательно по отдельным стадиям производства кокса и попутных товаров – коксового газа и химических продуктов коксования.

3.2.1. Отделения специальной подготовки угля, включающей процессы складирования, усреднения, дробления, дозирования, обогащения, смешивания и транспортировки углей, характеризуется, главным образом, большим пылевыделением, достигающим 480-500 г/т кокса. При обогащении углей образуется до 35-40% от их массы твердых отходов, из которых 30-50% составляет отходы флотации – угольные шламы с влажностью до 50-60%. Сухие и шламовые отходы углеобогащения складируют на открытых земельных площадях. Масса накопленных отходов углеобогатительных фабрик может достигать 10-15 млн. т и более. Под действием ветра, солнечного тепла, атмосферных осадков отходы становятся источником загрязнения воздуха, наземных и подземных вод, плодородных почв угольной пылью, многими вредными солями и органическими примесями в виде масел и реагентов флотационного обогащения углей. Кроме того, не исключено возгорание массы угля (содержание горючего углерода в шламах может достигать 15% и более) от случайных источников огня, а также вследствие воздействия факторов, вызывающих самовозгорание угля.

В результате химического взаимодействия угольного вещества с кислородом воздуха на поверхности угольных частиц образуются неустойчивые соединения перексидного состава, которые распадаются с образованием О, СО, С и выделением тепла. Углубление процесса окисления угля приводит к формированию углекислородных комплексов и более интенсивному выделению тепла. Температура угольной массы увеличивается до 50-600С, нагрев ее ускоряется и достигает температуры появления очагов самовоспламенения – 290-3500С.

Вторым

фактором разогрева угля может быть

жизнедеятельность серобактерий,

выделяющих большое количество тепла с

повышением температуры среды обитания-слоя

сернистых отходов до 300 – 3500С.

Тлеющее горение угля в толще подсушенных

отходов сопровождается значительными

выбросами СО, бензапирена, S ,

,

S,

диоксинов и фуранов. Такое же самовозгорание

угля и загрязнение атмосферы может

произойти при длительном хранении его

больших запасов на усреднительных

складах.

S,

диоксинов и фуранов. Такое же самовозгорание

угля и загрязнение атмосферы может

произойти при длительном хранении его

больших запасов на усреднительных

складах.

3.2.2. Загрузка угольной шихты с влажностью 7-9% и более в раскаленные коксовые печи с температурой греющих стен 1100-12000С сопровождается образованием залповых выбросов парогазовой смеси в количестве 3-5м3/т шихты, уносящей в атмосферу вредные вещества, в количестве, г/т кокса: 400 пыль; 46СО; 22 Н2S; 17NH3; 0,6HCN; 1,1C6H5OH; 190CnHm; 32SO2 и 55NOx.

Выделение паров и газов из интенсивно нагреваемой шихты протекает настолько бурно, что давление в камере, подключенной к системе отсоса газов, может достигать 6 КПа (0,06 атм.). Таким образом, начало высокотемпературного процесса производства кокса сопряжено с большими газопылевыми выбросами. В целом основной комплекс технологических процессов коксовой батареи (подготовка, загрузка, коксование шихты, выгрузка, тушение и обработка кокса) является источником 75-80% и более выбросов коксохимического производства.

3.2.3. Процесс коксования угольной шихты, продолжающийся 14-16ч и более в каждой печи и почти непрерывный процесс в блоке печей коксовой батареи, сопряжен с двумя независимыми газовыми потоками, разделенными функционально и трассами движения. Первый поток в виде воздуха горения, отопительных газов (доменный, коксовый или их смеси), образующихся продуктов горения, обеспечивает нагрев шихты в коксовых печах и затем отводится в атмосферу благодаря тяге, создаваемой высокой дымовой трубой коксовой батареи. Выбросы дымовой трубы – значительная часть общих газопылевых токсичных выбросов.

Второй мощный поток парогазовой смеси выделяется из коксуемого слоя угольной шихты и удаляется из печей через газовые стояки и газосборники с помощью нагнетателей (эксгаустеров или газодувок) в сложную систему очистки газовой смеси, переработки химических продуктов коксования и транспортировки очищенного коксового газа потребителям газообразных топлив.

Сжигание отопительных газов в вертикальных каналах коксовых печей должно быть наиболее полным, исключающим наличие СО, бензапирена и других веществ, однако на практике в продуктах горения наблюдается присутствие многих токсичных ингредиентов, вследствие недожога газа или попадания из камер коксования в систему отопления прямого коксового газа. Среди вредных веществ обнаруживаются: CO, C20H12, SO2, H2S, NOx, сажа, графит (масса черной выли из дисперсных углеродных частиц) и другие.

По данным некоторых исследований при обогреве коксовых батарей коксовым газом в образующихся продуктах горения (их выход 1400 м3/т кокса) концентрация вредных газов может составить, г/м3: 0,8 СО; 0,07 NOx; 1,1 SO2, что соответствует удельным выбросам, кг/т кокса: 1,12 CO; 0,098 NOx; 1,54 SO2. Попадание значительного количества газа из камер коксования в отопительную систему возможно при большом их износе, образовании в кладке стен трещин и прогаров. Углеводороды прямого коксового газа сгорают в отопительной системе неполно или разлагаются с образованием H2 и сажистого углерода (сажи). Содержание дисперсного углерода в отходящих газах может достигать 170 мг/м3 и в этом случае из дымовых труб коксовых батарей удаляются газы, окрашенные густым черным цветом сажи. Это верный признак плохого состояния футеровки коксовых печей, наличия в ней щелей, прогаров, трещин или грубого нарушения режима их отопления. Негерметичные загрузочные люки и двери коксовых печей, неплотности крышек газовых стояков, регулирующей и запорной арматуры систем отопления батарей, отвода и переработки коксового газа являются источником большой массы уже упомянутых и других неорганизованных выбросов токсичных веществ.

В табл. 3.2 приведены удельные вредные выбросы только через неплотности дверей одной стороны коксовой батареи.

Таблица 3.2 Сравнение удельных выбросов токсичных веществ (г/т кокса), через неплотности дверей камер коксования при разной продолжительности эксплуатации коксовых батарей.

Ингредиенты выбросов |

Размеры, мм и объем коксовых печей батарей, м3 |

|

(10000х 7000х 410) 41,6 |

(13980х 4300х 410) 21,6 |

|

срок эксплуатации коксовых батарей |

||

2 года |

20 лет |

|

Оксид углерода, СО |

48,5 |

66,0 |

Диоксид серы, SO2 |

56,0 |

175,0 |

Цианистый водород, HCN |

0,95 |

2,7 |

Нафталин, С10H8 |

3,3 |

10,1 |

Аммиак, NH3 |

8,5 |

27,0 |

Бензапирен, С20H12 |

1,3 |

3,0 |

Видно, что предельный износ старой батареи (нормативная продолжительность эксплуатации батареи – 20 лет с печами объемом 21,6 м3) приводит к увеличению общих выбросов через неплотности дверей почти в 2,5 раза от 119 до 284 г/т кокса. Исследователи отмечают значительное (до 30%) снижение удельных выбросов на коксовых печах большего объема в связи с меньшим периметром неплотностей дверей, люков, арматуры в расчете на тонну спекаемой шихты, а также уменьшением числа выдач кокса из печей, его перевозок к тушильным башням или установкам сухого тушения.

3.2.4. Выдача кокса из камер коксования в тушильный вагон приводит к залповым, в течение 30-40с газопылевым выбросам, г/т кокса: 750 пыль; 7,6 H2S; 51 NH3; 0,5 C6H5OH; 22 SO2; 3,6 NOx; 36 CnHm, 0,1 HCN. При движении тушильного вагона с выгруженным из печи горящим коксовым спеком к установке мокрого или сухого тушения в атмосферу выделяются вредные запыленные газы в количестве примерно 100 м3/т кокса. Концентрация отдельных загрязнителей в этих газах составляет, г/м3: 110 пыль; 31 CO; 16 SO2; 0,2 H2S; 2,9 NOx; 70 CnHm. Многие другие ингредиенты выбросов не исследованы. Локализация, улавливание и нейтрализация выбросов этих двух стадий процесса (выдача, перевозка) чрезвычайно затруднены из-за специфических условий эксплуатации стационарных, подвижных или полустационарных газоочистных аппаратов.

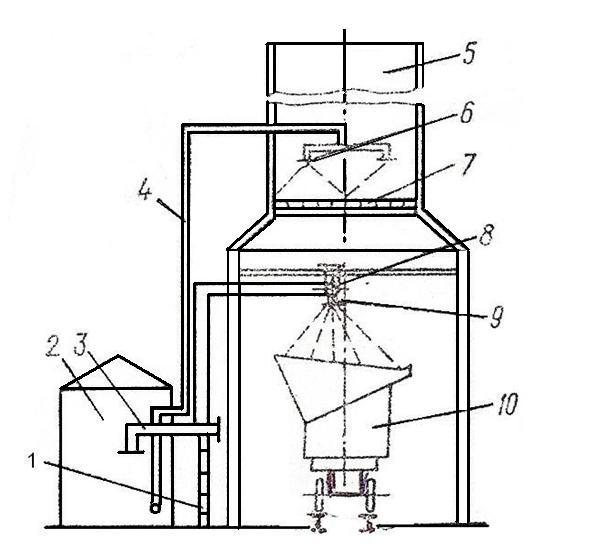

3.2.5. Мокрое тушение кокса пока еще применяется на предприятиях Украины, хотя во многих отношениях является отсталым. Более прогрессивное сухое тушение кокса постепенно внедряется в практику на зарубежных и отечественных предприятиях, - ему будет посвящен самостоятельный раздел. Схема установки мокрого тушения показана на рис. 3.5. Технология выгрузки и гашения кокса состоит в следующем.

Рис. 3.5 Схема установки мокрого тушения кокса:

–колонна с опорой под трубопровод; 2 – насосная тушильной башни; 3 – трубопровод для подачи воды на тушение; 4 – трубопровод для подачи воды на промывку насадки каплеотбойника от коксовой пыли; 5 – тушильная железобетонная башня; 6 – форсунки для промывки насадки каплеотбойника; 7 – деревянная насадка каплеотбойника; 8 – коллектор оросительного устройства; 9 – форсунка оросительного устройства; 10 – тушильный вагон.

В тушильный вагон из жаростойкой, нержавеющей стали выталкивают из коксовой печи готовый раскаленный коксовый спек с таким расчетом, чтобы при синхронном перемещении вагона и штанги коксовыталкивателя состоялось равномерное распределение кусков кокса в объеме кузова вагона. Быстро, в течение 40-50с, вагон доставляют электровозом к тушильной башне, исключая тем самым существенное выгорание кокса в пути. При остановке вагона под башней автоматически включается оросительное устройство. Для тушения кокса часто применяют сточные воды химических цехов, содержащие фенолы, аммиак, сероводород, цианистые и роданистые соединения – тиоцианаты. К используемым для орошения стокам добавляют 20-40% условно чистой технической воды. На 1т кокса расходуют 4-5 м3 смешанной загрязненной воды, часть которой (10-12% или 0,35-0,5м3) безвозвратно испаряется, уносится в капельном виде, расходуется на увлажнение валового кокса. Около 90% массы воды после процесса гашения кокса возвращается в оборотную систему. Орошение кокса водой длится 1,5-2,5 мин., после чего вагон отстаивают в башне около 1 мин для стекания воды. Охлажденный до 180-2500С кокс доставляется в тушильном вагоне к коксовой рампе – наклоненной под углом 27,50 плоскости, футерованной плитами из каменного литья. Кокс выгружается на эту плоскость для испарения влаги, окончательного охлаждения и самопроизвольного, частично регулируемого ссыпания на ленточный конвейер, доставляющий кокс в отделение коксосортировки. При выдержке кокса на рампе в течение 15-20 минут и более из него выделяется 750 м3/т кокса парогазовой смеси, в составе которой (г/т кокса): 0,3 H2S; 0,5 NH3; 0,2 C6H5OH; 0,2 HCN.

Мокрое тушение кокса имеет ряд крупных недостатков, среди которых: громадные вредные выбросы, сниженная, из-за резкого охлаждения, прочность, повышенная и непостоянная влажность товарного кокса, полная утрата теплоты раскаленного кокса. Количество этой теплоты составляет 40-45% от общих затрат тепла на коксование угля. На коксохимическом заводе мощностью 2 млн.т кокса в год потери тепла в процессе тушения эквивалентны 90 тыс.т условного топлива или более 100 тыс. т коксующегося угля. Выход запыленных парогазовых выбросов от установок мокрого тушения кокса достигает 600 – 650 м3/т кокса, удельные выбросы в среднем составляют, г/т кокса: 20 H2S; 42 NH3; 89 C6H5OH; 9 HCN. Данные о выбросах пыли, супертоксичных углеводородов, других веществ, несомненно присутствующих в составе восходящей в атмосферу парогазовой смеси, в материалах исследований не приведены.

3.2.6. Сортировка кокса производится с целью разделения валового кокса на металлургический кокс определенного гранулометрического состава и коксовые отходы. В состав основного оборудования отделения сортировки кокса входят: валковые грохоты, одно- и двухситные вибрационные грохоты, ленточные конвейеры, бункера для крупного и мелкого кокса, механизированные пробоотборники кокса. Существует несколько схем сортировки кокса, две основные из них предусматривают: первая – выделение классов крупности > 40 мм; 25-40; 10-25; и < 10мм; вторая – выделение классов > 25; 10-25 и < 10мм; эта схема имеет наибольшее применение.

Классы 10-25 (коксовый орешек) и 0-10мм (коксовая мелочь) считаются коксовыми отходами, однако коксовый орешек в последние годы все больше используют в доменной плавке. Примерный выход отдельных классов из валового кокса, следующий:

Классы крупностью, мм >40 25-40 10-25 <10.

Выход классов, % 80-81 6-8 1-1,5 4-6.

На некоторых предприятиях металлургический кокс разделяют на фракции более 60 мм и 40-60мм. Типовая схема Гипрококса предусматривает разделение доменного кокса на фракции: 40-60; 25-60; и >60мм, т.е. минимальная крупность кокса составляет 25мм.

Производительность, эффективность и надежность грохотов коксосортировки имеют большое значение для обеспечения ритмичной и высокопроизводительной работы доменных печей и коксовых батарей. Вредные выбросы коксосортировки представлены в основном коксовой пылью – на уровне 700 г/т кокса. Способы преодоления запыленности отделения коксосортировки рассмотрены в соответствующем разделе.

3.2.7. Отвод и обработка коксового газа являются неотделимой частью процесса производства кокса. Без ритмичной работы отделений отсасывания и физико-химической обработки прямого коксового газа функционирование коксовых батарей невозможно. Этой завершающей стадии коксохимического производства принадлежат большое потребление технической воды и основная масса жидких отходов, весьма токсичных и наиболее зловонных. Значительными также являются утечки через неплотности ядовитых паров и газов, а также потери токсичных химических продуктов (отходов), полученных при переработке коксового газа. В целом масса вредных выбросов отделений обработки коксового газа может превышать 30% массы всех загрязнителей окружающей среды, принадлежащих коксохимическому предприятию.

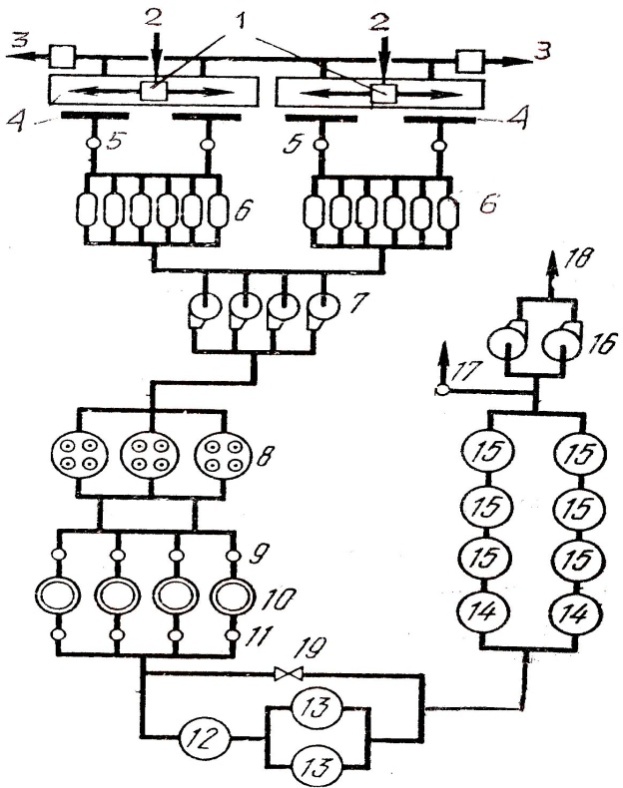

Рассмотрим некоторые специфические особенности работы группы цехов, занимающихся отводом газа, улавливанием и переработкой химических продуктов коксования. Последовательность операций обработки коксового газа на различных предприятиях может отличаться, но в основном она включает следующее (рис 3.6):

Отсасывание и охлаждение газа в газосборниках технической водой с выделением из него конденсирующихся смолы и воды;

извлечение из газа аммиака, пиридиновых оснований, бензольных углеводородов;

очистку газа от нафталина, сероводорода, цианистого водорода;

перекачку очищенного газа до потребителей или газоповысительной станции, обеспечивающей необходимое оптимальное давление транспортируемого газа.

Общей для всех отделений и цехов коксохимического завода является особо опасная работа с повышенными объемами ядовитого и взрывоопасного газа, а также различных продуктов его обработки. При этом давление в газовых магистралях нередко мало отличается от атмосферного. Например, перед нагнетателями, обеспечивающими удаление из газосборников прямого коксового газа, разрежение составляет 4-5 КПа (около 400-500 мм. вод. ст.), а избыточное давление на стороне нагнетания, сжатия газа достигает 20-30 КПа (2040-3060 мм. вод. ст.). Смеси коксового газа с воздухом взрывоопасны при содержании в них газа от 6 до 30% объемных. Поэтому вся работающая газовая арматура должна быть абсолютно герметичной. Газопроводы, импульсные трассы контрольно-измерительных приборов должны иметь гидрозатворы, конденсатоотводники и располагаться большей частью вне промышленных закрытых помещений, что предполагает естественное проветривание и исключение застойных объемов газа.

Эксплуатация газового хозяйства отделений обработки газа крайне усложняется из-за наличия в газе паров нафталина и аэрозольных взвесей нафталина и смолы. Высокая летучесть и способность нафталина к образованию аэрозолей, а также высокая температура его кристаллизации (800С), вначале приводят к легкому перемещению этого смолистого вещества по всему газовому тракту, а затем создают опасность образования нафталиновых пробок в газопроводе. В связи с этим регулярно проводится профилактика против возникновения больших отложений нафталина (пропарка газопроводов), отключение определенных участков газовых трасс для основательной, в том числе механической, очистки от нафталина и других веществ.

Рис. 3.6 Принципиальная схема обработки коксового газа:

1 — коксовая батарея; 2 — подача шихты 3 — выдача кокса; 4 – газосборники; 5 — сепараторы осветлители воды; 6 — первичные холодильники; 7 — эксгаустеры; 8 — электрофильтры (в последних схемах исключены); 9 — подогреватели газа паровые; 10 — аммиачные скрубберы; 11 — кислотные ловушки; 12 — уловитель цианистого водорода; 13 – сероочистка газа; 14 – вторичные газовые холодильники; 15 — бензольные скрубберы; 16 – газодувки; 17 – клапан атмосферный; 18 – газ потребителям; 19 – разгрузочный клапан (байпас).

Повышение газодинамического сопротивления газопроводов из-за их загрязнения является предпосылкой к возникновению утечек токсичных газов через неплотности в атмосферу. Отделение отвода и обработки коксового газа, как уже подчеркивалось, является самым крупным потребителем воды, которую расходуют на охлаждение газа в газосборниках, первичных и вторичных холодильниках, на охлаждение потоков циркулирующих растворов и конденсацию паров в цехах улавливания аммиака, очистки газа от сероводорода и водорода, улавливания бензольных углеводородов. В цикле оборотного водоснабжения отделения обработки газа циркулирует более 35 м3/т кокса технической воды, что означает, к примеру, для двух коксовых батарей общей производительностью 2млн.т кокса в год расход оборотной воды до 8000 м3 в час. Циркулирующая в системах охлаждения газа и конденсации его продуктов вода обеспечивает отвод громадного количества тепла. Только на испарение в градирнях (высотных сооружениях для охлаждения восходящим потоком воздуха нагретой в упомянутых системах воды) расходуется летом 0,42-0,55, а зимой 0,3-0,4 м3/т кокса технической воды. Вместе с капельным уносом воды в атмосферу (до 0,13 м3/т кокса), преднамеренным выводом из цикла оборотного водоснабжения примерно 0,05 м3/т кокса «продувочной» воды с целью предотвращения накопления в сети солей, совокупные безвозвратные потери воды составляют примерно 0,6 м3/т кокса или 1,7% от общего расхода оборотной воды. На территориях коксохимических заводов, в цехах обработки газов, действует большое количество установок и сооружений, загрязняющих атмосферу выбросами различных агрессивных паров и токсичных аэрозолей. В их числе: башенные и вентиляторные градирни, башни мокрого тушения кокса, шламовые отстойники, аэротенки биологической очистки загрязненных вод (бассейны с размерами: 4-5 м высота, до 10м ширина, до 150 м в длину), заполненные сменяемой «грязной» водой с донным илом – средой размножения микроорганизмов, разлагающих токсичные вещества, выхлопные трубы вытяжных вентиляционных систем, так называемые «воздушки». Наличие агрессивных веществ в воздухе резко усиливает коррозию газопроводов, металлоконструкций и оборудования упомянутых сооружений. Это еще один из мощных факторов создания условий для утечки в окружающую среду вредных веществ.

Сточные воды загрязнены многими токсичными и зловонными веществами, поэтому должны быть очищены (табл. 3.3 и 3.4).

Таблица 3.3 Содержание некоторых токсичных веществ в сточных водах отделений обработки коксового газа

Источники загрязненной сточной воды |

Содержание, мг/дм3 (литр) в сточной воде |

|||||

фенолы |

Аммиак |

сероводород |

цианиды |

тиоцианаты |

||

летучий |

связный |

|||||

Аммиачная колонна |

300-1300 |

50-200 |

100-500 |

20-50 |

5-20 |

400-600 |

Цикл конечного охлаждения газа |

100-2000 |

10-100 |

100-200 |

100 |

100 |

100-200 |

Сепараторы бензольного отделения |

200-400 |

30-50 |

100-200 |

100 |

150 |

100 |

цех ректификации |

200-300 |

50-100 |

20 |

10 |

Следы |

- |

Цех переработки смол |

2000-5000 |

500 |

200 |

50 |

30 |

50 |

Стоки фенольных вод |

200-400 |

300 |

600 |

50 |

20-40 |

200-400 |

ПДК в воде водоемов, мг/л |

0,001 |

0,1 |

0,1 |

1 |

0,05 |

|

Кроме указанных в табл. 3.3 веществ в сточных водах содержится до 150-500 мг/дм3 смол и масел. Исследования состава общих сточных вод, проведенные в конце XX века на коксохимических заводах Украины, показали следующие концентрации в них вредных веществ (табл. 3.4)

3.2.8. Образование твердых отходов неизбежно сопровождает, как уже было показано, процессы обогащения углей (угольные шламы), сортировку кокса (коксовые орешек, мелочь), очистку аспирационных газов от угольной и коксовой пыли (уловленная сухая или мокрая пыль). Особой проблемой является образование так называемых фусов – смеси коксовой и угольной пыли, сажи и графита с тестообразной смолой. Фусы осаждаются при охлаждении прямого коксового газа в газосборниках, где газовый поток непрерывно интенсивно орошается горячей (70-800С) надсмольный аммиачной водой с помощью специальных центробежных или других форсунок.

Таблица 3.4 Усредненные концентрации токсичных соединений в сточных водах 12-ти коксохимических заводов Украины

Виды загрязнителей воды |

Содержание в сточной воде, г/м3 или мг/дм3 |

Аммиак |

250-2000 |

Фенолы |

10-370 |

Сульфиды |

5-207 |

Сульфаты |

220-800 |

Хлориды |

460-2800 |

Роданиды (тиоцианаты) |

300-520 |

Цианиды |

27-90 |

Смолы и масла |

100-400 |

Поток воды уносит из газосборника в специальные отстойники – осветлители смолу и фусы. Разделение в осветлителях аммиачной воды, смолы и фусов – сложных коллоидных систем (тонкодисперсные частицы сажи, графита, угля, кокса, воды и смолы), представляет собой непростую задачу.

Смола обладает высокой вязкостью, а плотности разделяемых веществ лежат в узком диапазоне г/см3: фусы – 1,25 – 1,27; смола 1,18 – 1,19, загрязненная охлажденная вода – 1,05-1,10. Осажденные фусы не обладают сыпучестью, их измельчение, транспортировка и дозирование крайне затруднены. Коксохимический завод мощностью около 2млн.т. кокса/год связан с проблемой утилизации примерно 3 тыс.т фусов, которые, как правило, используют в угольной шихте. Еще одной из разновидностей полутвердых (тестообразных) отходов является так называемая кислая смолка, содержащая 10-30% серной кислоты. Утилизация этой смолы также затруднена, главным образом, в связи с ее повышенной вязкостью и определенной сложностью ввода в технологический поток утилизируемых материалов.

Обобщенные данные об удельных газопылевых выбросах и сбросах коксохимического производства, образующихся при сложившемся уровне отдельных технологических процессов на заводах Украины, представлены в табл. 3.5 и 3.6.