- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.3.6 Повышение качества кокса – способ экологизации его производства

Качество кокса – его металлургические свойства, - являются эффективным средством повышения экологической безопасности коксохимического и доменного производства, что обосновано, в частности, возможным сокращением потребления, а, следовательно, и производства кокса улучшенного качества (см. табл. 3.11).

Металлургические свойства кокса характеризуют, прежде всего, показатели его холодной и горячей прочности, гранулометрический состав, а также содержание в коксе серы, золы, летучих веществ и влаги. Периодически контролируют содержание в коксе фосфора (его уровень 0,01-0,02%). Выполняют элементарный анализ вещества кокса на содержание в нем углерода, водорода, кислорода, азота и других элементов.

Таблица 3.11 Влияние показателей качества кокса на его удельный расход и производительность при выплавке передельного чугуна

-

Показатели качества кокса

Изменение показателей

Улучшение показателей доменной плавки

Снижение удельного расхода кокса, %

Повышение производительности, %

Содержание золы

Уменьшение на 1%

1,2-1,5

0,8-1,5

Содержание серы

Уменьшение на 0,10%

0,8-1,5

0,7-1,2

Содержание летучих веществ

Уменьшение на 1%

0,2-0,5

0,2-0,5

Показатели холодной прочности кокса М25

увеличение на 1%

0,6

0,6

Показатель истираемости М10

уменьшение на 1%

2,8

2,8

Содержание в коксе фракции меньше 10мм

Уменьшение на 1%

0,5-0,7

0,5-0,7

Показатель горячей прочности кокса CSR

Увеличение на 1%

0,25

0,8

Показатели

зольности и влажности кокса

Увеличение на 20-40% массы кокса с минимальными колебаниями показателей качества (±0,1% зольности и ± 0,3% влажности

0,4-0,8

0,4-0,8

*Примечание: согласно принципу Оккермана – Павлова (больше известному специалистам доменного производства) любой фактор, оказывающий влияние на удельный расход кокса, дает тем больший эффект, чем ниже был тепловой к.п.д. доменной печи. При одновременном использовании нескольких факторов нельзя арифметически складывать их частные результаты; суммарный эффект всегда оказывается меньшим.

Ориентировочно, в нашем случае, удельный расход кокса снизится на 7%, что следует считать значительным результатом, так как при объеме выплавки чугуна в Украине 32 млн.т/год сокращение потребления кокса составляет 1120 тыс.т/год, что эквивалентно годовой мощности 2-х средних коксовых батарей.

Содержание серы в коксе зависит в основном от сернистости шихты. Донецкие угли больше других «загрязнены» серой (1,9-2,2%), поэтому многие годы в угольную шихту украинских заводов включают импортные угли с содержанием серы всего 0,3-0,8% и только по этой причине ее содержание в коксе не превышает 1-1,5% против 1,75-1,8% в прошлые годы. Степень удаления серы из углей в процессе коксования составляет 25-55% и выше. Чем выше степень метаморфизма угля (преобразования его структуры, минералогического и химического составов под действием в земной коре температуры, давления и химической активности глубинных растворов), тем большая доля серы переходит в кокс, однако тем выше выход валового кокса из массы высокометаморфизованного угля, поэтому отношение сернистости кокса к сернистости шихты редко выходит за пределы 0,8-0,85.

Кокс является главным источником серы в черной металлургии, на борьбу с серой в производстве чугуна и стали расходуют большие ресурсы. Основным способом ограничения поступления серы в металл является максимально возможное использование в производстве кокса малосернистых углей. Направленное влияние режима коксования на степень удаления серы из шихты в газовую фазу невозможно в принципе и тем более в отрыве от основной задачи – получения прочного кокса.

Содержание золы в угольной шихте зависит от природной зольности и степени обогащения углей. В 2003-2008гг зольность угольной шихты украинских заводов удавалось снизить всего на 0,2-0,4% при ее абсолютной величине 8,5-8,7%. Уменьшение зольности кокса хотя бы на 0,5% открывает существенные возможности по его экономии (см. табл. 3.11 и табл. 1.1 приложения).

Выход летучих веществ из кокса (0,8-1,2%) характеризует степень его готовности и зависит от продолжительности и температуры коксования. При высоком выходе летучих, более 1,2%, а следовательно – недостаточной готовности кокса наблюдается повышенная истираемость продукта. Передержанный кокс с низким выходом летучих (менее 0,7-0,8%) – хрупок, обладает низкой ударной прочностью. Наиболее чувствительным показателем степени готовности и прочности кокса, является выход летучих из коксовой мелочи крупностью менее 10мм (образуется в основном из осевой части коксового спека): при нормальной готовности кокса – выход летучих составляет 2-4%; передержке спека – до 2%; недопеке – до 5-6%. Летучие кокса содержат, %: 13,2CO2; 24CO; 1CH4; 39,5H2; 22,3N2, в то время как летучие угля – это около 20 паро- и газообразных веществ. В режиме коксования необходимо обеспечивать оптимальный выход летучих из товарного кокса.

Влажность кокса не должна превышать 6%. Эта нормируемая величина имеет связь с мокрым тушением кокса. Как высокая абсолютная величина влажности, так и ее резкие колебания ухудшают показатели доменной плавки и по расходу кокса и по производительности процесса. Каждому проценту влаги соответствует изменение расхода кокса на 0,1%. Так, переход на сухое тушение кокса кроме стабилизации влажности на уровне 0,2-0,4%, обусловил рост прочности кокса и его общую экономию на уровне 2,3% (около 11кг/т чугуна). Резкое снижение вредных выбросов при сухом тушении кокса подробно освещено в разделе 3.3.5.

Показателям прочности и гранулометрического состава кокса уделяют максимальное внимание специалисты коксового, а особенно – доменного производства, поскольку именно эти показатели оказывают наибольшее влияние на результаты выплавки чугуна. Прочность пористых кусков кокса, неизбежно пораженных некоторой трещиноватостью, проявляется в условиях воздействия на них в доменной печи раздавливающих, дробящих, истирающих усилий, высокой температуры и взаимодействия углерода кокса с углекислым газом по эндотермической реакции С+СО2=2СО – Q. В этой реакции вещество кокса на поверхности изменяется по химическому составу (удаляется часть углерода), структуре и микропрочности. В практических условиях без особых затрат контролируют так называемую холодную, но в значительно большей степени горячую прочность кокса, которой специалисты – доменщики иногда больше доверяют. При оценке холодной прочности имитируют условия разрушения кокса при перегрузках в специальном вращающемся лабораторном барабане диаметром и длинной 1000мм с четырьмя полками внутри. В барабан загружают 50кг кокса крупностью более 25мм и после 4 мин вращения с частотой 25 мин-1 (100 оборотов) выполняют ситовый анализ продукта разрушения. Выход класса более 25мм, М25 – это показатель сопротивления удару, раздавливанию (желательный уровень 85-90%). Выход класса менее 10мм – М10 – это показатель истираемости кокса (желательный уровень не более 6-8%). При определении горячей прочности кокса в соответствии с международным стандартом ISO 18894-06 имитируют условия его разрушения внутри доменной печи и таким образом определяют известный показатель CSR (горячей прочности) и параллельно – показатель реакционной способности CRI. Методика определения этих показателей рассмотрена в главе 1. Уровни показателей горячего испытания для хорошего кокса: CSR – 60-70%; CRI – менее 22-30%. Существует обратно пропорциональная связь между этими показателями: чем меньше CRI, тем выше CSR, значит реакционная способность кокса должна быть невысокой.

Поскольку оценка названных показателей высокозатратная и не всегда представительная, нередко ограничиваются определением показателей одной лишь холодной прочности (М25 и М10).В большинстве случаев отечественной практики анализируют показатели и горячей и холодной прочности.

Гранулометрический состав доменного кокса крупностью более 25мм обычно представлен такими средними показателями:

Классы крупности, мм более 80 60-80 60-40 25-40

Содержание, % до 10 20-30 30-55 15-20

Таким образом, доля классов 40-80мм может составлять 50-85% или по средним значениям классов 50-70мм – около 67%, т.е. это основная часть массы кокса, «функционирующая» в доменной печи. Кокс фракции более 80мм обладает наименьшей прочностью, поэтому при многостадийном грохочении кокса в отделении заводской коксоподготовки стремятся ограничить крупность товарного кокса диапазоном 25-60мм. И в принципе, в связи с необычайно резким возрастанием требований доменного производства к прочности и ситовому составу кокса, обусловленных газодинамической спецификой коксозамещающей технологии вдувания в доменные печи угольной пыли, становится целесообразной дополнительная механическая обработка наиболее крупных фракций валового кокса (60-80 и более мм), например, в барабанном грохоте. В результате такой обработки исходный, пораженный трещинами или недопалом валовой кокс, разрушается, стабилизируется его прочность и гранулометрический состав. После многостадийного грохочения стабилизированного кокса на коксохимзаводе и в доменном цехе, вероятность образования мелких коксовых фракций по ходу доменной плавки резко снижается. Выход товарного металлургического кокса из валового продукта после такой сортировки естественно снизится. Однако экономические потери от измельчения кокса наверняка компенсируются за счет значительного улучшения газопроницаемости столба доменной шихты, снижения расхода кокса и увеличения выплавки чугуна. В этом случае оптимальный диапазон так называемого скипового кокса 25-50(60) мм будет означать соответствие наилучшей его холодной прочности. Известный специалист коксохимического производства Д.А. Мучник обоснованно предлагает устанавливать на заводах агрегаты (барабаны) получения заданных свойств гранулометрического состава и прочности кокса (АПЗСК). Режимы работы барабанов (скорость вращения, угол наклона, степень заполнения, ширина щелей сеющей решетки) автор рекомендует подбирать в зависимости от поставленной цели, исходной прочности, крупности валового кокса и других условий.

Кардинальное повышение прочности кокса можно обеспечить, главным образом, за счет оптимизации состава, качества подготовки шихты и режима ее коксования (см. раздел 3.3.1).

В последние годы (2008-2010гг) на некоторых заводах Донбасса кокс повышенного качества «премиум» стали получать из угольной шихты необычного состава, в которой доля углей марок К и Ж превышает 90% (в обычной шихте их 48-53%), остальное – только угли марки СС – не более 9-10%. Период коксования шихты достигает 19ч, т.е. скорость процесса спекания составляет всего лишь 10-12 мм/ч, при обычной 20- 25мм/ч .Горячая прочность кокса (показатель CSR) при этом возрастает от 40-45 до 54-57%, реакционная способность снижается до 25-30%. В России и западноевропейских странах эти показатели равны, соответственно, 62- 67% и менее 25%.

Угольная сырьевая база Украины позволяет получать кокс с необходимыми показателями CSR и CRI в количестве 3,8-4 млн.т/год (при общем объеме производства кокса около 15млн.т/год), используя угли только трех шахт Донбасса: Красноармейская Западная, им. Скочинского и Южнодонбасская. Большое влияние состава и уровня подготовки угольной шихты на прочность кокса подробно рассмотрено ранее.

Дополнительно следует указать на некоторые возможности повышения горячей прочности кокса за счет оптимизации режима коксования, химической и иной обработки товарного продукта:

1. Скорость нагрева угольной шихты должна быть небольшой, чтобы образующаяся пластическая масса успела пропитать спекаемый слой.

2. При коксовании нужно регулировать внутрислоевое давление распирания на оптимальном (10-20КПа) уровне, обеспечивающем достаточное уплотнение пластической массы. Таким регулятором является состав угольной шихты: угли марок К и ОС дают вязкую пластическую массу и высокое давление распирания (50-70 КПа), при котором возможна даже деформация стен камер коксования. Маловязкая, подвижная пластическая масса углей марок Г и Ж обуславливает низкое давление (3-5 КПа).

3. В широких камерах коксования (420-500мм) лучше регулируется газовое давление распирания, уменьшается скорость коксования в центре, способствуя повышению горячей прочности кокса осевых зон, где её показатель всегда хуже.

4.

Донецким институтом углехимии НАНУ и

ДонНТУ получены положительные результаты

по увеличению на 14,7% показателя CSR

(до 57%) и уменьшению на 10,5% показателя

CRI

(до 27,8%) за счет орошения поверхности

кусков товарного кокса раствором

тетрабората натрия –

Na2B4O7·10H2O (40-50л

на 1т кокса). Это безвредное неорганическое

вещество тормозит реагирование углерода

кокса с СО2.

(40-50л

на 1т кокса). Это безвредное неорганическое

вещество тормозит реагирование углерода

кокса с СО2.

Иногда в технической литературе отмечают несовершенство методики оценки качесва кокса показателями CSR и CRI (например, А. Г. Старовойт, Кокс и химия, 2004, №4, с. 13-14), в которой по мнению автора, не учитывается сложное движение кусков кокса внутри доменной печи и поэтому не всегда обнаруживается четкая взаимосвязь между показателями доменной плавки и показателями горячей прочности кокса. Несмотря на это, в последние годы внимание к показателям CSR и CRI остается повышенным: именно им посвящено множество опытно-промышленных исследований.

Приведем некоторые интересные сведения сотрудников ВУХИНа об определяющих факторах и возможных рекомендациях по улучшению CSR – показателя горячей прочности кокса и других его показателей качества:

1. Горячая, так называемая послереакционная прочность кусков кокса крупностью 19-22,4 мм после пребывания их при температуре 11000С в токе СО2 зависит в основном от:

петрографической характеристики угля – показателя светового отражения R0 витринита (основного компонента угольного вещества), указывающего на степень метаморфизма угля;

содержания в шихте коксующихся и спекающихся углей;

химического состава золы шихты.

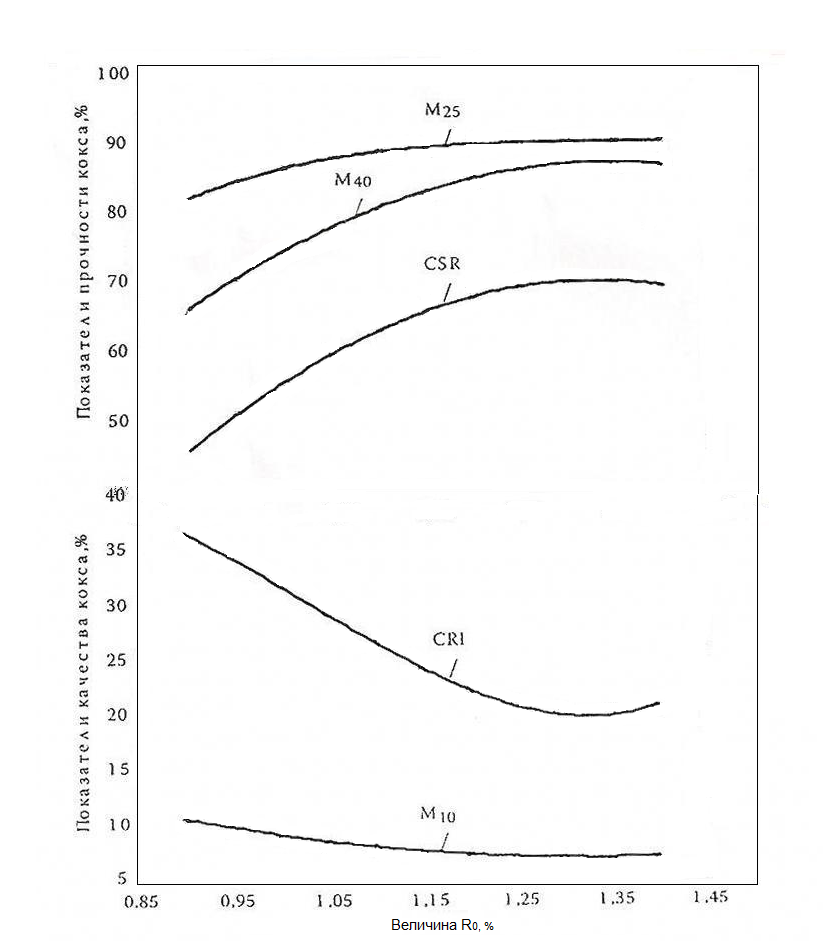

На рис. 3.20 показано, что максимальная прочность кокса достигается при коксовании углей, имеющих повышенную степень метаморфизма (R0 = 1,3-1,4)

2. Повышение коксуемости шихты обеспечивает пропорциональный рост качества кокса по показателям М40, М25, М10, CSR и CRI.

3. Чем выше петрографическая неоднородность углей шихты, тем ниже качество кокса.

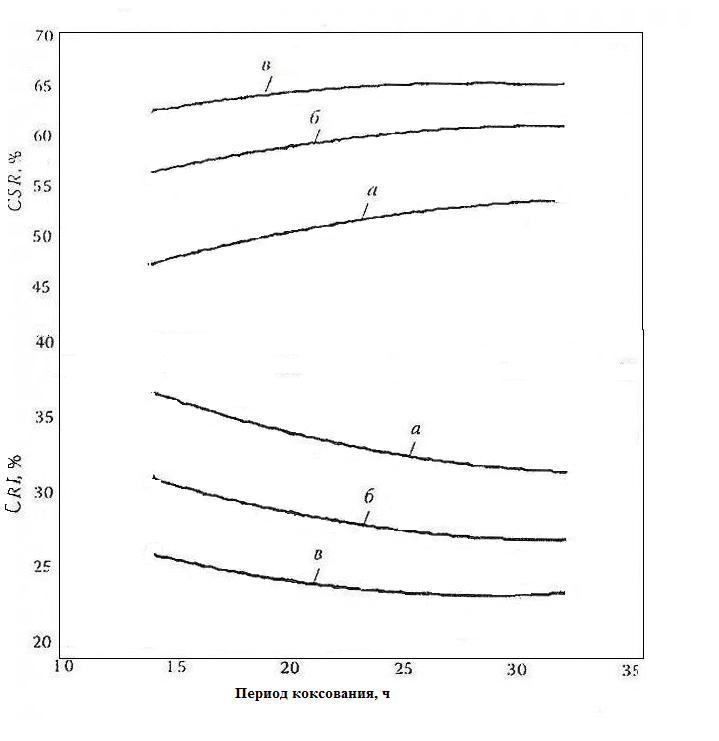

4. Увеличение более, чем вдвое периода коксования способствует почти линейному улучшению показателей CSR и CRI (рис. 3.21)

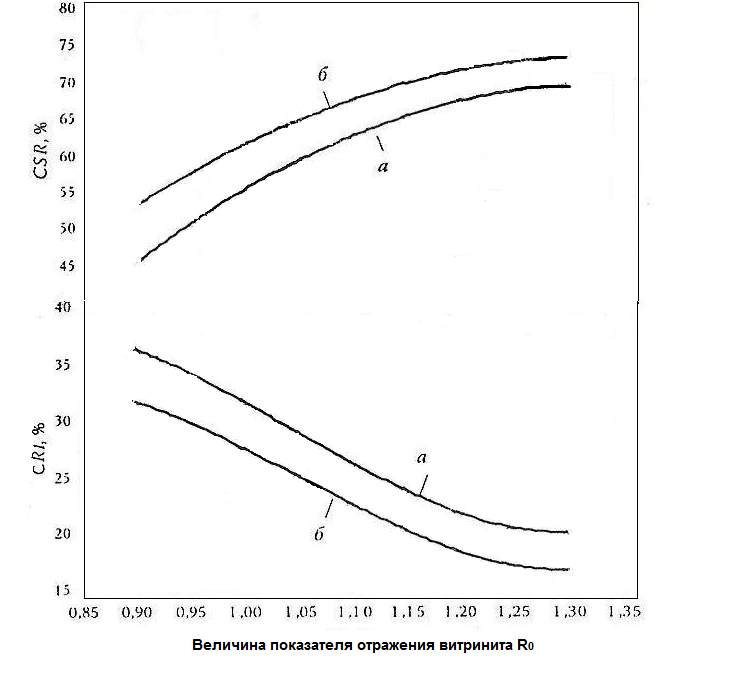

5. Показатели качества кокса CSR и CRI существенно (на 5-7%) улучшаются при замене мокрого тушения сухим (рис. 3.22)

Рис. 3.20 Зависимость качества кокса от степени метаморфизма угля (показателя отражения витринита R0): М40, М25 – выход классов более 40 и 25 мм, % после испытания кокса классов +40 и +25 мм в барабане; CSR – выход классов более 10 мм после испытания кокса;

CRI – реакционная способность, %.

Рис. 3.21 Влияние периода коксования на показатели качества кокса: а, б, в – показатель R0, соответственно, 0,95; 1,05; 1,15%

Рис. 3.22 Зависимости показателей CSR и CRI от R0, мокрого (а) и сухого (б) тушения кокса