- •Глава 3. Повышение экологической безопасности коксохимического производства

- •3.1 Общие представления о коксовании каменных углей и устройстве коксовых батарей

- •3.2 Разновидности и источники вредных выбросов коксохимического производства

- •3.3 Направления и способы экологизации коксохимического производства

- •3.3.1 Составление и подготовка угольной шихты к коксованию

- •3.3.1.1 Разновидности и свойства углей, принципы составления угольных шихт

- •Процессы подготовки угля к коксованию

- •3.3.1.3. Глубокая сушка, предварительный нагрев и механическое уплотнение угольной шихты

- •3.3.2 Бездымная загрузка угольной шихты в коксовые печи

- •3.3.3 Совершенствование режимов коксования углей

- •3.3.3.1 Принципы регулирования теплового и газодинамического режимов. Материальный и тепловой балансы. Расход тепла на процесс

- •3.3.4. Сокращение выбросов при выдаче кокса из камер коксования

- •3.3.5 Сухое тушение кокса

- •3.3.6 Повышение качества кокса – способ экологизации его производства

- •3.3.7. Новые процессы подготовки и коксования углей

- •3.3.7.1 Непрерывные процессы коксования

- •3.3.8 Возможности уменьшения вредных выбросов в процессах обработки прямого коксового газа

- •3.3.8.1 Первичное охлаждение коксового газа и конденсация парообразных веществ

- •3.3.8.2 Очистка коксового газа от аммиака

- •3.3.8.3 Удаление из коксового газа нафталина

- •3.3.8.4 Очистка коксового газа от сероводорода и цианистого водорода

- •3.3.8.5 Улавливание бензольных углеводородов

- •3.3.8.6 Элементы очистки сточных вод коксохимического производства

- •3.3.9. Обобщение возможных результатов экологизации коксохимического производства

- •Контрольные вопросы и задания

3.3.7. Новые процессы подготовки и коксования углей

Основную массу металлургического кокса производят в мире традиционным способом – в узкокамерных печах периодического действия. Новые процессы производства кокса в таких печах в основном сосредоточены в сфере подготовки угольной шихты и направлены на: улучшение качества кокса; замещение дефицитных спекающихся углей менее дефицитными слабоспекающимися открытой добычи; получение кокса специального назначения с заданными свойствами; повышение производительности коксовых печей.

1) Термическая подготовка углей перед коксованием заключается в их нагреве до 180-2000С в специальной вихревой камере. В результате этого влажность углей снижается до 0-1%, насыпная плотность увеличивается на 10-15% - от обычных 730-750 до 850-860 кг/м3. Выше уже отмечалась эффективность коксования сухой и нагретой шихты. В дополнение к приведенным данным отметим еще следующее:

а) коксование термически подготовленной шихты сопровождается повышением прочности кокса, улучшением его гранулометрического состава, ростом производительности на 25-40%, снижением сернистости кокса;

б) расход тепла на коксование снижается на 10-12%, в шихту можно вводить 20-25% слабоспекающихся углей.

2) Нагрев угольной шихты теплом охлаждаемого кокса или отходящих газов коксовых печей реализован в опытно-промышленных и промышленных условиях, в частности, в Японии. В специальном теплообменном смесительном барабане примерно половина от произведенного раскаленного кокса крупностью более 25мм перемешивается в течение 5-7,5 минут с угольной шихтой, в результате ее температура повышается до 100-1400С. Кокс охлаждается до 180-2000С. Подогретую шихту и кокс разделяют грохочением. В другом варианте промышленную шихту подсушивают до постоянной влажности 5-5,5% путем организации теплообмена между шихтой и органическим теплоносителем, нагреваемым до температуры 150-2000С в змеевиках, установленных в боровах отходящих газов и газовых стояках коксовых батарей.

По сравнению с коксованием влажных шихт энергозатраты на коксование подсушенных шихт снижаются на 15-20%, повышается производительность на 11%, увеличивается срок службы кладки коксовых печей.

3) Брикетирование определенной части угольной шихты в валковых прессах при использовании в качестве связующих нагретых смол (битума, гудрона) применяют с целью повышения плотности смеси брикетов (30% от массы загружаемой в печи шихты) и обычной подготовленной шихты крупностью 0-3мм. Брикеты крупностью 30-50мм и плотностью около 1200кг/м3 смешивают с шихтой в угольной башне. При загрузке шихты в углезагрузочные вагоны и коксовые печи не допускают существенной сегрегации крупной части шихты – брикетов. При равномерном распределении брикетов в шихте средняя величина плотности угольной загрузки увеличивается на 10-15%. В результате повышения плотности шихты, вспучивания брикетов при коксовании возрастает прочность кокса, увеличивается производительность процесса коксования.

4) Введение в шихту различных добавок проводят с различными целями: отощения – снижения спекаемости шихты или её ожирнения – повышения спекаемости; утилизации отходов; повышения плотности шихты; получения специальных видов кокса (железококс, силикококс и др.). В качестве отощающих добавок используют антрацит, тощий уголь, измельченные полукокс и коксовую мелочь. Спекаемость и плотность шихты увеличивается при вводе в ее массу каменноугольного масла, пека, битума, керосина, мазута. Всего 0,1% керосина и 0,2-0,5% от массы шихты каменноугольного масла повышают её насыпную плотность на 2-2,5%. Главный недостаток применения органических добавок – их испарение, увеличение пылевыделения при загрузке шихты, вследствие чего их использование или резко ограничено или прекращено по экологическим требованиям.

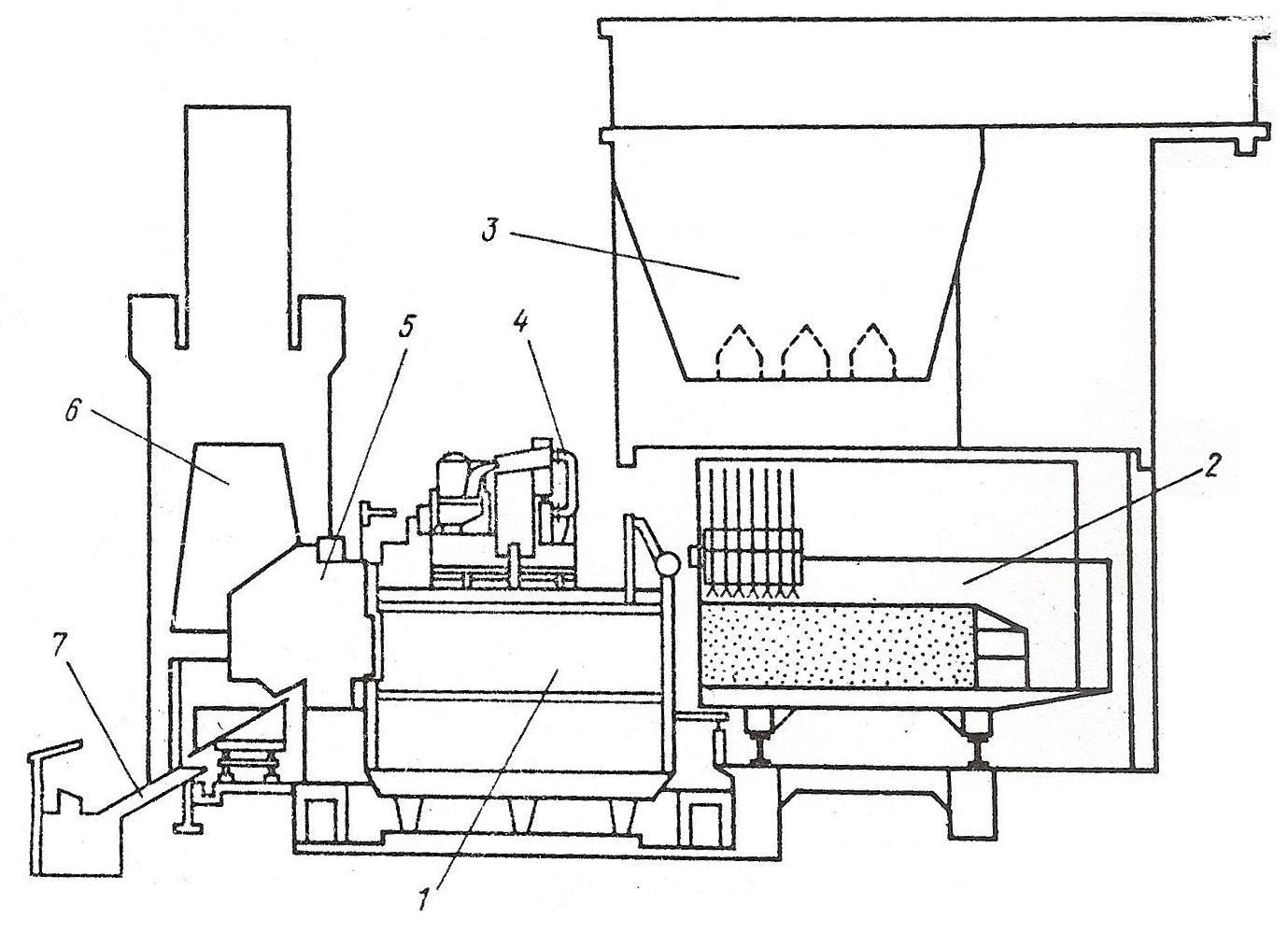

5) Трамбование угольной шихты, как уже отмечалось в общем разделе, применяют в промышленном масштабе, например, на Алчевском коксохимическом заводе (батареи №9 и №10). Угольную шихту с влажностью 8-10%, крупностью 0-3мм (класса – 3мм не менее 90-92%) с содержанием классов 0-0,5мм не более 35% загружают из угольной башни 3 в специальную трамбовочно-выталкивающую машину 2, в камере которой падающими молотками шихту послойно трамбуют в течение трех – четырех минут (рис 3.20). Плотность шихты увеличивается от 750 до 1150 кг/м3. Утрамбованный угольный пирог имеет размеры, соответствующие размерам камеры коксования 1. На специальном поддоне пирог вдвигают в камеру, затем поддон удаляют, двери камеры плотно закрывают ригельными зажимами и процесс коксования начинают в обычном порядке. Выделяющиеся газопылевые выбросы загрузки обезвреживаются в газоочистном аппарате 4.

В трамбованной шихте можно увеличивать содержание недефицитных слабоспекающихся газовых углей до 60, а в отдельных случаях до 85%, при этом достигаются необходимые показатели качества доменного кокса, и производительность процесса коксования трамбованной шихты увеличивается на 10-15%. Если такая шихты подогрета до 170—1800С и в нее добавлено 6-7% битума, то производительность возрастает на 35%, а период коксования сокращается на 25-30%.

6) Коксование углей без улавливания химических продуктов коксования (БУХПК) находит применение в ряде зарубежных странах (США, Китай, Австралия, Мексика, Германия). Отличие этого процесса коксования от обычного в том, что коксование в объемной камере (высота 1-1,6м, ширина 3,8-4м, длина до 16м) протекает в течение 44-46ч за счет теплоты, выделяемой при сгорании газообразных продуктов коксования и частичного горения угля. В обычных печах процесс коксования протекает в горизонтальном направлении, а в печах БУХПК – в вертикальном, от верхней и нижней поверхностей шихты. Сверху шихта нагревается прямым факелом горения, а со стороны пода печи за счет тепла поступающих в подовые каналы продуктов частичного горения газа и окончательного его дожигания при подаче в отопительные каналы вторичного подогретого воздуха горения.

Рис 3.20 Схема установки трамбования угольной шихты: 1 – камера коксования; 2 – трамбовочно-выталкивающая машина; 3 – угольная башня; 4 – система очистки газов загрузки; 5 – системы беспылевой выдачи кокса; 6 – тушильная башня; 7 – коксовая рампа.

Главное преимущество печей БУХПК – в многократном уменьшении количества вредных выбросов, загрязненных сточных вод, твердых отходов в виде пылей, фусов, смол и других зловонных образований. Другие значительные преимущества этого, фактически обновленного, а по сути – самого старого процесса (первые коксовые печи работали по такой же схеме) включают в себя следующее:

а) сооружение и использование печей БУХПК в несколько раз снижают инвестиционные и эксплуатационные затраты, поскольку из технологической схемы исключается дорогое и сложное оборудование по улавливанию и обработке химических продуктов коксования, приносящих не более 30% дохода от общей суммы реализации продукции коксохимического производства;

б) боковая загрузка печей блоками трамбованной шихты, коксование, выдача из печей плотного коксового спека не сопровождаются большими вредными выбросами в связи с наличием в печах постоянного разрежения, создаваемого дымососами;

в) коксовые печи БУХПК могут работать на однокомпонентной шихте из слабоспекающегося угля; качество кокса при этом достигается высокое: показатели прочности и истираемости составляют М40 – 84,5-88,5%, М10 – 5,5-6,3%, а горячей прочности CSR превышает 70%;

г) уровень выбросов бензольных и других углеводородов при загрузке шихты и выталкивании кокса очень низок в связи с окислительной атмосферой камер коксования, в отличие от восстановительной для обычных коксовых печей; лидирующее по выбросам бензапирена обычное коксовое производство в данном случае практически полностью исключает такие выбросы опасного супертоксиканта;

д) в процессе коксования БУХПК полностью утилизируется тепло отходящих продуктов сгорания прямого коксового газа, в отличие от обычного процесса, где отходящие газы уходят в дымовую трубу с температурой 250-3000С.

е) процесс производства кокса отличается простотой, не требует высокой квалификации обслуживающего персонала.

Крупные недостатки процесса коксования БУХПК:

а) отходящие продукты горения нужно подвергать хемосорбционной очистке;

б) в процессе производства кокса полностью утрачиваются многочисленные и довольно ценные химические продукты коксования.

Несмотря на это, в упомянутых зарубежных странах объемы производства кокса по технологии БУХПК достигают 15%.