- •Глава 4. Повышение экологической безопасности агломерационного производства

- •4.1 Общее описание процесса агломераци

- •4.2 Горение топлива в слое агломерационной шихты

- •4.3 Теплообменные процессы при агломерации. Общий и зональный тепловые балансы процесса спекания

- •4.4 Образование токсичных газообразных и иных соединений при спекании шихты

- •4.4.1 Выбросы монооксида углерода

- •4.4.2 Выбросы сернистого ангидрида (so2)

- •4.4.3 Выбросы оксидов азота (no, no2)

- •4.4.4 Выбросы сложных супертоксичных углеводородов

- •4.5 Состояние и предпосылки экологизации агломерационного производства

- •4.6 Способы сокращения выбросов в агломерационном производстве

- •4.6.1 Совершенствование выгрузки, складирования и усреднения сырья

- •4.6.1.1 Технологические процессы и оборудование для усреднения шихтовых материалов

- •4.6.2 Обеспечение оптимальной крупности шихтовых материалов

- •4.6.3 Совершенствование дозирования шихтовых материалов

- •4.6.4 Модернизация процессов смешивания и окомкования агломерационной шихты

- •4.6.5 Загрузка аглошихты на спекательные тележки агломашин

- •4.6.6 Зажигание и внешний нагрев слоя агломерационной шихты

- •4.6.6.1 Зажигание твёрдого топлива шихты

- •4.6.6.1.1 Зажигание с применением нагретого воздуха и кислорода

- •4.6.6.1.2. Применение экономичных низкосводовых горнов

- •4.6.6.2 Внешний нагрев спекаемого слоя

- •4.6.7. Спекание агломерационной шихты Условия и показатели процесса

- •4.6.8. Известкование и подогрев агломерационной шихты

- •4.6.9. Спекание шихты в высоком слое

- •4.6.10. Некоторые особенности технологии и экологические выгоды производства высокоосновного агломерата

- •4.6.11 Рециркуляция агломерационных газов

- •4.6.12. Охлаждение и механическая обработка агломерационного спека

- •4.6.13. Варианты решения проблемы окускования и переработки металлургических отходов

- •4.6.14 Обобщение результатов повышения экологической безопасности агломерационного производства

4.4 Образование токсичных газообразных и иных соединений при спекании шихты

4.4.1 Выбросы монооксида углерода

Сжигание углерода топлива в спекаемом слое всегда сопровождается большими выбросами СО (обычно составляют 25-30 кг/т агломерата).

Из упомянутых положений теории горения углерода следует, что на соотношение СО:СО2 в продуктах горения влияет, прежде всего, температура и давление в зоне горения. Поскольку обе реакции горения углерода (полного – до СО2 и частичного – до СО) протекают с выделением тепла, то при повышении температуры положение их химического равновесия смещается влево – в область благоприятных пониженных температур.

Однако для реакции частичного окисления углерода до СО смещение будет менее значительным, так как тепловой эффект этой реакции втрое меньше. Таким образом, с повышением температуры создаются более благоприятные условия (температура и давление) для реакции частичного горения углерода до СО. Влиянием изменений давления (разрежения) в зоне горения можно пренебречь, поскольку они малы в сравнении с влиянием других, более весомых факторов.

Вообще произвести количественную оценку влияния на выбросы СО разных действующих одновременно и нередко в противоположных направлениях факторов, представляется довольно сложным. Важно здесь лишь выделить меру позитивного или негативного воздействия параметров агломерационного процесса на образование СО.

Существенное влияние на концентрацию СО в отходящем из слоя газе могут оказывать:

Концентрация горючего углерода топлива (Сг) в шихте.

Средняя крупность топлива, содержание в нем классов крупности менее 0,5 мм и более 3 мм.

Скорость фильтрации газов и содержание в них свободного кислорода.

Гранулометрический состав спекаемой шихты.

Степень развития вторичных реакций восстановления СО2 и догорания СО по соответствующим схемам: СО2 + С = 2СО и СО + 0,5О2 = СО2.

Объемы протекания реакций восстановления высших оксидов железа и диссоциации карбонатов агломерационной шихты.

Рассмотрим подробнее влияние шести указанных факторов.

Самым мощным фактором кардинального сокращения выбросов СО является уменьшение расхода твердого топлива на процесс спекания. Действует простое правило: меньше сжигается топлива – меньше образуется продуктов горения, удаляемых в атмосферу.

Что касается содержания СО в отходящем из слоя газе, то здесь связь его с концентрацией горючего углерода в шихте оказывается более сложной. Для инертной шихты (кварц, магнезит) характерно пропорциональное снижение концентрации СО в газе по мере уменьшения содержания Сг в шихте (рис. 4.5).

Однако при спекании офлюсованной рудной шихты картина резко меняется вследствие протекания процессов восстановления оксидов железа и диссоциации карбонатов шихты.

При увеличении Сг в шихте и отношения СО:СО2 в газе усиливается развитие реакций косвенного восстановления окислов железа. Расходуется СО и в отходящий газ выделяется СО2. Оба процесса увеличения и последующего снижения СО в газе действуют в противоположных направлениях. В результате отношение СО:СО2 может даже увеличиваться, но несущественно.

При спекании гематитовой руды и магнетитового концентрата содержание СО в газе растет пропорционально увеличению содержания углерода топлива в шихте (табл.4.3).

Крупность топлива принято считать оптимальной, если она ограничена диапазоном 0,5-3 мм. Такой вывод получен из результатов опытных спеканий шихты при использовании топлива разной крупности.

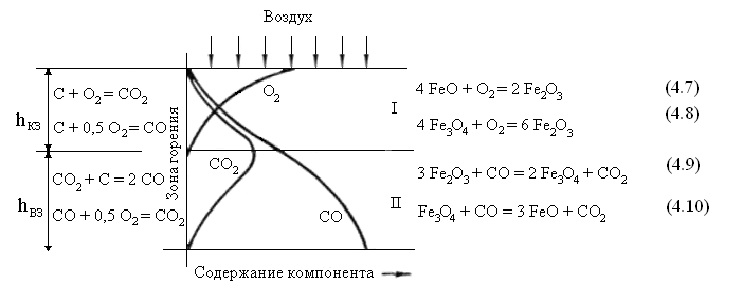

Повышение крупности топлива, как правило, приводит к пропорциональному увеличению толщины зоны горения и создает тем самым предпосылки для догорания СО в кислородной части I зоны горения (рис.4.6). Здесь восстановительная область II догорания топлива пока еще не получает такого развития, чтобы значимую роль приобрела реакция газификации углерода: СО2 + С = 2СО.

Таблица 4.3 – Изменения состава газа из зоны горения в зависимости от расхода топлива на процесс спекания офлюсованной шихты.

Виды рудных материалов, содержание углерода топлива в шихте, % |

Состав газа, % |

Отношение в газе СО:СО2 |

||

СО |

СО2 |

О2 |

||

Гематитовая руда 3,75 4,50 5,0 Магнетитовый концентрат 2,60 5,0 |

2,85 3,90 4,60

3,0 6,7 |

17,7 20,1 21,9

15,5 18,7 |

6,9 4,7 2,6

5,5 2,8 |

0,159 0,194 0,210

0,193 0,358 |

Вообще, при слоевом процессе упомянутые первичные реакции горения твёрдого топлива протекают в верхней кислородной зоне, а вторичные – в восстановительной. Высота кислородной зоны (hКЗ) мало зависит от скорости фильтрации воздуха и составляет 3-5 средних размеров топливных частиц. Протяжённость восстановительной зоны (hВЗ) в 3-4 раза больше кислородной зоны. Реакции косвенного восстановления оксидов железа с помощью СО протекают в восстановительной зоне и примыкающей к ней снизу зоне интенсивного нагрева шихты. Интенсивное окисление образовавшихся низших оксидов железа до гематита (Fe2O3) развивается в кислородной зоне и примыкающей к ней сверху зоне остывания и кристаллизации расплава шихты.

Интересны результаты, полученные японскими исследователями: топливо узкого диапазона крупности 1-2 мм обеспечивает максимальную температуру в зоне горения (1400оС в сравнении с 1250оС при сжигании топлива крупностью 5-6 мм) и позволяет на 20,2 % снизить удельное потребление топлива.

Увеличение содержания в топливе мелкой фракции менее 0,5 мм всегда оказывает вредное влияние на экологические показатели, так как существенно возрастают объемы потребления топлива и количество выбросов токсичных газов, в частности, СО.

В исследованиях, выполненных национальной металлургической академией Украины (г. Днепропетровск), установлено, что по мере возрастания крупности топлива от 0,5 до 3,5 мм отношение объемов СО:СО2 в отходящих газах снижается за счет увеличения полноты сжигания углерода. Полное изъятие из состава топлива класса крупности менее 0,5 мм позволяет снизить расход топлива на 15,2 %, а концентрацию СО в газе уменьшить на 17,6 %. Одновременно уменьшаются объемы выбросов иных вредных газов (SO2, NOx и др.), связанных своим образованием также с расходом топлива.

Использование топлива крупнее 3 мм, например, 3-6 мм, приводит к расширению зоны горения, развитию восстановительной ее части, где протекает реакция окисления углерода топлива за счет СО2 газов с образованием СО при естественном уменьшении количества СО2.

Рис. 4.6. Динамика газообразования при слоевом сжигании топлива:

I – кислородная, окислительная зона (КЗ);

II – восстановительная зона (ВЗ); hВЗ=(3-4)hКЗ

Скорость фильтрации воздуха, зависящая, как уже отмечено, от ряда факторов (газопроницаемости, высоты слоя, производительности эксгаустера), оказывает основное влияние на скорость продвижения фронтов теплообмена и горения топлива.

Увеличение скорости фильтрации, а следовательно – подвода кислорода к поверхности сгорающих частиц, - усиливает диффузионную составляющую процесса горения. В итоге скорость перемещения зоны горения увеличивается. Это, однако, не означает, что при этом углерод топлива сгорает более полно. Во многих опытах действительно получено снижение отношения СО:СО2 в газе при увеличении скорости фильтрации воздуха. Однако признание получил также вывод о том, что химическая полнота горения топлива увеличивается при снижении, в определенных пределах, скорости просасывания воздуха. В этих случаях замедленного отвода СО из очагов горения достигается большее его догорание в окислительной части зоны горения.

Содержание свободного кислорода в фильтруемом через слой газе во многом определяет скорость горения топлива. Начало горения твердого топлива во всех элементарных слоях возможно, как это уже отмечалось, при содержании кислорода в газе 5-6 % и более. По мере выгорания топлива вышележащего элементарного слоя содержание кислорода в отходящем газе возрастает и это вызывает воспламенение топлива нижележащего элементарного слоя и постепенное ускорение его горения.

В зависимости от содержания топлива в шихте начало воспламенения топлива очередного элементарного слоя будет лимитировано моментом нагрева шихты до 700оС (температура воспламенения топлива) или моментом появления необходимой концентрации кислорода в газе. Первое условие соблюдается при малом расходе топлива. Здесь начало воспламенения топлива полностью зависит от скорости нагрева шихты до нужной температуры, поскольку необходимое содержание кислорода в газе появляется ранее.

Второе условие характерно для нормального и особенно повышенного расхода топлива, когда начало его воспламенения в элементарном слое зависит от нужной концентрации кислорода в газе.

Вообще степень использования кислорода воздуха при агломерации не высокая. Отходящий из слоя газ содержит 3-8 % свободного кислорода, а после включения в газовый поток всех вредных подсосов, конечный, отходящий в атмосферу газ содержит 12-14 % свободного кислорода.

При этом все равно считается эффективным обогащение кислородом воздуха, подаваемого в зону зажигания и дополнительного нагрева слоя, где все-таки, наблюдается дефицит кислорода. Иногда может оказаться выгодной и подача дополнительного кислорода в зону спекания шихты.

Гранулометрический состав окомкованной шихты определяет порозность слоя, долю объема каналов и пустот между комками и гранулами шихты, через которые движется газ из зоны горения. При большой порозности (отношении объема пустот к общему объему слоя) можно обеспечить подачу нужного количества воздуха в слой, почти не увеличивая его скорости фильтрации. Потери напора всасываемого в слой воздуха зависят от газодинамических характеристик слоя и определяются по основному уравнению газодинамики

,

(4.11)

,

(4.11)

где λ – коэффициент газодинамического сопротивления, зависящий от свойств газа и слоя, а также режима движения газа;

h – высота слоя, мм;

ρ – плотность газа, кг/м3;

ω – скорость фильтрации газа, м/с;

ε – порозность слоя, доли ед.;

dэкв. – усредненный диаметр гранул и комков шихты, определяемый по формуле

;

(4.12)

;

(4.12)

mi – содержание и di – размер классов крупности.

Формула

указывает на то, что потери напора или

количество газа, прошедшего через

единицу площади спекания в единицу

времени практически полностью определяются

высотой слоя, его порозностью и средним

эквивалентным диаметром гранул шихты.

Чем меньше проходное сечение каналов

и больше их извилистость, тем больше

коэффициент газодинамического

сопротивления и тем выше потери напора,

создаваемого эксгаустером. В этом случае

увеличение разрежения под слоем является

отрицательной характеристикой процесса,

поскольку эксгаустер отсасывает в

единицу времени определенный объем

газов из подслоевого пространства и

этот объем не восполняется соответствующим

объемом газов, поступающих из слоя,

ввиду ухудшения газопроницаемости

шихты. Разрежение (потеря напора)

увеличивается – растет разница между

атмосферным давлением над слоем и

абсолютным давлением газов под слоем

(оно ниже атмосферного на величину

потери напора –

![]() р).

Скорость спекания здесь естественно

снижается.

р).

Скорость спекания здесь естественно

снижается.

Только в одном случае увеличение разрежения расценивается как важнейший положительный фактор совершенствования процесса спекания. Это когда создание высокого разрежения обусловлено применением мощного эксгаустера, создающего большой напор при данной производительности и минимальных вредных подсосах воздуха в газовую сеть агломашины. При высоком разрежении, созданном мощным эксгаустером, наблюдаются большая скорость фильтрации, просасывание большого количества воздуха через слой шихты даже при умеренной её газопроницаемости.

Степень развития вторичных реакций образования СО и СО2 в восстановительной и окислительной частях зоны горения, как это следует из вышеизложенного материала, определяется факторами, которые способствуют образованию зоны горения достаточной толщины. К ним относятся: увеличение крупности топлива и шихты, увеличение порозности слоя, снижение скорости фильтрации газа.

Степень развития реакций косвенного восстановления оксидов железа зависит, в первую очередь, от удельного расхода топлива на процесс спекания и вида минералов железорудной части шихты. При спекании гематитовых руд и бурых железняков восстановительные реакции преобладают над окислительными, а при спекании магнетитовых концентратов большее развитие имеют окислительные реакции. Отсюда и содержание СО в газе во втором случае получается более высоким, хотя удельный расход топлива на спекание магнетитового концентрата на 15-20% меньше в сравнении со спеканием гематитовой руды.

Диссоциация карбонатов шихты (СаСО3, MgCO3, MnCO3, FeCO3) вносит дополнительные объемы СО2 в состав газа и изменяет величину отношения СО:СО2. Результаты опытных спеканий шихты разной основности показывают, что увеличение расхода известняка в шихту от 0 до 15-20% приводит к снижению отношения СО:СО2 в газе от 0,45 до 0,09-0,16. Обедненный по содержанию СО газ не способствует развитию реакций косвенного восстановления оксидов железа и образованию дополнительных объемов СО2.

При отсутствии возможностей аналитического контроля содержания в отходящих газах агломерации таких ингредиентов как СО, SO2, NOx возможно расчетное определение их выбросов.

Ориентировочное расчетное определение выбросов монооксида углерода производится на основании данных о среднем содержании СО в отходящих через дымовую трубу технологических газах. Влияние множества упомянутых факторов на выбросы СО количественно оценить, как это уже отмечалось, практически невозможно, поэтому приходится использовать упрощенную методику расчета.

Пример. Определить массу выбросов мооксида углерода от агломашины с площадью спекания 75 м2, если известны следующие данные: объем отходящих газов – 6500 м3/мин при температуре 125оС; производительность агломашины – 110 т/ч; среднее содержание СО в газе принимаем на уровне 1%, исходя из того, что в зависимости от условий агломерации и доли вредных подсосов воздуха в газовую сеть, диапазон концентраций СО в газе составляет 0,3-2,5%.

Решение:

![]() (4.13)

(4.13)

где Vt – объем нагретых отходящих газов, м3/ч;

![]() коэффициент

приведения физического объема газов к

нормальным условиям (t=0оС,

р=760 мм.рт.ст);

коэффициент

приведения физического объема газов к

нормальным условиям (t=0оС,

р=760 мм.рт.ст);

Т – абсолютная температура по Кельвину, оК;

t – температура газа, оС;

ССО – концентрация СО в газе;

ρСО- объемная масса СО, кг/м3.

Удельные выбросы СО составят 3344:110=30,4 кг/т агломерата. Абсолютная величина годовых выбросов СО от агломашины с площадью спекания 75 м2 достигает 30,4∙110.7920 = 2648,45 т/год или 330 сут. при объеме годового производства агломерата 913 тыс.т; где 7920 – количество нормированных часов работы агломашины в год.