- •1. Методи отримання полімерних матеріалів.

- •4.2. Технологія отримання карбамидоформальдегидных олигомеров.

- •4.3. Поліконденсация карбаміду і формальдегіду в кислій середі.

- •4.3.1.Структура і властивості полиметиленкарбамида.

- •4.3.3. Закономірності утворення твердої фази полиметиленкарбамида.

- •4.3.4.Модифікація полиметиленкарбамида.

- •4. 3.5. Морфологія полиметиленкарбамида.

- •4.3.6. Деякі основні сфери застосування пмм.

- •5.2. Будова карбамидоформальдегидных смол.

- •5. 3. Вплив технологічних чинників на будову кфс.

- •5.4. Вплив технологічних чинників на зміст вільного f.

- •Зниження змісту вільного формальдегіду в кфс шляхом використання акцепторів формальдегіду.

- •5.5.1. Зниження токсичності кфс за рахунок введення в її склад

- •Зниження токсичності кфс за рахунок використання амінів і амидов карбонових кислот як акцептори формальдегіду.

- •Екологічно чистий спосіб отримання карбамидоформальдегидных олигомеров.

- •6.1. Отримання карбамідів олигомеров з диметилолмочевины.

- •6.2. Отримання карбамидоформальдегидных олигомеров з концентрату карбмидо-формальдегидного (форконденсата).

- •7. Модифіковані мочевиноформальдегидные полімери і матеріали на їх основі

- •8. Очищення стічних вод виробництва карбамидоформальдегидных смол.

- •8.1. Біохімічні методи очищення стічних вод від формальдегіду.

- •8. 2. Физико-хімічні методи очищення стічних вод.

- •8.3. Хімічні методи очищення стічних вод, що містять формальдегід.

- •9. Полімери меламино-формальдегидные

- •10. Полімери анилино-формальдегидные

- •11.Техніка безпеки при виробництві амино-альдегидных олигомеров і пластичних мас на їх основі

- •12. Феноло-альдегидные полімери

- •12. 1. Сировина для отримання фенолоальдегидных полімерів

- •12. 2. Особливості процесів синтезу фенолоальдегидных полімерів

- •12. 3. Каталізатори процесів отримання фенолформальдегидных олигомеров.

- •12. 4. Технологія отримання новолачных олигомеров

- •12.4.1 Властивості новолачных олигомеров і полімерів

- •12.5. Виробництво резольних олигомеров

- •12.5.1. Властивості резольних олигомеров і полімерів

- •12.6. Полімери на основі гомологов фенолу і формальдегіду

- •12.6.1. Феноло-фурфурольниє полімери

- •12.6.2. Полімери Феноло-лигниновые

- •12.7. Модифіковані полімери феноло-формальдегидные

- •12.7.1. Маслорастворімиє полімери феноло-формальдегидные

- •12.7.2. Поєднані полімери

- •12.8. Полімери резорцино-формальдегидные

- •12.8.1. Обесфеноліваніє водної фази

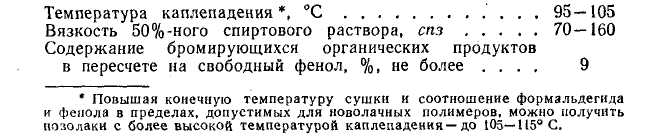

12.4.1 Властивості новолачных олигомеров і полімерів

Феноло-формальдегидные новолачные олигомеры є твердими термопластичные продуктами від світло-коричневого до темно-коричневого кольору. Вони добре розчиняються в метиловому, етиловому спиртах, ацетоні, але нерастворимы в ароматичних вуглеводнях. Не отверждаются при тривалому зберіганні і при нагріванні до 180°С. Новолачниє олигомеры технічного призначення відповідають наступним вимогам:

Зниження змісту вільного фенолу в олигомере може бути досягнуте різними методами, наприклад обробкою гострою парою або видаленням фенолу за рахунок тривалого прогрівання олигомера в реакторі при 180—200 °С. Така обробка дозволяє понизити зміст фенолу в готовому олигомере до 0,1% і тим самим значно підвищити його тепло- і світлостійкість.

Новолачниє олигомеры як такі знаходять вельми обмежене застосування в техніці, оскільки по теплостійкості, хімічній стійкості і лаві інших властивостей вони значно поступаються резольним. Тому перетворення новолаков на резоли має дуже велике практичне значення.

Відомо три способи перетворення новолачных олигомеров в резольних:

1) перетворення на резоли рідких новолачных олигомеров шляхом обробки їх 30—40%-ным розчином формальдегіду (цей спосіб застосовується для отримання клеїв);

перетворення на резоли ненаповнених твердих новолачных олигомеров;

перетворення новолаков у присутності наповнювачів.

У останніх двох випадках як отвердителя використовують головним чином гексаметилентетрамин. Взаємодія новолачных олигомеров з гексаметилентетрамином, що приводить до утворення неплавких і нерозчинних продуктів (резитов), відбувається з високою швидкістю в процесі термообробки при 160—180°С. При цьому швидкість отверждения тим вище, чим нижче зміст вільного фенолу в новолаке.

12.5. Виробництво резольних олигомеров

Резольні олигомеры отримують поликонденсацией фенолу з надміром формальдегіду у присутності лужних каталізаторів. Молярне співвідношення фенол: формальдегід для різних марок резолів коливається в широких межах і складає 1: (1,1 — 2,1). Як каталізатори застосовують гідроокис барію, аміачну воду і їдкий натр в кількості 1,2—2 вага. ч. на 100 вагу. ч. фенолу.

Технологічний процес отримання резолів періодичним методом аналогічний процесу виробництва новолаков і складається з тих же операцій, але із-за схильності резолів до переходу в резитолы виробництво резольних олигомеров є складнішим. При синтезі резолів необхідно строго дотримувати час реакції поликонденсации, яке заздалегідь визначається для кожної марки олигомера. Збільшення тривалості поликонденсации приводить до підвищення в'язкості резольних олигомеров і скороченню часу отверждения пластичних мас на їх основі. Унаслідок низької текучості такі пластичні маси не можуть бути використані для виготовлення великогабаритних виробів і виробів складної конфігурації.

Стадія поликонденсации при синтезі резолів протікає не так енергійно, оскільки кількість тепла, що виділяється в цьому випадку в результаті реакції фенолу з формальдегідом, значно менше, ніж при отриманні новолаков, і складає 80 ккал на 1 кг фенолу; у зв'язку з цим нагрівання закінчують при вищих температурах (75—80°С).

На відміну від новолаков початкові продукти конденсації, що утворюються при отриманні резольних олигомеров, мають велику розчинність в реакційній суміші і велику гідрофільність. Тому розшарування суміші відбувається менш чітко, а інколи водний шар взагалі не відділяється. У багатьох випадках практичне застосування знаходять водні емульсії продуктів поликонденсации (емульсивні олигомеры), що отримуються після закінчення процесу поликонденсации і зливу водної фази.

Залежно від призначення резольні олигомеры можна отримувати рідкими і практично безводими, або твердими (так звані сухі резоли). Перевагою твердих резолів в порівнянні з рідкими є стабільність їх властивостей в процесі зберігання, менший зміст вільного фенолу, вищі діелектричні показники і хімічна стійкість. Від твердих новолаков вони відрізняються нижчою температурою плавлення і відносно високим вмістом вільного фенолу. Тверді резоли містять зазвичай 8—12% вільного фенолу, рідкі — 20% і вище.

Відповідальною операцією у виробництві резольних олигомеров є їх сушка. Для отримання резолу хорошої якості необхідно підтримувати низьку температуру в період випару води і інших летких речовин, тому для зниження температури сушку проводять при можливо глибшому вакуумі (залишковий тиск до 200 мм рт. ст.). Для запобігання спінюванню реакційної маси вакуум створюється поступово. Оскільки на початку сушки утворюється багато пари, а реакційну масу не нагрівають, температура олигомера швидко знижується до 60—70 °С і основна кількість води отгоняется при цій температурі. В кінці сушки температуру підвищують, але не більше ніж до 90—105°С. У міру видалення води олигомер яснішає і стає прозорим як в гарячому, так і в холодному стані. Ознакою близького закінчення процесу сушки служить самопроизвольное підвищення температури в реакторі, що свідчить про початок сильно екзотермічного процесу отверждения резолу. Швидкість підвищення температури в реакторі з часом збільшується і, якщо сушка не буде припинена при температурі біля 105°С шляхом розчинення олигомера або швидкого охолоджування при сливі, готовий продукт перейде в неплавкий і нерозчинний стан безпосередньо у стадії синтезу.

Злив готового продукту при отриманні твердих (сухих) резолів проводиться у вагони-холодильники, що забезпечують інтенсивне охолоджування олигомеров в тонкому шарі (завтовшки не більше 35 мм). Але навіть в охолодженому олигомере продовжуються процеси поликонденсации, що приводять до наростання в'язкості. Тому для кожної марки резолу встановлюється допустима межа зберігання.

Для розчинення резольних олигомеров, яке проводять в тому ж реакторі після досягнення певної швидкості полімеризації, їх охолоджують до 30—40 °С, після чого вводять розчинник, найчастіше спирт, до отримання розчину необхідної концентрації. З метою економії спирту можна вводити розчинник в олигомеры, що містять значну кількість вологи. Такі водно-спиртові розчини резолів з успіхом використовують для просочення, наприклад у виробництві шаруватих пластиків.

Швидко отверждающиеся резольні олигомеры можна отримати, проводячи поликонденсацию в три стадії з різними каталізаторами. Першу стадію проводять при співвідношенні фенол: формальдегід, рівному 1: 2, у присутності лугу (3—4% від маси фенолу), другу стадию—в кислій середі після нейтралізації молочною або фталевой кислотою. Закінчують процес синтезу обробкою кислих олигомеров аміаком. Готовий продукт містить 2—3% вільного фенолу.

Повільно отверждающиеся резольні олигомеры отримують поликонденсацией у присутності ацетату цинку або ацетату свинцю. Резоли, отримані з невеликою кількістю ацетату цинку або свинцю (0,25—0,5%), при нагріванні отверждаются дуже повільно, і для прискорення процесу потрібне додаткове введення кислоти або підстави; при більшій кількості ацетатів (понад 0,5%) додаткового введення каталізаторів для отверждения не потрібний.

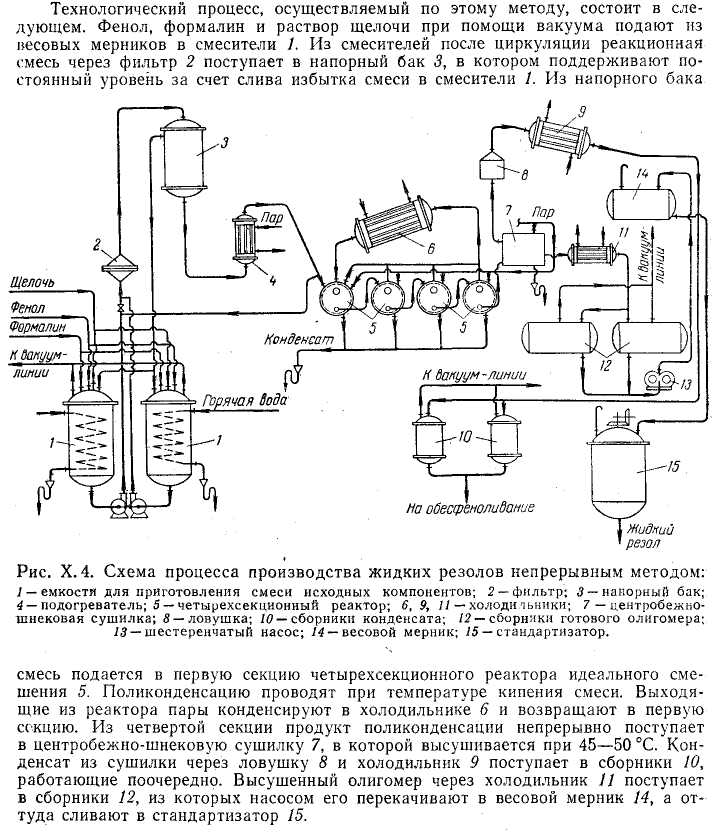

У 1965 р. в СРСР був розроблений безперервний метод отримання рідких резолів (мал. X. 4).

Технологічний процес, здійснюваний по цьому методу, полягає в наступному. Фенол, формалін і розчин лугу за допомогою вакууму подають з вагових мірників в змішувачі 1. Із змішувачів після циркуляції реакційна суміш через фільтр 2 поступає в напірний бак 3, в якому підтримують постійний рівень за рахунок зливу надлишку суміші в змішувачі 1. З напірного бака суміш подається в першу секцію чотирьохсекційного реактора ідеального змішення 5. Поліконденсацию проводять при температурі кипіння суміші. Пари, що виходять з реактора, конденсують в холодильнику 6 і повертають в першу секцію. З четвертої секції продукт поликонденсации безперервно поступає в центробежно-шнековую сушарку 7, в якій висушується при 45-500С. Конденсат з сушарки через пастку 8 і холодильник 9 поступає в збірки 10, що працюють по черзі. Висушений олигомер через холодильник 11 поступає в збірки 12, з яких насосом його перекачують у ваговий мірник 14, а звідти зливають в стандартизує 15.