- •1. Методи отримання полімерних матеріалів.

- •4.2. Технологія отримання карбамидоформальдегидных олигомеров.

- •4.3. Поліконденсация карбаміду і формальдегіду в кислій середі.

- •4.3.1.Структура і властивості полиметиленкарбамида.

- •4.3.3. Закономірності утворення твердої фази полиметиленкарбамида.

- •4.3.4.Модифікація полиметиленкарбамида.

- •4. 3.5. Морфологія полиметиленкарбамида.

- •4.3.6. Деякі основні сфери застосування пмм.

- •5.2. Будова карбамидоформальдегидных смол.

- •5. 3. Вплив технологічних чинників на будову кфс.

- •5.4. Вплив технологічних чинників на зміст вільного f.

- •Зниження змісту вільного формальдегіду в кфс шляхом використання акцепторів формальдегіду.

- •5.5.1. Зниження токсичності кфс за рахунок введення в її склад

- •Зниження токсичності кфс за рахунок використання амінів і амидов карбонових кислот як акцептори формальдегіду.

- •Екологічно чистий спосіб отримання карбамидоформальдегидных олигомеров.

- •6.1. Отримання карбамідів олигомеров з диметилолмочевины.

- •6.2. Отримання карбамидоформальдегидных олигомеров з концентрату карбмидо-формальдегидного (форконденсата).

- •7. Модифіковані мочевиноформальдегидные полімери і матеріали на їх основі

- •8. Очищення стічних вод виробництва карбамидоформальдегидных смол.

- •8.1. Біохімічні методи очищення стічних вод від формальдегіду.

- •8. 2. Физико-хімічні методи очищення стічних вод.

- •8.3. Хімічні методи очищення стічних вод, що містять формальдегід.

- •9. Полімери меламино-формальдегидные

- •10. Полімери анилино-формальдегидные

- •11.Техніка безпеки при виробництві амино-альдегидных олигомеров і пластичних мас на їх основі

- •12. Феноло-альдегидные полімери

- •12. 1. Сировина для отримання фенолоальдегидных полімерів

- •12. 2. Особливості процесів синтезу фенолоальдегидных полімерів

- •12. 3. Каталізатори процесів отримання фенолформальдегидных олигомеров.

- •12. 4. Технологія отримання новолачных олигомеров

- •12.4.1 Властивості новолачных олигомеров і полімерів

- •12.5. Виробництво резольних олигомеров

- •12.5.1. Властивості резольних олигомеров і полімерів

- •12.6. Полімери на основі гомологов фенолу і формальдегіду

- •12.6.1. Феноло-фурфурольниє полімери

- •12.6.2. Полімери Феноло-лигниновые

- •12.7. Модифіковані полімери феноло-формальдегидные

- •12.7.1. Маслорастворімиє полімери феноло-формальдегидные

- •12.7.2. Поєднані полімери

- •12.8. Полімери резорцино-формальдегидные

- •12.8.1. Обесфеноліваніє водної фази

6.2. Отримання карбамидоформальдегидных олигомеров з концентрату карбмидо-формальдегидного (форконденсата).

Карбамідоформальдегидний концентрат – промислову назву форконденсат отримують шляхом адсорбції газоподібного формальдегіду, отриманого шляхом окислення метанолу традиційними методами водним розчином карбаміду Відповідно до ТУ №2223-009-00206492-98 вони мають наступні показники якості (таблиця. 13).

№ п/п

|

Найменування показників

|

Норма марка А

|

Норма марка Б

|

1. |

Масова частка карбаміду у всіх видах

|

21,0 -24,0 |

21,0-24,5 |

2. |

Масова частка формальдегіду у всіх видах

|

54,5-5,9 |

54,5-59,5 |

3. |

Молярне співвідношення формальдегід-карбамід

|

4,9-5,2 |

Не нормується

|

4. |

Зміст уроновых циклів % мас

|

0-12 |

Більше 12,1

|

Форконденсат мазкі А призначений для отримання малотоксичних кар-бамидоформальдегидных смол типа КФ-МТ-20; мазкі Б - як антислеживающей добавка до карбаміду. От 37%-го формаліну КФ-концентрат відрізняється підвищеною стабільністю в процесі зберігання, причому для нього не характерне утворення параформа як при підвищених, так і при знижених температурах. За найбільш оптимальну вважається температура від -15 до -25 0С. При вищою - відмічено зниження рН унаслідок протікання реакції Канніцаро-тіщенко. Зберігання при низьких температурах небажано із-за різкого зростання в'язкості і щільності КФ-концентрата. що створює певні труднощі при перекачуванні продукту із залізничних цистерн.

Синтез карбамидоформальдегидных смол здійснюється в три стадії:

I стадія - лужна конденсація карбаміду і формальдегіду до молярного співвідношення 1:2 з метою отримання метилолмочевины. Вона проводиться у присутності лужних агентів при підвищених температурах.

II стадія - кисла конденсація, направлена на формування метилен сечовини, перегруповування метиленоксидных в метиленовые групи з одночасною емісією формальдегіду. Даний процес ведеться при рН<7. Його закінчення визначається тестом на смешиваемость реакційної маси з водою. Як кислі агенти найбільш широке застосування знайшли хлористий амоній, мурашина кислота або се суміш в співвідношенні 9:1 з оцетовою кислотою під назвою «Мурукс». сульфат амонія і ін.

III стадія - доконденсация. Після завершення кислої стадії в реакційну масу вводиться друга порція карбаміду для досягнення необхідного молярного співвідношення карбамід: формальдегід, формування оптимального фракційного складу смоли, її властивостей, змісту вільного формальдегіду.

Кожна з перерахованих стадій характеризується певною тривалістю, рН, температурним режимом. Їх недотримання може негативно відбитися на склеювальних показниках карбамидоформальдегидной; смоли або ж викликати передчасну желатинизацию продукту в самому апараті.

Слід підкреслити, що структура КФ-смол. синтезованих на основі формаліну, з одного боку, і карбамидоформальдегидного концентрату, з іншою, не однакова.

Ця відмінність формується вже на лужній стадії конденсації. Якщо в разі взаємодії формаліну і карбаміду утворюються переважно моно- і диметилолмочевины. то реакція КФ-концентрата з карбамідом при тому ж кінцевому молярному співвідношенні формальдегіду і карбаміду завершується отриманням суміші, в якій містяться моно-, ди-, три- і тетраметилолмочевины. Оскільки три останні метилолмочевины вже були в початковому КФ-концентрате, то можна прийти до висновку, що на стадії його лужної конденсації з карбамідом утворюється в основному монометилолмочевина.

Відмінність у фракційному складі продуктів на основі формаліну і -КФ-концентрата після I стадії робить значний вплив на хід доследующей кислої конденсації.

Дійсно, в разі використання формаліну формуються метиленмочевины лінійної будови відповідно до наступної схеми:

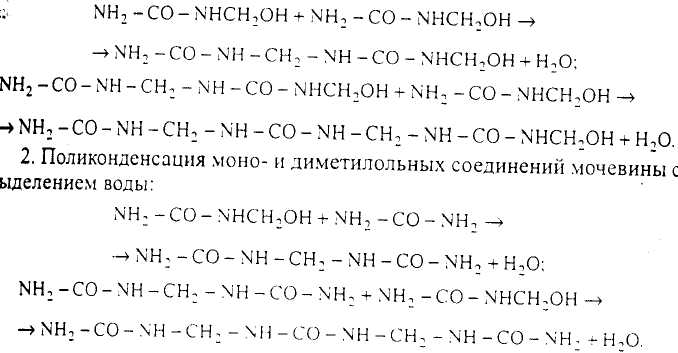

1. Поліконденсация монометилольных з'єднань сечовини з утворенням метиленовых зв'язків і виділенням води:

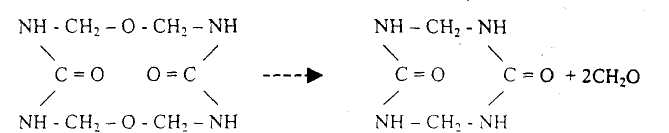

3. Поліконденсация диметилолмочевины з утворенням диметиленэфирных зв'язків (-СН.-О-СН,-) з виділенням води і формальдегіду:

4. Поліконденсация моно- і диметилольных з'єднань сечовини з виділенням води:

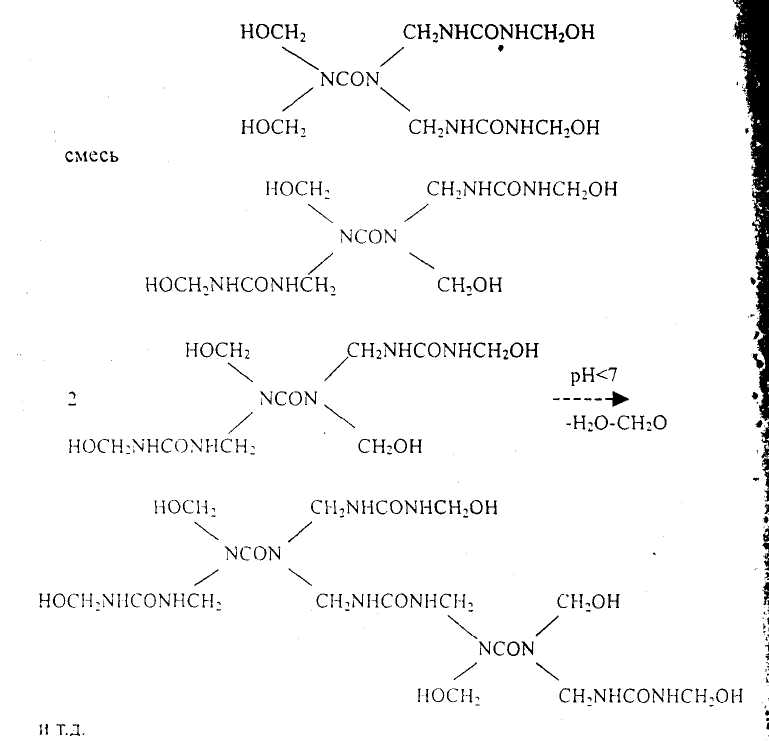

В разі застосування карбамидоформальдегидного концентрату при проведенні кислої стадії конденсації утворюються розгалужені структури, що мають обмежену смешиваемость з водою і схильні до формування просторової сітки, тобто до передчасної желатинизаци:

1

1

При рівності молекулярних мас лінійної і розгалуженої молекули остання має меншу довжину і, як результат, велику реакційну здатність. Не дивлячись на значну среднечисленную молекулярну масу «розгалуженої» смоли, вона може характеризуватися невисокою умовною в'язкістю, визначеною по стандартній методиці.

Звідси можна зробити вивід, що наявність в КФ-концентрате сильно розгалужених молекул або їх формування на лужній і кислотній стадіях отримання смоли є небажаним явищем.

Чим вище молярне співвідношення і нижче рН, тим більше вірогідність появи вузлів розгалуження. При підвищених значеннях рН спостерігається утворення уроновых і триазиноновых похідних, негативно вли-йдаощих на склеювальні властивості карбамидоформальдегидной смоли. Виходячи з цього, були оптимізовані умови отримання КФ-концентрата, що дозволяє синтезувати високоякісні карбамидоформальдегидные смоли. У патентній літературі [33] описаний спосіб отримання карбамидоформальдегидного єднального, заснованого на конденсації карбаміду і формальдегіду, що поступає з контактними газами формалинового виробництва, спочатку в лужній середі при молярному співвідношенні 1:( 1,8-1.95') з продовженням реакції в кислій середі при рН менше 4,5-5.5 з подальшим ; концентрацією отриманого форконденсата у присутності 0.2-2%-го кількості аміну від реакційної маси, після чого синтезований продукт конденсують з додатковою порцією карбаміду, узятою в кількості, необхідній для доведення кінцевого відношення карбаміду з формальдегідом в готовій смолі до 1:(1,10-1,25). Вказаний спосіб тривалий і зв'язаний із значними енерговитратами на проведення концентрації форконденсата, його істотним недоліком є утворення важко утилізованих вод. Висока смешиваемость карбамидоформальдегидной смоли з водою не гарантує отримання деревностружкових плит класу емісії Е-1 по формальдегіду.

Розроблений метод отримання карбамидоформальдегидной смоли, що включає чотири основні стадії:

отримання метилольных похідних сечовини (форконденсата) вслабощелочной або нейтральній середі при температурі 80-!00°С. тривалістю 30-60 мин. і молярному співвідношенні карбаміду і формальдегіду 1:(1.97-2.0);

конденсацію смолообразных продуктів в кислій середі при рН -.0-5,5 протягом 20-61) мин.

концентрація смоли під вакуумом при рН 6-7.5 і температурі 65-70°С;

доконденсацию з додатковою порцією карбаміду при 80-85о З, рН 6,5-7,5 протягом 30 мин. до кінцевого молярного співвідношення сечовини з формальдегідом 1:(1,30-1,66).

В процесі охолоджування готової смоли можна стабілізувати її ам-миачной водою, диэтиленгликолем, тетраборатом натрію.

Недоліком вказаного способу є його багатостадійність і тривалість, що знижує продуктивність технологічного устаткування, а також низький ступінь конверсії по формальдегіду, гак як отгонная вода на стадії концентрації смоли містить до 5--8% формальдегіду, що не прореагував. До того ж отримувані смоли досить добре растворимы у воді, що перешкоджає випуску екологічно чистої продукції на їх основі.

Серед інших описаних методів заслуговує на увагу спосіб отримання карбамидоформальдегидной смоли з карбамидоформальдегидного концентрату (КФК), що містить 55% «спільного» формальдегіду і 21% «спільного» карбаміду. Він заснований на додаванні до КФК першої порції карбаміду з метою доведення співвідношення формальдегід: карбамід 2,0:1, прогріванні реакційної суміші при 40 °С протягом 2 годин, введенні 10%-го розчину оцетової кислоти для зниження рН суміші до 5,2 і проведенні кислої конденсації при 90°С до досягнення в'язкості 1000 Мпа з. Після цього рН реакційної маси встановлюють на рівні 7,5, вводять другу порцію карбаміду і при 60°С протягом 1 години завершують процес конденсації [39]. До недоліків даного способу слід віднести підвищену в'язкість карбамидоформальдегидной смоли на стадії кислої конденсації, тривалість лужної конденсації із-за невисокої температури ведення процесу, знижену реакційну здатність готової карбамидоформальдегидной смоли, що характеризується показником «час желатинизации». Стосовно форконденсату ККФ-983, що виробляється по ТУ 2223-037-05796653-96, Томськом нефтехимкомбинатом запропонований метод синтезу карбамидоформальдегидной смоли, що полягає в наступному. У реактор ємкістю 5 м3 завантажують 3400 кг форконденсата, 575 кг карбаміду мазкі А по ГОСТ 2081 і 350 кг води, включають мішалку і після розчинення карбаміду визначають рН реакційної маси, который повинен складати 6,0-7,0. У разі потреби рН доводять до необхідного рівня додаванням 10% розчину їдкого натра або 20%-го хлористого амонія.

Температуру суміші доводять до 90°С і витримують при цьому рівні і рН=6,0-6,5 протягом 30 хвилин. Після цього величину рН знижують до 5,0-4,5 додаванням 20% хлористого амонія і ведуть синтез смоли протягом 30-40 хвилин до початку її коагуляції. Вариво припиняється при введенні 10%-го розчину їдкого натра з метою встановлення рН=6,5-7,0.

Смолу охолоджують до температури 70-75°С і зливають в проміжний реактор. При включеному перемішуючому пристрої завантажується друга порція карбаміду масою 850 кг

Доконденсация смоли проводиться протягом 30 хвилин, після чого температура вмісту реактора знижується до 30-35°С Отримана смола відповідає вимогам стандарту, що діє, і містить підвищену кількість метанолу, що приводить до загазованості в цехах пресування плит.