- •1. Методи отримання полімерних матеріалів.

- •4.2. Технологія отримання карбамидоформальдегидных олигомеров.

- •4.3. Поліконденсация карбаміду і формальдегіду в кислій середі.

- •4.3.1.Структура і властивості полиметиленкарбамида.

- •4.3.3. Закономірності утворення твердої фази полиметиленкарбамида.

- •4.3.4.Модифікація полиметиленкарбамида.

- •4. 3.5. Морфологія полиметиленкарбамида.

- •4.3.6. Деякі основні сфери застосування пмм.

- •5.2. Будова карбамидоформальдегидных смол.

- •5. 3. Вплив технологічних чинників на будову кфс.

- •5.4. Вплив технологічних чинників на зміст вільного f.

- •Зниження змісту вільного формальдегіду в кфс шляхом використання акцепторів формальдегіду.

- •5.5.1. Зниження токсичності кфс за рахунок введення в її склад

- •Зниження токсичності кфс за рахунок використання амінів і амидов карбонових кислот як акцептори формальдегіду.

- •Екологічно чистий спосіб отримання карбамидоформальдегидных олигомеров.

- •6.1. Отримання карбамідів олигомеров з диметилолмочевины.

- •6.2. Отримання карбамидоформальдегидных олигомеров з концентрату карбмидо-формальдегидного (форконденсата).

- •7. Модифіковані мочевиноформальдегидные полімери і матеріали на їх основі

- •8. Очищення стічних вод виробництва карбамидоформальдегидных смол.

- •8.1. Біохімічні методи очищення стічних вод від формальдегіду.

- •8. 2. Физико-хімічні методи очищення стічних вод.

- •8.3. Хімічні методи очищення стічних вод, що містять формальдегід.

- •9. Полімери меламино-формальдегидные

- •10. Полімери анилино-формальдегидные

- •11.Техніка безпеки при виробництві амино-альдегидных олигомеров і пластичних мас на їх основі

- •12. Феноло-альдегидные полімери

- •12. 1. Сировина для отримання фенолоальдегидных полімерів

- •12. 2. Особливості процесів синтезу фенолоальдегидных полімерів

- •12. 3. Каталізатори процесів отримання фенолформальдегидных олигомеров.

- •12. 4. Технологія отримання новолачных олигомеров

- •12.4.1 Властивості новолачных олигомеров і полімерів

- •12.5. Виробництво резольних олигомеров

- •12.5.1. Властивості резольних олигомеров і полімерів

- •12.6. Полімери на основі гомологов фенолу і формальдегіду

- •12.6.1. Феноло-фурфурольниє полімери

- •12.6.2. Полімери Феноло-лигниновые

- •12.7. Модифіковані полімери феноло-формальдегидные

- •12.7.1. Маслорастворімиє полімери феноло-формальдегидные

- •12.7.2. Поєднані полімери

- •12.8. Полімери резорцино-формальдегидные

- •12.8.1. Обесфеноліваніє водної фази

12. 4. Технологія отримання новолачных олигомеров

Феноло-формальдегидные олигомеры новолачного типа отримують в промисловості як періодичним, так і безперервним методами.

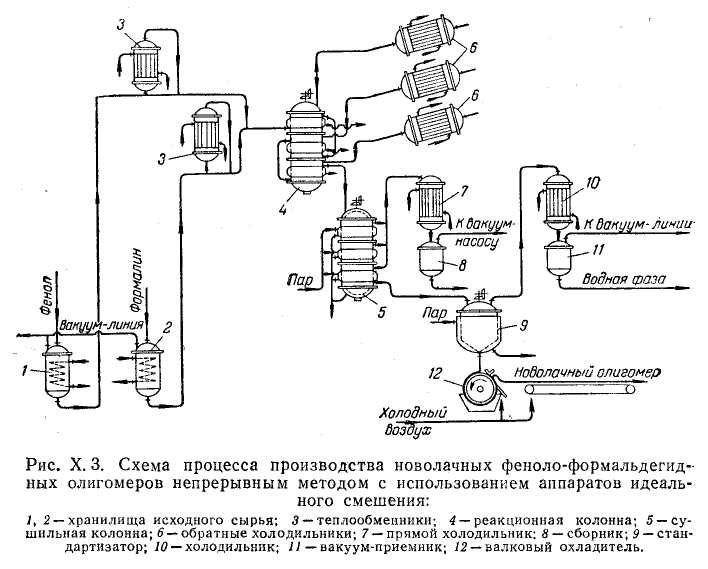

По періодичному методу поликонденсация і сушка проводяться в одному апараті (одноаппаратная схема, мал. X. 1). Технологічний процес складається із стадій підготовки і завантаження сировини, поликонденсации, сушки олигомера, зливу, охолоджування і подрібнення готового продукту.

Підготовка і завантаження сировини. Підготовка сировини включає чисто механічні операції, пов'язані із заповненням вагових мірників-дозаторів. Оскільки фенол при звичайних температурах є твердим продуктом, перекачування його розплаву по комунікаціях пов'язане з необхідністю обігріву або ретельної ізоляції трубопроводів, особливо в зимовий час. Для запобігання твердінню фенолу в лінії інколи заздалегідь готують суміш фенолу з водним розчином формальдегіду в певному співвідношенні і після ретельного перемішування її подають у ваговий мірник.

Велике значення у виробництві новолаков має правильний розрахунок кількості сировини, що завантажується в реактор. Неточне дозування, наприклад збільшення кількості формальдегіду, може привести до отримання замість новолака резольного олигомера і до отверждению його безпосередньо в апараті. Такий продукт не може бути перероблений у виріб (із-за неплавкості і нерозчинності). Зазвичай при отриманні новолаков на 100 вагу. ч. фенолу доводиться 25,0—27,5 вага. ч. формальдегіду, що відповідає молярному співвідношенню фенол : формальдегід 1 : (0,78— 0,86). Для деяких марок новолаков молярне співвідношення фенол : формальдегід складає 1 :0,97, тобто дуже близько до эквимолярному.

Кількість каталізатора складає 0,2—1,5 вага. ч. на 100 вагу. ч. фенолу. У виробництві новолачных олигомеров як каталізатори використовують як мінеральні, так і органічні кислоти. З мінеральних кислот найчастіше застосовують соляну кислоту. Вона належить до сильнодиссоциированных кислот, а оскільки швидкість реакції поликонденсации фенолу з формальдегідом визначається концентрацією водневих іонів, соляна кислота є одним з найбільш активних каталізаторів. Зазвичай рН початкової суміші для новолака складає 1,5—1,8.

Поліконденсация фенолу з формальдегідом при синтезі новолаков протікає із значним виділенням тепла, що при високій швидкості реакції супроводиться інтенсивним кипінням суміші і може привести до викиду її з апарату. Тому соляну кислоту вводять зазвичай в два-три прийоми і ведуть процес при нижчому коефіцієнті заповнення апарату.

З органічних кислот найчастіше застосовують щавлеву кислоту. Вона має порівняно невисокий ступінь дисоціації, що дає можливість регулювати швидкість процесу поликонденсации в широких межах. Оскільки у присутності щавлевої кислоти реакція протікає з меншою швидкістю, допускаються вищі коефіцієнти заповнення, які компенсують збільшення тривалості циклу.

Природа вживаного каталізатора впливає не лише на швидкість реакції поликонденсации, але і на деякі технологічні властивості полімерів. У зв'язку з цим розрізняють каталізатори легко- і трудноудаляемые з олигомеров. Соляна кислота легко віддаляється в процесі сушки з олигомера разом з парами води і цим вигідно відрізняється від щавлевої кислоти, при використанні якої виходять продукти з відносно высокой кислотністю і, отже, порівняно низькими діелектричними показниками. Разом з тим застосування щавлевої кислоти дає можливість отримувати світліші і світлостійкі новолаки, чим при використанні соляної кислоти. До недоліків, пов'язаних із застосуванням як каталізатор соляної кислоти, слід віднести також її корродирующее дію на апаратуру.

Сірчану кислоту використовують у виробництві феноло-формальдегидных олигомеров порівняно рідко. Вона є менш активним каталізатором, сильно корродирует апаратуру і залишається в олигомере в значній кількості. Тому необхідна подальша її нейтралізація. До недоліків сірчаної кислоти як каталізатора слід віднести також отримання інтенсивно забарвлених темних полімерів.

Конденсація і сушка олигомеров. Після завантаження всіх компонентів в реактор і інтенсивного перемішування зачинають нагрівання суміші. На цій стадії процесу холодильник працює як зворотний, повертаючи в сферу реакції початкову сировину і, отже, забезпечуючи повніше його використання, а також досягнення певного ступеня поликонденсации.

Для новолаков характерна гидрофобность первинних продуктів конденсації, нерозчинність їх в реакційній суміші, тому в ході реакції суміш розшаровується на важчий олигомерный шар і водну фазу (вода, що не вступили в реакцію фенол, формальдегід і розчинні у воді початкові продукти конденсації). Проте поликонденсация може продовжуватися і після різкого розділення шарів. Чим продолжительнее процес, тим повніше зв'язуються фенол і формальдегід, тим більше вихід новолака і його середня молекулярна вага. За однакових умов поликонденсации, чим більше відношення формальдегіду до фенолу (у допустимих для новолачных олигомеров межах), тим більше вихід олигомеров по відношенню до фенолу, тим менше залишається фенолу, що не вступив в реакцію, вище температура розм'якшення новолака, що утворюється, і його середня молекулярна вага.

Реакція поликонденсации фенолу з формальдегідом з утворенням новолака — сильноэкзотермический процес, пов'язаний з виділенням 140 ккал тепла на 1 кг фенолу, що вступив в реакцію. Тому нагрівання реакційної суміші припиняють при 55— 65 °С, після чого вона нагрівається до кипіння (90— 95 °С) за рахунок тепла реакції. Для запобігання бурхливому кипінню суміші в сорочку реактора інколи подають охолоджуючу воду або проводять поликонденсацию під вакуумом, що призводить до зниження температури унаслідок інтенсивнішого випару.

В ході поликонденсации вміст фенолу і формальдегіду у водній фазі і конденсаті поступово зменшується і через певний проміжок часу (приблизно 1 ч) встановлюється майже на постійному рівні, що свідчить про закінчення першої стадії процесу поликонденсации.

Сушка олигомеров здійснюється при включеному прямому холодильнику. В процесі сушки віддаляються леткі продукти — вода, формальдегід, леткий каталізатор, деякі побічні продукти реакції і частка фенолу, що не прореагував. Проте при цьому відбувається і подальша поликонденсация, що супроводиться збільшенням в'язкості олигомеров і зниженням змісту вільного фенолу. Підвищенню в'язкості і особливо температури каплепадения сприяє збільшення температури в кінці сушки, тому процес зазвичай закінчують при 120—130°С. Після закінчення сушки в олигомер вводять змащуючі речовини, наприклад олеїнову кислоту.

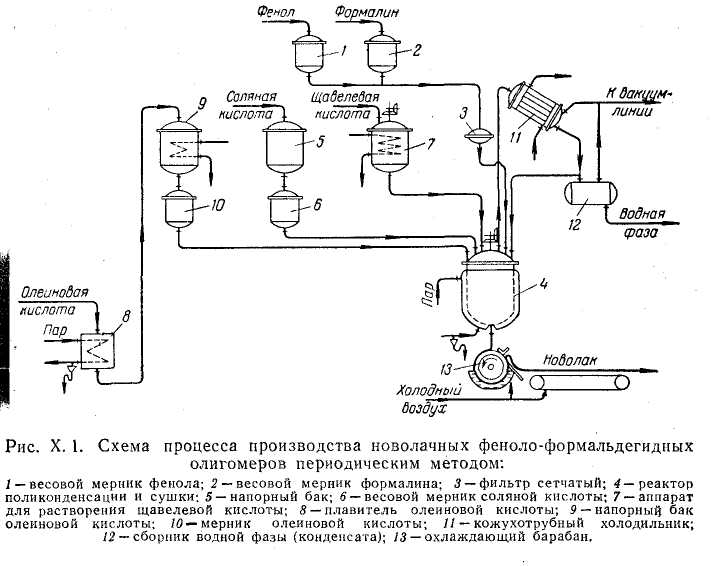

Виробництво новолачных олигомеров безперервним методом здійснюють в апаратах ідеального витіснення або в апаратах ідеального змішення.

По одному з варіантів безперервного методу (мал. Х.2) фенол і формалін з відповідних вагових мірників 1 і 2 подаються в ємність 4 для приготування реакційної суміші. У ту ж ємність з апарату 3 подається розчин каталізатора (щавлевої кислоти). Реакційна суміш перекачується насосом у витратну ємність 5, а з неї – в напірний бак 6. Конденсат збирають у вакуум-сборниках 16, а потім перекачують насосом у ваговий мірник 17, з якого вводять малими добавками в початкову сировину.

При виробництві новолачных олигомеров в апаратах ідеального змішення (рис) поликонденсация протікає в реакторі, що є колоною з трьох-чотирьох секцій (царг), відокремлених одна від одної перегородками. Рушійною силою процесу в цьому випадку є різниця концентрацій початкових компонентів в суміші, що поступає в апарат і знаходиться в нім. Ця різниця поступово зменшується від першої секції до останньої.

Фенол і формалін з сховищ 1 і 2 через теплообмінники 3 подаються в першу секцію колони 4 і, заповнивши її, по перетіканню поступають в другу, а потім в третю і четвертую секції. У колону безперервно подається соляна кислота. Кожна секція, що обігрівається гострою парою, сполучена із зворотним холодильником 6, з якого конденсат, що утворився, повертається в колону. реакційна маса, минувши за 2,2-2,5 ч по всіх секціях, поступає у вакуум-сушильную колону 5 (або в трубчастий апарат), де сушиться при температурі не нижче 1200С і залишковому тиску 400-600 мм рт. ст. Висушений олигомер подається на стандартизацію в апарат, що обігрівається, 9, а потім на валковый охолоджувач 12. З валу, що обертається, олигомер зрізається і поступає на транспортер.