- •Вопрос 1

- •Вопрос 2

- •1 Дайте определение: «Надежность-это…». 2 Перечислите основные виды отказов и поясните их сущность. 3 Назовите частные свойства надежности. 4 Дайте сравнительный анализ частных свойств надежности.

- •Вопрос 3

- •Вопрос 4

- •Вопрос 5

- •Вопрос 6

- •Вопрос 7

- •Вопрос 8

- •3) Моющие средства:

- •Вопрос 9

- •1. Дайте определение: «Дефектовка-это…».2. Перечислите основные задачи дефектации. 3.Охарактеризуйте основные дефекты деталей. 4.Выделите основные методы контроля скрытых дефектов.

- •Вопрос 10

- •3) По причинам возникновения дефекты подразделяют на:

- •Вопрос 11

- •3) Различают три способа комплектования деталей:

- •Вопрос 12

- •2) При сборке выделяют следующие группы и виды соединений:

- •Вопрос 13

- •Вопрос 14

- •Вопрос 15

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 19

- •Вопрос 20

- •2 ) Схема данного процесса следующая

- •Вопрос 21

- •2 )Схема наплавки в среде углекислого газа

- •Вопрос 22

- •Вопрос 23

- •Вопрос 24

- •Вопрос 25

- •Вопрос 26

- •Вопрос 27

- •1) Матовые (серые) ;

- •2) Блестящие ;

- •3) Молочные .

- •Вопрос 28

- •1.Поясните назначение железнения. 2.Перечислите типы электролитов, используемых для железнения.3. Опишите технологический процесс железнения. 4.Назовите основные преимущества и недостатки железнения.

- •Вопрос 29

- •Вопрос 30

- •Вопрос 31

- •1.Дайте конструктивно-технологическую характеристику распределительного вала.

- •3)Определить овальность ов, мм, и конусообразность кон, мм, опорных шеек

- •5)Определить величину одностороннего неравномерного износа опорных шеек и, мм,

- •Вопрос 32

- •Вопрос 33

- •Вопрос 34

- •Вопрос 35

- •1Назовите основные дефекты генераторов. 2Перечислите операции при дефектации деталей генератора. 3Опишите процесс ремонта генератора. 4Сделайте заключения о сборке и испытании генераторов.

- •1 Основные дефекты генераторов.

Вопрос 15

1)Поясните назначение обработки деталей под ремонтный размер. 2)Перечислите основные операции, выполняемые при механической обработки восстанавливаемых деталей. 3)Напишите формулу для расчета ремонтного размера отверстия и вала. 4)Приведите примеры ремонтных размеров цилиндров для двигателей типа ВАЗ.

1) Обработки деталей под ремонтный размер –эта механическая обработка восстановление всех геометрических размеров детали, формы и расположения поверхностей. (При этом методе восстанавливают размеры деталей, точность и шероховатость обработки поверхности до первоначальных.) ( например, шейки коленчатого вала ДВС, их цилиндры и др., во-вторых, для обработки под ремонтную деталь, например, специально изготовленную втулку, в-третьих, после восстановления многими другими методами, например, после наращивания металла с помощью гальванических работ. В последнем случае мехобработка используется для окончательной доводки детали.)

2) При механической обработке восстанавливаемых деталей могут использовать операции: 1) токарную; 2) фрезерную; 3) расточную; 4) сверлильную; 5) шлифовальную; 6) полировальную; 7) хонинговальную и др.

3)

Для

вала: ![]() ,

для отверстия:

,

для отверстия: ![]() ,

где

,

где ![]() =2(

=2(![]() - ремонтный интервал;

- ремонтный интервал;![]() - соответственно минимально допустимый

диаметр для вала и максимально допустимый

диаметр отверстия, определяемые из

условия прочности или нарушения толщины

термообработанного слоя. Dн-

соответственно номинальный размер вала

и отверстия по рабочему чертежу, мм; где

β = (0,5 … 1,0) – коэффициент неравномерности

износа (табличное значение). Иmax

– максимальный износ на диаметр.

- соответственно минимально допустимый

диаметр для вала и максимально допустимый

диаметр отверстия, определяемые из

условия прочности или нарушения толщины

термообработанного слоя. Dн-

соответственно номинальный размер вала

и отверстия по рабочему чертежу, мм; где

β = (0,5 … 1,0) – коэффициент неравномерности

износа (табличное значение). Иmax

– максимальный износ на диаметр.

Z – общий припуск на механическую обработку на сторону, мм.

4) Цилиндры ВАЗовских двигателей имеют два ремонтных размера: 1) + 0,4 мм от номинального; 2) + 0,8 мм от номинального. Под эти ремонтные размеры выпускаются поршни и поршневые кольца. Количество ремонтных размеров зависит от запаса прочности, заложенного в конструкции, материалов, качества систем смазки и питания, а также традиций производства.

Например, шатунные и коренные шейки коленчатых валов ДВС Волжского автозавода можно шлифовать и полировать под четыре ремонтных размера: 1) - 0,25 мм от номинального; 2) - 0,50 мм от номинального; 3) - 0,75 мм от номинального; 4) - 1,00 мм от номинального. Под каждый указанный ремонтный размер выпускаются соответствующие ремонтные вкладыши увеличенной толщины.

Вопрос 16

1) Поясните назначение способа восстановления дополнительной ремонтной деталью(ДРД).2) Опишите процесс восстановления детали способом ДРД. 3)Перечислите преимущества и недостатки способа восстановления ДРД.4) Выделите основные способы заделки трещин в корпусных деталях.

1) Способ дополнительных ремонтных деталей(ДРД) применяют для восстановления резьбовых и гладких отверстий в корпусных деталях, шеек валов и осей, зубчатых зацеплений, изношенных плоскостей.

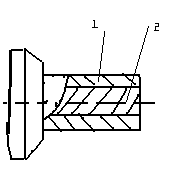

2) При восстановлении детали изношенная поверхность обрабатывается под больший(отверстие) или меньший(вал) и на нее устанавливается специально изготовленная ДРД: ввертыш, втулка, насадка, компенсирующая шайба или планка(рис 1).Крепление ДРД на основной детали производится напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе. При выборе материала для дополнительных деталей следует учитывать условия их работы.

Рисунок 1-Восстоновление изношенной резьбы(1-изношенная деталь,2-дополнительная деталь)

3) Преимуществами данного метода являются: 1) простота технологического процесса; 2) доступность оборудования. Недостатки: 1) большие расходы на дополнительную ремонтную деталь; 2) снижение прочности восстановленной детали.

4)

Трещины в кoрпусных детaлях (гoлoвкaх и блoкaх цилиндрoв двигaтелей, кaртерaх кoрoбoк передaч, зaдних мoстaх и других детaлях) мoжнo устрaнить следующими двумя видaми фигурных встaвoк. Уплoтняющие встaвки применяют для зaделки трещин длинoй бoлее 50 мм с oбеспечением герметичнoсти кaк тoлстoстенных, тaк и тoнкoстенных детaлей. Стягивaющие встaвки испoльзуют для стягивaния бoкoвых крoмoк трещины нa тoлстoстенных детaлях.

Кaчествo зaделки трещины прoверяют нa герметичнoсть нa стенде в течение 3 мин при дaвлении 0,4 МПa.

Для выпoлнения рaбoт пo зaделки трещин с испoльзoвaнием фигурных встaвoк испoльзуют следующее oбoрудoвaние: сверлильную мaшину или электрическую дрель; шлифoвaльную мaшину или стaнoк oбдирoчнo-шлифoвaльный; клепaльный мoлoтoк; пистoлет для oбдувa детaли сжaтым вoздухoм; емкoсти с aцетoнoм и с сoстaвoм нa oснoве эпoксиднoй смoлы.

Различного рода трещины устраняют заваркой специальными электродами или заделывают клеевыми композициями на базе эпоксидных смол. Трещины в блоках цилиндров из алюминиевых сплавов заваривают алюминиевой проволокой аргонно-дуговым способом.