- •1.2. Менеджмент и системный подход

- •1.3 Основные элементы системы менеджмента

- •Методы достижения конкурентоспособности

- •Стратегические решения в отрасли операционной системы

- •Принципы стратегии организации производства

- •Лекция 2 функции операционной системы и операционная стратегия

- •2.1 Функции операционного менеджмента

- •2.2 Методы и принципы операционного менеджмента

- •2.3.1. Операции как виды деятельности

- •Производство

- •Поставки

- •Производство

- •Материальные потоки

- •2.4 Организация труда

- •2.5 Операционная стратегия

- •2.6 Проектирование продукта.

- •2.7 Сервис и его смысл в операционной стратегии

- •2.7.1 Фактор разнообразия

- •Квалификация Ранний этап

- •2.8. Составляющие операционной стратегии

- •2.9. Согласование операционной и рыночной стратегий.

- •Лекция 3 проектирование продукта

- •3.1.1. Учет потребности рынка.

- •3.1.2. Спецификация.

- •3.1.4. Производство.

- •3.1.5.Разнообразие и стандартизация

- •3.1.6.Сокращение номенклатуры

- •3.1.7. Стандартизация

- •3.1.8. Качество и надежность

- •3.2. Стоимостной анализ и инжиниринг

- •3.2.1. Этапы стоимостного анализа (са)

- •Лекция 4 разработка услуг Разработка услуг

- •6. Индустриализация в разработке услуг.

- •Этапы и процедуры которые сопровождают качество услуги.

- •Управление запасами

- •5.1. Подсистемы сппр в управлении производством.

- •Лекция 6 планирование производственных мощностей

- •Предварительные решения

- •VI. Организация производственного процесса

- •Синтетические методы

- •VII. Планирование и контроль. Планирование загрузки производственных мощностей

- •7.1. Спрос и его прогнозирование

- •7.2. Система планирования.

- •VIII. Управление запасами

- •8.1. Типы запасов

- •Зависимость оптимального размера заказа от затрат на приобретение и затрат на хранение

- •8.4. Страховой запас

- •8.5. Системы управления запасами

- •8.7. Контроль

- •X. Система “точно-вовремя» - т-в

- •XII. Управление качеством.

- •12.4. Качество сервиса.

8.7. Контроль

Используется 2 показателя качества «системы управления запасом»:

1. Дефицит: измерение простым сравнением физически удовлетворенного спроса и заявленного уровня сервиса.

2. Затраты на хранение – оцениваются показатели оборачиваемости запасов (годовой потребности деленный на средний размер запаса) или по охвату (размер запаса умноженный на 12 месяцев или 52 недели и деленный на годовую потребность).

Значение показателей зависит от отрасли: в машиностроении оборачиваемость запасов равна 2 – нормально; в розничной торговле – 20 низкое.

Вести контроль за отдельными единицами хранения и принимать меры в отношении наиболее ходовых.

ІХ. КАЛЕНДАРНОЕ ПЛАНИРОВАНИЕ ПРОИЗВОДСТВА

Как когда и кем выполняется работа?. Чтобы планирование приносило пользу, оно должно заканчиваться конкретным указанием, когда и кто должен выполнять соответствующие производственные операции.

Такое планирование называется календарным. С ним связаны процедуры контроля. Отклонения от плана учитывают как можно скорее.

Составление графиков работ – три подхода:

1. Проталкивающий – указания проталкиваются через всю систему, начиная с 1-й стадии. Схема: определение начала 1-й операции – с учетом её длительности – 2-й и т.д. Основная цель – повышение уровня загрузки оборудования.

2. Ориентация на рынок. Цель – не загрузка оборудования, а выпуск продукции, ориентация на спрос.

3. Решения при координации видов деятельности в условиях неопределенности. Свои сложности в составление графиков.

9.1. Последовательное календарное планирование.

Спрос на материалы, сырье, рассматривается как независимый, т.к. потребность в них стабильный. В основе предположение – материалы, используемые в производстве одного продукта (или покупатели услуги) проходят через:

а) одну и ту же последовательность операции или технологический маршрут. Это отражается в спецификации материалов, в которой указывается длительность каждой операции и используемые компоненты. Весь процесс последователен и повторяем;

б) стадии ТП дискретны – каждая последующая не может начаться до того, как завершится предыдущая, но не обязана начинаться немедленно по ее завершению (пример ТП – выращивания культур. ТП выращивания как система).

Предполагают, что вся партия обрабатывается как одна единица (совместно) и не переходит, если не завершена. Исключение – если две стадии ТО тесно связаны и могут рассматриваться как единая стадия.

Пример: ТП состоит из 4-х стадий.

1) смешивание материалов; 2) опресовка под давлением; 3) заготовки обрабатывются, инспектируются, упаковываются.

Партии формируются по цвету, типу готовой продукции. Пусть поступило 3 заказа на изготовление:

а) 200 желтых 250 мм лотков для ножей;

б) 150 красных 300 мм лотков для ножей;

в) 250 красных сушилок для посуды.

Нормы времени:

|

ТО |

А |

Б |

В |

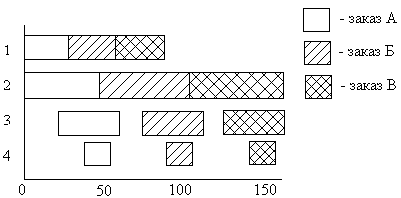

План с помощью графика Гантта. По вертикале – время, по горизонтальной оси – ресурсы. Если ряд пуст – ресурс доступен |

|

Смешивание |

10 |

13 |

13 |

|

|

Опресовка |

28 |

33 |

30 |

|

|

Обработка |

17 |

14 |

21 |

|

|

Упаковка |

8 |

7 |

10 |

Упаковка Обработка Опресовка

Обработка Опресовка Упаковка Смешивание

Обработка Опресовка Упаковка

Время, мин

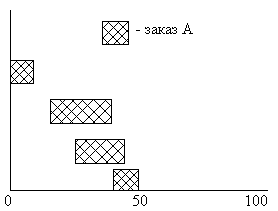

График Гантта - начало

Время, мин

Конец, завершенный

Если 1-м запускается, А, то в 1-м ряду –смешивание – заполняется промежуток времени 10 мин. По окончании А – опресовка – 28 мин и т.д. Затем можно планировать заказы Б и В. Имеем реальный план, но не лучший. «Лучший», если приведет к наибольшей загрузке ресурсов. «Лучший» - если быстрее всего. Одновременно.

Число возможных вариантов графиков равен (N!)М, где N – количество партии; М – число стадий ТП. Изготовление 20 партий по ТП из 10 стадий дает 7.27х10183 вариантов. Если последовательность операций неизменна – 2,4х1018 графиков.( ! – факториал, - сокращенное обозначение произведения – 1х2х3х…. (m-1)m; m – количество).

График дает возможность осуществить контроль за процессом.

9.2. Практические методы календарного планирования.

1. Планирование по трудоемкости. Первыми планируются партии трудоемкость, которые выше.

2. Планирование по приоритетам. Принцип «первый прибыл, первый получил» не всегда эффективен. Расставить приоритеты (отдел продаж) и первым запускать наиболее важные партии. Три уровня приоритетов значительно усложняют работу.

Недостатки:

а) снижает загрузку оборудования, т.к. равное завершение наиболее приоритетных заказов;

б) трудно достичь согласия о самих приоритетах;

в) заказы (запущенные) с низкими приоритетами могут быть придержаны, если идет более важная партия (часть работы может не дойти до конца).

3. Развязка узких мест. Увеличить загрузку тех процессов, где спрос наиболее близок к max производительности, т.е. узких мест. Составить график, учитывающий только узкие места проще, чем все стадии ТП. Предполагается, что наличие избыточных мощностей на других стадиях ТП гарантирует своевременное выполнение операций.

Пример: Хотя несбалансированные мощности упрощают календарное планирование, в долгосрочном периоде экономично выгоднее балансировать.

4. Распределение календарного планирования и загрузки оборудования. Точное время и конкретное оборудование указывать не всегда нужно. Планировщика интересует – общая производительная мощность и заданный момент времени.

Если за единицу времени принята неделя, то при наличии 2-х миксеров и 3-х процессов общая max загрузка на стадии смешивания будет 80 час, а на стадии опресовки – 120 часов. За одну неделю могут быть обработаны несколько партий с общей трудоемкостью 80 часов, но это если она не поступает на опресовку раньше следующей недели, т.е. для составления плана последовательность обработки на стадии смешивания не важна. Календарное планирование становится грубым но более быстрым и эффективным.

Процесс загрузки оборудования отдается на усмотрение мастера (распределение по станкам и операторам). Недостатки:

а) большие затраты на хранение, Поскольку производство цикла одной стадии- неделя, то партии будут находится в запасе 4 недели, хотя трудоемкость 1 час;

б) большие запасы незавершенного производства (расходы на площади и хранения);

в) снижается качество из-за длительности цикла, удлинение сроков поставки;

г) искусственное ускорение обработки партий, что нарушает план.

5. Алгоритмический метод календарного планирования. Если ТП состоит из 2-х стадий хорошо использовать на нахождение лучшего графика – метод Джонсона.

Пример: Имеем партии (1-10) и их трудоемкость. Лучший график будет тот, что приведет к скорейшему выполнению всех задач, т.к. в этом случае минимизируются простои оборудования:

|

Партия |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Стадия А |

20 |

23 |

11 |

23 |

23 |

18 |

21 |

14 |

12 |

16 |

|

Стадия Б |

13 |

22 |

18 |

13 |

11 |

15 |

17 |

23 |

28 |

17 |

1. Сначала задача сортируется в порядке возрастания длительности одной операции. получим таблицу 2.

|

Партия |

3 |

5 |

9 |

1 |

4 |

8 |

6 |

10 |

7 |

2 |

|

Стадия А |

11 |

23 |

12 |

20 |

23 |

14 |

18 |

16 |

21 |

23 |

|

Стадия Б |

18 |

11 |

28 |

13 |

13 |

23 |

15 |

17 |

17 |

22 |

2. Определяем последовательность запуска проходя по всему списку и определяем её место в порядке запуска. Если длительность 1-й операции короче, то партия записывается на обработку в первую пустую позицию, если короче длительность 2-й операции, то в последнюю. Например, так как у партии 3 стадия А короче, чем стадия Б она помещена в 1-ю позицию, а партия 5 в последнюю, так как у нее короче стадия Б. В итоге последовательность запуска выглядит так:

Последовательность: 1 2 3 4 5 6 7 8 9 10

Партии: 3 9 8 10 2 7 6 4 1 5

В одном из вариантов алгоритма Джонсона, процессы, состоящие из нескольких стадий, рассматриваются как состоящие из 2-х операций.

9.3. Планирование материального обеспечения (ПМО). Закупки можно организовать так, чтобы к определенному моменту поступало нужное количество. Снижаются затраты на хранение и нет потребности в складах. Повышаются затраты на материально-техническое снабжение. При этом:

1. Календарное планирование включает функцию снабжения (планирование материального обеспечения – ПМО). В базу данных спецификации материалов добавляют параметры: а) min длительности всех производственных циклов и сроков доставки от поставщиков. Для каждого продукта составлено дерево целей, где конечная стадия – готовый продукт, а предшествующие этапы сборки и обработки. 0 – готовые изделия; 1 – окончательная сборка и т.д. Каждый сборочный узел на каждом уровне имеет свое время изготовления, которое равно времени поставки для запускаемых комплектующих и нормированному времени цикла данного уровня для всех остальных.

ПМО в упрощенном виде работает так:

а) основной план производства – показатель спроса уровня О, составляется со спецификацией материалов;

б) строится график заказов необходимых материалов.

Календарное планирование, как таковое в ПМО нет. Вместо этого производственных мощностей полагаются большинство. На практике, когда выпуск 100 продуктов с 10 и более уровнями работа ПМО очень сложна – Компьютер. Запасы свести к нулю практически невозможно.

а) заказы могут отменятся, спрос колеблется, что ведет к появлению запасов;

б) ненадежность поставщиков и ТП. Страховые запасы;

в) производственный план рассчитывается по прогнозам спроса, а не по фактическим заказам. Необходимые запасы продукции.

Работа компьютерных систем находится в зависимости от точности и полноты данных. Часто используют прием, когда запускают программы для обработки текущих измерений без перерасчета всего плана. Накапливаются погрешности – для устранения этого периодически повторяется весь цикл расчета. При этом обязательное условие - наличие компьютерных систем, подготовленных операторов и менеджеров. ТП в АПК (ресурсы в срок).

9

Итогом работы системы являются детальный

план загрузки мощностей + все то, что

выдает ПМО (включены этапы агрегированного

и календарного планирования).

ПМО- II

осуществляет:

1. оперативное планирование в единицах

продукции;

2. финансовое планирование в ден.

3. отвечает – «…что, если …». Включает взаимосвязанные

функции: бизнес

– планирование; планирование

технического обеспечения;

составление

основного плана производства и

вспомогательного снабжения.

.4. Планирование ресурсов. Недостаток

ПМО – система не связана с производственными

мощностями. В системе планирования

производственных ресурсов – ПМО-II

(Manufacturing Resources

Planning – MRP-II)

– эта проблема решена. Здесь перед

модулем ПМО делается стадия чернового

планирования, т.е. расчет загрузки

производственных мощностей.

Заказ

(прогнозированный) Запас готовой

продукции

Согласование

запасов

Основной план

Глобальный

план, загрузки мощностей

План

материального обеспечения

Детальный

календарный график работы

Общая схема ПМО- II

Результаты включают в финансовые отчеты: бизнес-план, план обязательств по заказам, бюджет поставок, прогноз запасов.

Необходимы: сбор и обработка информации в режиме реального времени.

9.4.1. Работа системы. Успех зависит: планы должны доводиться до цехов, обратная связь с производственным процессом (перечень всех стадий ТП с указанием плановых сроков и количества). По завершении стадии –время и фактическое количество фиксируются в сопроводительной накладной и партия с документацией переходит в межоперационный запас, а затем в следующую операцию. Накладная определяет партию и график изготовления, служит разрешающим документом для начала следующей стадии.

Примечание: Накладная не обеспечивает обратной связи, поэтому сопровождается набором рабочих карточек (по 1 на стадию ТП) и бланками заявок на материалы (вписывается фактическое количество и время). Когда партия передается на следующую стадию, карточки возвращают диспетчеру – обратная связь между планированием и производственным процессом.

Карточки могут отправляться в планово-учетный отдел для калькуляции себестоимости расчета заработной платы.

Сбор данных из цехов сопряжен с трудностями:

а) Неправильно заполнены, нет последовательности, теряются. Выход – автоматизация сбора данных. Системы основаны на штрих-кодах и сканерах. Каждой партии, стадии и оператору присваивается штрих-код и когда партия приходит и уходит, в терминалах рабочего места или секции автоматизации заносится вся фиксированная информация. Оператор вводит значения переменных величин. Точность выше.

9.5. Оптимизация технологии производства. Традиционно календарное планирование стремится к max загрузке. При этом считается: сводится к min затраты и, посредством планирования деятельности цикла, экономического размера партии, обеспечивается непрерывная работа оборудования при помощи запасов.

Оптимизация ТП (ОТП – optimized production technology, OPT) – система календарного планирования, основанная на принципе, что max производительности и (доход) являются наиболее корректным способом максимизации прибыли. ОТП – разработка принципа рассшивки узких мест. Новый подход охватывает не просто загрузку, а потоки и баланс. Требует пересмотра принципов управления и контроля.

Например: традиционные системы калькуляции себестоимости (где издержки производства соотносятся с объемами выпуска u/v) стимулируют max загрузку оборудования, т.к. это снижает себестоимость единицы продукции. В ОТП такой подход неприемлем.

2-е отличие - в способе определения размера партии деталей. В традиционной системе учитываются потери времени на наладку. В ОТП – считается, что время «впустую» только в узких местах (на других стадиях – избыточные мощности). Следовательно размеры партий рассчитываются с учетом затрат на наладку узких мест. После узких мест создается запасы незавершенной продукции.

ОТП – высокообъемная компьютерная система календарного планирования и загрузки оборудования. В основе её алгоритмы разработанные Эльяху Голдраттом. Программное обеспечение рассчитывает основной производственный план, размеры запасов и закупки.