- •1.2. Менеджмент и системный подход

- •1.3 Основные элементы системы менеджмента

- •Методы достижения конкурентоспособности

- •Стратегические решения в отрасли операционной системы

- •Принципы стратегии организации производства

- •Лекция 2 функции операционной системы и операционная стратегия

- •2.1 Функции операционного менеджмента

- •2.2 Методы и принципы операционного менеджмента

- •2.3.1. Операции как виды деятельности

- •Производство

- •Поставки

- •Производство

- •Материальные потоки

- •2.4 Организация труда

- •2.5 Операционная стратегия

- •2.6 Проектирование продукта.

- •2.7 Сервис и его смысл в операционной стратегии

- •2.7.1 Фактор разнообразия

- •Квалификация Ранний этап

- •2.8. Составляющие операционной стратегии

- •2.9. Согласование операционной и рыночной стратегий.

- •Лекция 3 проектирование продукта

- •3.1.1. Учет потребности рынка.

- •3.1.2. Спецификация.

- •3.1.4. Производство.

- •3.1.5.Разнообразие и стандартизация

- •3.1.6.Сокращение номенклатуры

- •3.1.7. Стандартизация

- •3.1.8. Качество и надежность

- •3.2. Стоимостной анализ и инжиниринг

- •3.2.1. Этапы стоимостного анализа (са)

- •Лекция 4 разработка услуг Разработка услуг

- •6. Индустриализация в разработке услуг.

- •Этапы и процедуры которые сопровождают качество услуги.

- •Управление запасами

- •5.1. Подсистемы сппр в управлении производством.

- •Лекция 6 планирование производственных мощностей

- •Предварительные решения

- •VI. Организация производственного процесса

- •Синтетические методы

- •VII. Планирование и контроль. Планирование загрузки производственных мощностей

- •7.1. Спрос и его прогнозирование

- •7.2. Система планирования.

- •VIII. Управление запасами

- •8.1. Типы запасов

- •Зависимость оптимального размера заказа от затрат на приобретение и затрат на хранение

- •8.4. Страховой запас

- •8.5. Системы управления запасами

- •8.7. Контроль

- •X. Система “точно-вовремя» - т-в

- •XII. Управление качеством.

- •12.4. Качество сервиса.

XII. Управление качеством.

Операционный менеджмент должен обеспечить четкую и однозначную спецификацию. На практике иначе. Поэтому более логично понятие «качество соответствия». Качество соответствия – способность производственного процесса к выполнению указанных стандартов качества.

Качество снижает прибыль, но не способность удовлетворить стандарты качества обходится ещё дороже (потеря рынка). Там где важна безопасность – статья расходов на качество решающая. Существует два подхода контроля качества: реактивный – статистический контроль качества; предупреждающий – управление тотальным качеством.

Определение понятия качества. Их несколько.

1. Качество – присущее превосходство, внутреннее свойство объекта. Нельзя определить, измерить, можно осознать. (Абстрактное определение).

2. Соответствие ожиданиям покупателей. Соответствие предназначению. Считается, что ожидание покупатель можно определить и четко описать.

3. Соответствие спецификации. Товар или услуга, удовлетворяет своим техническим спецификациям. Это подход производственный, верен когда спецификация составлена правильно.

4. Отсутствие ошибок. Требования к товару – удовлетворение спецификации, требование к производству – сокращение потерь. Цель: изначально – точное производство («прямо с 1-го раза») или чтобы бракованый товара не дошла до покупателей.

5. Ценность за деньги. Качество связанные с ценой. Хорошее качество пропорционально чистой полезности, получаемой покупателем.

6. Превышение ожиданий покупателя. Услуга может называться качественной, если каждый последующий контакт с ней лучше предыдущего. С точки зрения операций абстрактное определение качества можно отбросить как безотносительное. Оно определяет качество как нечто эстетическое и не связанное со спецификациями. Остальные определения можно объединить в следующие:

а) качество разработки. Степень соответствия спецификации товара или услуги потребностям рынка. Соответствие предназначению и ценности за деньги (изготовить по приемлемой цене).

б) качество соответствия. Степень готовности производственной системы к изготовлению товаров или услуг в соответствии со спецификацией. Связь разработки с операционным качеством.

3. Качество производства. Степень безошибочности при изготовлении товаров или услуг. Включает «изначально правильное производство» и отличное от качества соответствия. Даже при низком качестве производства качество соответствия можно поддерживать путем технического контроля.

Производство влияет на качество разработки, чтобы обеспечить выполнение спецификации. Для операций важны качество соответствия и качество производства. Первое означает удовлетворению ожиданий покупателя и поддержания конкурентного преимущества, второе связанное с эффективным изготовлением продукта.

Цена качества – затраты на его обеспечение включает расходы соответствия и расходы в случае неблагоприятного исхода. Особенности: недостатки в качестве разработок и соответствия сказываются на покупателе напрямую, а ошибки производства имеют внутренний характер и могут планироваться заранее.

Качество является критерием выхода на рынок и неспособность удовлетворить стандарты – крах.

Если качество является критерием получения заказа – потеря конкурентоспособности, потерю заказов, упущенную прибыль. Для восстановления репутации потребуется длительное время.

Прямые затраты низкого качества – замена бракованной продукции и компенсация за ущерб.

Затраты связанные с низким качеством производства это – затраты на контроль, стоимость отходов, стоимость переделок, расходы на хранение. Присутствуют мотивационные факторы: производство негодной продукции вызывает неудовлетворение персонала.

Расходы на поддержание (улучшение) качества – существенны: хороший материал, оборудование, квалифицированные операторы. Перемены в корпоративной культуре.

Классический подход – создание независимого отдела технического контроля ведет к конфликтным ситуациям (ОТК – отдел сбыта, инспектор – мастер). Ответственность переносится на ОТК. Поэтому переменны в корпоративной культуре – переход от конфликта к взаимовыгодной работе – важная предпосылка улучшения качества. Это трудно, требует много времени и средств.

Статистический контроль качества.

В основе лежит фундаментальное предположение, что идеальное качество недостижимо и дорого, чтобы к нему стремиться. Законы нормального статистического распределения – не имеют четких границ, в теории возможно любое значение рассматриваемого параметра.

Устранение брака – инспекция всех производственных единиц продукции. Но и это не гарантирует устранение всех дефектов. Процесс технического контроля сам подвержен браку.

Пусть производство дает 5% некачественных изделий. Инспекция имеет 5% отказов. Значит 5% брака будет пропущено при контроле, и на следующую стадию попадет 0,25% (0,05х0,05х100) изделий с дефектом.

Если проводить 2-ю очередь технологического контроля остается 5% от 0,25% или 0,0125% брака. Это менее 1 на 10000. Но все же не 0!. А если продукт портится и разрушается в ходе инспекции – издержки неизбежны.

Итак, статистический контроль качества исходит из того, что при невозможности достижения идеального качества допустим определенный уровень дефектов, для проверки которого могут быть созданы методы выборочного контроля.

Биноминальное распределение. Обычно размер выборки относительно велик, а доля брака мала, поэтому используем распределение Пуассона.

При оценке изделий из партии (см. вероятность) существует три альтернативы: принять партию; взять новую пробу; забраковать партию.

Если партия отбраковывается возможны следующие варианты:

-

100% -я инспекция и перевод изделий в отходы;

-

100% -я инспекция реклассификация или переделка дефектов;

-

переделка всей партии;

-

реклассификация всей партии по менее качественной спецификации.

Все выборочные методы связаны с риском ошибок. Существует риск ошибочного отклонения годной партии (ошибка первого рода) и риск ошибочного принятия негодной партии (ошибка второго рода). В первом случае риск производится, во втором – покупателя.

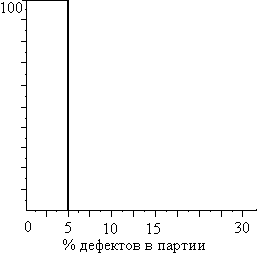

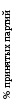

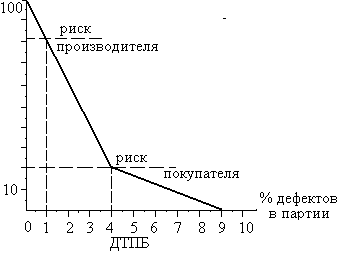

Показатель эффективности контроля – способность различать дефектные и годные партии (рабочая характеристика контроля). Изображается графиком зависимости % принятых партий от % дефектов в партии.

Пример:

Идеальная рабочая характеристика для

ситуации, когда допустимый уровнем

считается 5% дефектов. На практике не

встречает. Смотри - Вероятность. Задачи

выборки образцов для контроля.

Однократный выборочный контроль (см. Вероятность)

Выборка – когда из партии в N изделий отбирается n образцов. Партия годная, если количество бракованных изделий в выборке не превысит допустимого числа z.

Пусть

размер партии N равен 1000

ед., допустимый % брака или допустимый

уровень качества равен 5% (ДУК) –

acceptance quality

level. Для выборки с n=50

и max допустимым числом

бракованных изделий z = 2

рабочая характеристика определяется

путем вычислений вероятности появления

более чем 2 дефектов в 50 изделиях для

разных процентов брака в партиях:

![]() - вероятность появления n

дефектов.

- вероятность появления n

дефектов.

|

% от брака фактический |

Ср (nР) |

Р(0) |

Р(1) |

Р(2) |

% принятия |

|

% от брака фактический |

Ср (nР) |

Р(0) |

Р(1) |

Р(2) |

Р(3) |

Р(4) |

% принятия |

|

0,00 |

0,00 |

1,0 |

0,00 |

0,0 |

1,0 |

|

0,00 |

0,0 |

1,0 |

0,0 |

0,0 |

0,0 |

0,0 |

1,0 |

|

1,0 |

0,5 |

0,61 |

0,3 |

0,08 |

0,99 |

|

1,0 |

1,0 |

0,37 |

0,37 |

0,18 |

0,06 |

0,02 |

1,0 |

|

2,5 |

1,25 |

0,29 |

0,36 |

0,22 |

0,87 |

|

2,5 |

2,5 |

0,08 |

0,21 |

0,26 |

0,21 |

0,13 |

0,89 |

|

5,0 |

2,5 |

0,08 |

0,21 |

0,26 |

0,54 |

|

5,0 |

5,0 |

0,01 |

0,03 |

0,08 |

0,14 |

0,18 |

0,44 |

|

7,5 |

3,75 |

0,02 |

0,09 |

0,17 |

0,28 |

|

7,5 |

7,5 |

0,0 |

0 |

0,02 |

0,04 |

0,07 |

0,13 |

|

10,0 |

5,0 |

0,01 |

0,03 |

0,08 |

0,12 |

|

10,0 |

10,0 |

0,0 |

0 |

0 |

0,01 |

0,02 |

0,03 |

|

20,0 |

10,0 |

0,00 |

0,00 |

0,00 |

0,00 |

|

20,0 |

20,0 |

0,0 |

0 |

0 |

0 |

0 |

0 |

Размер выборки n допустимое число дефектных образцов увеличено.

Ни один из методов выборки не отличается точностью. Увеличение размера выборки дает более надежный отбор брака. Но даже при этом контроль проходят 13% партий с 7,5% дефектами в то время как 11% партий с допустимыми 2,5% дефектами отклоняется.

Для

вычисления рисков покупателей производить

нужно иметь фактический % ожидаемых

дефектов. В качестве этого показателя

используется величина среднего % брака

в партии(СПБР).Она показывает сколько

бракованых изделий находится в каждой

выпущенной партии. Допустимый % брака

в партии (ДПБП) – max %

дефектов в партии, который готов принять

покупатель.

Допустимый уровень качества (ДУК) – средний % брака который покупатель готов принять. Величина ДУК и СПБП – одно и тоже.

Рабочая характеристика для ДУК 1,5% и СПБП – 4%. Риск производителя – это вероятность отклонения партий с менее чем 1,5% дефектов. Риск покупателя – вероятность приемки партий с более 4% дефектов.

В общем случае выборка определяется исходя из затрат на проверку (+) затраты на переработку (+) затраты на принятие партий со слишком большим числом дефектов. Затраты связанные с риском покупателя вычислить сложно.

Варианты: 1) Если контроль проводится до передачи на следующую стадию технологического процесса – определяются последствия дальнейшей обработки негодной партии.

2) Если контроль

(выборка) перед отправкой покупателю

– берут потери в случае отказа покупателя

(+) затраты возмещения убытка,

скорректированные на вероятность

согласия покупателя с отбраковкой на

основе выборочного контроля.

3) покупатель сам проводит приемку как в варианте 1. Допустимые уровни риска определяютс субъективно. После того как известны ДУК и ДНПБ можно сформулировать окончательные правила выборки, выбрав по таблице значения N, n и z.

Если после отклонения партии проводится 100%-я инспекция выборка может составляться на основе среднего уровня качества выпускаемой продукции (СУК), а не ДУК.

Многоэтапный выборочный контроль

Если 1-я выборка не дает четкого ответа можно взять другую выборку – единая большая выборка дает более точный результат. Принцип контроля в этом случае такой:

1. Проверить 50 образцов;

2. Если браков меньше 2 ед.– партия принимается;

3. Если бракованных больше 5 ед.– партия бракуется;

4. Если бракованных 3 или 4 ед.– партия принимается;

5. Если всего бракованных меньше 7 ед. – партия принимается;

6. Если всего бракованных больше или равно 7 ед. – партия бракуется.

Другой вариант – проводить непрерывный выборочный контроль. При достижении определенного минимального уровня выборка делается до тех пор, пока не будет принято четкое решение. Это разумный компромисс между затратами и качеством контроля.

12.2. Предупреждающее управление качеством.

К

Школа

тотального качества утверждает, что

нет пределов совершенствования:

«Качество – это путь, а не пункт

назначения». См. «Закон убывающего

плодородия». Существует некий

оптимальный уровень качества. Эта точка

смещается влево – в сторону более

высокого качества.

12.2.1. Стратегический контроль процессов СКП. Появляется когда и статистический контроль качества – СКК. Внешне они одинаковы. Разница: СКП применяется на как можно более ранних стадиях производства и его достаточно для предотвращения выпуска брака. Роль инспекторов в этом случае выполняют операторы. Персонал участвует в управлении качеством – это главный метод управления тотальным качеством – УТК.

Цель СКП – обеспечить наладку производственного процесса и выпуска продукции в соответствии со спецификаций. Все процессы изменяются. Для исправления общей причины непостоянства ничего не сделать без изменения всего процесса. Поэтому в СКП различают 2 источника непостоянства: противодействовать чтобы, или расследовать причину.

Допуск технологического процесса (точность производства) должен быть меньше, чем допуск продукта (точность покупателя). Разница напрямую определяет сложность контроля процесса и необходимый для этого размер выборки.

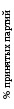

Контроль по качественным признакам.

Проще измерить не значения, а качественные признаки. В контроле процессов применимы простые показатели, по которым контролируемая величина (толщина, вес, вязкость) классифицируется как допустимая или недопустимая. Отбраковка выборки означает 100% инспекцию этой (всей) партии, но главная цель – правильно ли работает процесс, и в случае отрицательного ответа производится переналадка. Выборка через равные промежутки времени, а не на партионной основе. Отражение результатов через применение контрольных карт.

1. Сначала определяется допуск ТП. Если станок изготовляет пруток с точностью 2 мм, а в спецификации 0,4 мм, то отклонение на 0,1 мм дает на выходе 0,3 мм, что допустимо.

2. Контроль по качественному признаку (диаметр) заключается в использовании фиксированного калибра, не пропускающего большой, но пропускающий малый продукт. Калибр подбирается так, чтобы проверить точность процесса ( 0,1 мм), а выборка строится так, чтобы при любом превышении min числа бракованых изделий – переналадка.

Если

максимальное число дефектов в выборке

из 10 шт. установлено равное 1, то вероятность

отказа составляет 0,1. Это характеризуется

биноминальным распределением (см.

бином Ньютона) со средним равным 1 и

среднеквадратичным отклонением равным

![]()

3. Теперь

определяются 2 уровня: уровень

предупреждения

![]() и

уровень действия

и

уровень действия

![]() .

У нас они равны:

.

У нас они равны:

уровень предупреждения равен 1+2х0,95 = 2,9

уровень действия равен 1+3х0,95 = 3,85

4. Теперь остается в течении процесса через равные промежутки отбирать по 10 образцов, подсчитывается число браков в каждой выборке и фиксировать результат по контрольной карте. Если превышен уровень действия – процесс останавливается. Если превышается уровень предупреждения, то берется вторая выборка и если и она превысит – тоже останавливается процесс.

Организация

контроля: методы измерения. Контроль

фактической величин точнее, но требует

больших затрат. В связи с этим используется

редко. Дешевле контролировать по

качественным признаком: строятся такие

же карты с уровнем предупреждения

![]() и действия

и действия

![]() .

Отличие в том, что на карты наносятся

фактические размеры и нужно вычислять

среднее выборочное значение.

.

Отличие в том, что на карты наносятся

фактические размеры и нужно вычислять

среднее выборочное значение.

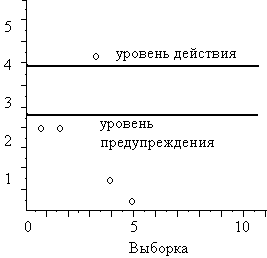

Контрольные карты.

Изобретены в 1930 гг. Уолтером Шуартом как средство осмысления данных временных рядов. Лежат в основе методов управления тотальным качеством (УТК) и методов статистического контроля процессов.

Без контекста данные не имеют смысла. Два правила обеспечения адекватности контекста:

1. Данные должны быть предоставлены так, чтобы сохранить наглядность всех прогнозов, которые могут быть сделаны на их основе, т.е. графики подкреплены таблицей ( и наоборот) и даны ответы на вопросы: Кто (собрал данные)? Когда? Где? Как? Что? Какие (методики вычисления использовали и использовали ли вообще)?

2. Сжатие данных скрывает тренды. Тренд представляет реальные изменения в ситуации, информация о которой всегда полезна. Различать тренд и шум

Шум – это основные случайные колебания в рамках ситуации: нельзя предсказать или контролировать. Тренд и шум – общая и особая причина вариации. Действия и порицание. Во многих системах контроля используют фиксированные, заранее установленные цели. Часто эти цели ставятся произвольно (без привязки к контексту). Результат – стимулирование работников к избежанию порицания. Эффективным результатом системы контроля является расследование причин отклонения для улучшения. Это осуществляется когда, есть причина.

Контрольные карты (КТ). Дают возможность легко, наглядно и без отрыва от контекста отличить тренд от шума. Метод характеризуется сбалансированностью двух ошибок: потери трендовых значений в шуме и принятие шума за тренд. КТ – простой график, на который последовательно наносятся значения изучаемой величины. Линии обозначают нижний и верхний предел. Вариация, укладывающаяся в рамки пределов, считается шумом, а все что больше или меньше – трендом.

График

представляет собой контекст, а

продолжительное изменение значений в

каком-то одном направлении может

считаться как тренд, даже если не выходит

за пределы рамки. Для

установления параметров контрольных

карт нужно знать историю исследуемой

величины.

Если прошлых данных нет, интерпретация контрольных карт будет субъективной.

Определение контрольных пределов.

Теория контрольных карт основана на принципах статистики, но на практике применяются в упрощенном виде. Пределы устанавливаются в соответствии со среднеквадратической ошибкой самой выборки, превышая её в 1-3 раза в обе стороны. Подход не применим для ситуаций с однозначными значениями. В этом случае пределы определяются по скользящему размаху, т.е. по разнице между значениями за последовательные периоды времени.

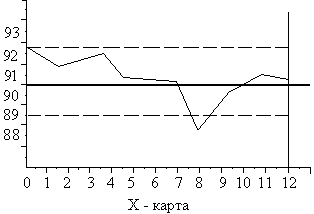

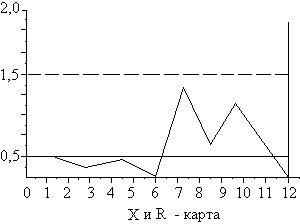

Пример: Скользящий размах определяют вычитанием значения за данный месяц из значения за предыдущий месяц и он становится ещё одним контрольным параметром.

|

Месяц |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Сред. |

|

% во время |

92,1 |

91,6 |

91,8 |

91,5 |

91,1 |

91,1 |

90,1 |

89,2 |

89,9 |

90,8 |

91,2 |

91,2 |

90,97 |

|

Скользящий размах |

|

0,5 |

0,2 |

0,3 |

0,4 |

0 |

1 |

0,9 |

0,7 |

0,9 |

0,4 |

0 |

0,48 |

Пределы вычисляются:

1. Для карт с отдельными значениями (х-карт): Верхний предел равен среднему значению + 2,66 х ср. значение скользящего размаха. Нижний предел равен среднему значению - 2,66 х ср. значяение скользящего размаха.

2. Для карт со скользящим размахом (ХnR- карт): Верхний предел равен 3,27 х ср. значение скользящего размаха.

В 8-м месяце значительно было низким и требует разбирательства. Месяцы 7 и 9 в норме (рис.а)).

На практике контрольные пределы определяются на основе многолетних данных. Контрольные пределы должны отображать изменчивость текущей ситуации (рис. б)).

12.3. Управление тотальным качеством – УТК.

Цель – достижение превосходства во всех аспектах обслуживания покупателей. УТК стремится к беспрестанной бдительности и непрерывному улучшению. УТК – борьба за качество в масштабах всей организации и затрагивает каждого члена. Качество рассматривается так, как его видит покупатель, а не как кажется организации – поставщику. Затрагивает всех, кто связан с производством, распределением, контактирующих с покупателями. Включает отделы маркетинга, проектирования, закупок, бухгалтерии, доставки, продаж – связаны и отвечают за качество через контакты с покупателями.

Основная движущая сила УТК – люди, а не методы. Поэтому внедрение требует длительного времени. По частям нельзя. Для успеха нужно: стабильное отношение к качеству, а затем поддержка и подкрепление.

Основные действия:

1. Обучение и возможное структурное изменение организации с целью развития ориентации на качество обслуживания покупателей и положительное отношение к идее непрерывного улучшения. Подготовка членов организации – основной костяк.

2. Подготовка. Ключевой элемент УТК – статистический контроль процессов, кружки качества (повысить навыки и умение работников цехов). Обслуживающий период – подготовка к работе с клиентом.

3. Системы. Для всех видов деятельности должны быть разработаны и документированы четкие и явные процедуры, внедрены соответствующие цели работы и системы контроля. Контроль должен заканчиваться анализом и ответными действиями.

Имеется 4 стадии, через которые проходит организация, чтобы достичь тотального качества (Николз, 1993):

Стадия 1 – соответствие спецификациям и использование систем, основанных на обеспечение качества, статистического контроля. Ориентация здесь на продукт и затраты.

Стадия 2 – следование определению качества, говорящее о соответствии предназначению, и использованию систем, основанных на работе в командах и вовлечение работников. Системы типа «прямо с первого раза».

Стадия 3 – соответствие запросам покупателей и использование систем, основных на цепочках стоимости и удовлетворении клиента. Взгляд вне организации и вся она ориентируется на покупателя.

Стадия 4 – доводит предыдущую стадию до max, определяя качество как оптимизацию (максимизацию) ценности для покупателя. К этому времени заканчивается реинжиниринг организации, где уже применяется методы партнерства и делегирование полномочий работникам. Система должна быть прозрачна для покупателя, контроль основывается на измерении добавочной стоимости. Здесь заложен отказ от самостоятельности организации. Согласится ли?

УТК – важный стратегический шаг для организации ставящий качество во главу угла. Подход затрагивает всю организацию, основываясь на принципе непрерывного улучшения и никогда не заканчивается.

Кружки качества. Появились в Японии как следствие недостатка специалист в области качества.

В основе кружков – идея, что качеством должны заниматься все. Олицетворяют командный подход к решению проблем – атрибут внедрения УТК и системы «точно - вовремя».

Структура. Кружок – небольшая (5-15 чел.) группа рабочих одного направления, которые регулярно встречаются, чтобы обсудить все что касается качества и производительности, сделать анализ и выработать решение.

Основы для внедрения.

1. Расширения обязанностей рабочих. Часто сопротивляются.

2. Делегировать часть полномочий руководителя в цеха. Тоже сопротивление. Если не делать – кружки не нужны.

3. Активная поддержка управляющего состава.

Начинать внедрение кружков необходимо с областей, где есть потенциал для улучшения (успех на ранних стадиях стимулирует). Руководство определяет когда отвести группу от сферы с небольшим потенциалом или чрезмерными затратами, где вероятность успеха мала.

Стимулы успеха:

1. Наличие еднства в команде.

2. Эффективное лидерство и гарантия поддержки.

3. Разумный контроль без принуждения.

4. Мотивации.

Стандарт качества. Стандарты, процедуры отслеживания и контроля – не новы – новым являются их значение. Часто стандарты определяются крупными покупателями – сначала одобряют работу с новым поставщиком, затем регулярно проверяют. Обладание одобренным покупателем сертификатом превращается из конкурентного преимущества в критерий выхода на рынок.

Процедура сертификации качества продукта прямолинейна, но длительна (требуют внимания)

Оценивается организация, а не её продукция. Этой схемы Британский институт стандартов придерживается с 1979 г. Система имеет номер BS5750. Подобный стандарт JSO9000 был разработан и Международной организацией по стандартизации. BS5750 и ISO9000 не установливают стандарты качества – для всех продуктов и процессов сделать невозможно – они говорят о том, что сертифицированная организация должна обладать необходимыми для удовлетворения потребностей рынка процедурами и дисциплинами контроля.

1. В организации должно быть руководство, в котором описываются все относящиеся к качеству процедуры из всех функциональных областей.

2. Организацию инспектируют независимые аудиторы и по заключению их может быть присвоен сертификат.

3. Для подтверждения соответствия сертификат проводятся независимые последующие проверки.

Преимущество сертификации производственных возможностей состоит в их обобщенности и широком признании. Процедурная основа и четкие спецификации, на все относящиеся к качеству аспекты деятельности позволяют такой сертификации повысить уровень качества работы организации в целом, продемонстрировать, что качество – это ключевой интерес всех её работников.