- •1. Подготовка к производству монтажных работ

- •2.Установка, выверка и закрепление оборудования.

- •3.Выверка валов на соосность

- •4.Монтаж компрессорных агрегатов

- •Насосные агрегаты.

- •5.Монтаж сосудов и теплообменных аппаратов.

- •6.Монтаж охлаждающих батарей и воздухоохладителей.

- •Воздухоохладители

- •7 Монтаж трубопроводов.

- •Теплоизоляционные работы.

- •8.Испытание на прочность и плотность.

- •9.Комплексное испытание и сдача в эксплуатацию

- •Комплексное испытание.

- •27.Заполнение аммиаком из цистерны

- •28.Заполнение аммиаком из болонов

- •30.Пополнение системы холодоновой х/у

- •10. Особенности монтажа малых холодильных установок

- •12.Организации технической эксплуатации холодильной установки.

- •13.Подготовка к пуску и пуск холодильной установке

- •19.Регулирование режима работа и останов х/у.

- •13. Пуск холодильной установки

- •14. Оптимальный режим и регулирование работы холодильной установки

- •15.Пониженная температура кипения.

- •17.Повышенная температура конденсации.

- •16.Повышенная температура перегрева на нагнетательной стороне компрессора.

- •18.Влажный ход компрессора.

- •20. Основные неисправности , встречающееся при экспл. Компрессоров

- •21.Техническое обслуживание винтовых компрессоров.

- •22.То конденсаторов.

- •23.То испарителей.

- •24.То охлаждающих приборов.

- •32.Защита от коррозии.

- •31.Удаление масла

- •33.Удаление неконденсирующихся газов

- •36.Отчётность при эксплуатации х/у

- •37.Виды износа х/о

- •25.Влияние свойств смазочного масла на работу х/у

- •42 Организация ремонта

- •44 Основные этапы ремонта оборудования

- •46.Способы дефектации элиментов х/о

- •45.Ремонт теплоизоляционных ограждающих конструкций

- •43.Подготовка к проведению ремонта

- •41.Система планово – предупредительных работ

- •40.Система технического обслуживания и ремонта техники.

- •35.Особенности эксплуатации хладоновых х/у

- •39.Виды ремонтов.Методика определения необходимых видов ремонта

- •38.Предельные износы и основные методы ремонта изношенных деталей

- •29.Заполнение балонов амиаком из системы холодильной установки

- •26.Способы заправки масла в км

- •34.Определение мест утечек

3.Выверка валов на соосность

Несовпадение

геометрических осей соединяемых валов

вызывает

их вибрацию с частотой, равной частоте

их вращения, и с амплитудой,

пропорциональной передаваемой мощности.

Вибрация влияет

на долговечность оборудования. Поэтому

несовпадение осей контролируют,

измеряя обычно их параллельное смещение

и угол излома

а, которые определяют с помощью различных

приспоряя

в каждом положении зазоры а, и Ь(.

При

одновременном повороте

валов исключается влияние биения

поверхности и непараллельности

торцов полумуфт. Параллельное смещение

осей определяют

как полуразность диаметрально

противоположных радиальных

зазоров в вертикальной, т. е.![]()

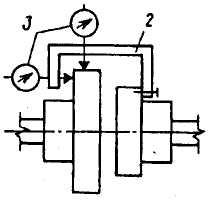

Рис. 13.2. Схема центровки валов по полумуфтам о помощью: а — лекальной линейки; б — скобы с винтами; в — скобы с индикаторами

часового типа; 1 — лекальная линейка; 2 — скоба; 3 — индикатор часового типа

соблений (рис. 13.2), например лекальной линейки 1, скобы 2 и измерительного инструмента — набора щупов, индикатора часового типа 3.

Процесс выверки валов на соосность, в результате проведения которого достигается требуемая точность совпадения геометрических осей валов, называется центровкой. Центровка при наличии полумуфт на соединяемых валах выполняется так. Начальное положение полумуфт (и скоб при их использовании) выбирают произвольно и измеряют набором щупов или индикатором часового типа радиальный а и осевой Ъ зазоры (рис. 13.2). За тем полумуфты (скобы) поворачивают одновременно в направлении штатного вращения последовательно на 90, 180 и 270°, изме и горизонтальной, т. е.

![]()

плоскостях, а значение излома — как разность диаметрально противоположных осевых зазоров, отнесенных к диаметру окружности, по которой выполнялись измерения, в вертикальной, т. е.

![]()

и горизонтальной, т. е.

![]()

плоскостях. После статистической обработки полученные результаты сравнивают с допустимыми значениями /доп и адоп. Если не соосность превышает допустимые значения, то положение выверяемого элемента корректируют: при 1В > 1дои изменяют высоту положения на 1Ш; при Zr > I перемещают

параллельно в горизонтальной плоскости на 1Г в соответствующую сторону; при ав > а изменяют угол в вертикальной плоскости на otB; при аг > <х перемещают в горизонтальной плоскости на величину аг в соответствующую сторону.

Предельно допустимое значение несоосности зависит от частоты вращения, типа муфты и передаваемой мощности. Например, для поршневых агрегатов А110-7, имеющих муфту с резинокордными оболочками, допуск 1доп < 0,05 мм и адоп < 0,3 мм на 1 м, а для винтовых агрегатов, имеющих большую частоту вращения, передаваемую мощность и более жесткую пальцевую муфту, допуск меньше. Так, для агрегата АН130-7 допуск гдоп < 0,05 мм и адоп < 0,2 мм на 1 м , а для агрегатов фирмы «Стал» 1Д0П < 0,05 мм и адоп < 0,02 на 1 м. Если в комплект поставки агрегата входит скоба с индикаторами часового типа, то допуск соотносят со значениями несоосности, полученными с использованием этого приспособления. Например, для агрегата 21А280-7 допуск 1Д0П < 0,05 мм и адоп < 0,02 мм (здесь 0,02 мм на диаметре окружности DH, по которой выполнялись измерения с помощью скобы).

Предельно допустимое значение несоосности может быть задано в виде радиального и осевого биения полумуфт. Биение определяют как разность диаметрально противоположных зазоров.

Например, для винтовых компрессорных агрегатов FMS3-900 предельно допустимое значение радиального и осевого биения *доп < ОД мм и а^,, < 0,1 мм (на диаметре DH).

При соединении компрессора и электродвигателя клиноременной передачей электродвигатель выверяют по отношению к ранее закрепленному компрессору. С этой целью салазки с электродвигателем размещают так, чтобы ось вала электродвигателя была горизонтальна и параллельна оси вала компрессора, а канавки шкивов совпадали. Параллельность осей определяют, проверяя положение торцевых поверхностей шкивов, которые должны быть параллельны и находиться в одной плоскости. Несовпадение торцевых поверхностей шкивов определяют так (рис. 13.3). Лекальную линейку 1 прикладывают к торцевой поверхности одного шкива 3 и измеряют зазоры bv b2, например, набором щупов между линейкой и поверхностью другого шкива в крайних точках обода либо натягивают струну 4 параллельно торцевой поверхности одного шкива (при <2j = а2) и измеряют расстояния, например, микрометрическим штихмасом между струной и поверхностью другого шкива Ь1# &2 в крайних точках обода.

Угол наклона валов к горизонтали измеряют брусковым уровнем 2, который устанавливают на шкивы. Если измеренные значения несовпадения поверхностей шкивов и углов наклона валов превышают предельно допустимые значения, то положение электродвигателя изменяют, смещая в горизонтальной или в вертикальной плоскости на соответствующее значение. После выверки салазки окончательно закрепляют и, если предусмотрено монтажной документацией, подливают бетон.