- •1. Подготовка к производству монтажных работ

- •2.Установка, выверка и закрепление оборудования.

- •3.Выверка валов на соосность

- •4.Монтаж компрессорных агрегатов

- •Насосные агрегаты.

- •5.Монтаж сосудов и теплообменных аппаратов.

- •6.Монтаж охлаждающих батарей и воздухоохладителей.

- •Воздухоохладители

- •7 Монтаж трубопроводов.

- •Теплоизоляционные работы.

- •8.Испытание на прочность и плотность.

- •9.Комплексное испытание и сдача в эксплуатацию

- •Комплексное испытание.

- •27.Заполнение аммиаком из цистерны

- •28.Заполнение аммиаком из болонов

- •30.Пополнение системы холодоновой х/у

- •10. Особенности монтажа малых холодильных установок

- •12.Организации технической эксплуатации холодильной установки.

- •13.Подготовка к пуску и пуск холодильной установке

- •19.Регулирование режима работа и останов х/у.

- •13. Пуск холодильной установки

- •14. Оптимальный режим и регулирование работы холодильной установки

- •15.Пониженная температура кипения.

- •17.Повышенная температура конденсации.

- •16.Повышенная температура перегрева на нагнетательной стороне компрессора.

- •18.Влажный ход компрессора.

- •20. Основные неисправности , встречающееся при экспл. Компрессоров

- •21.Техническое обслуживание винтовых компрессоров.

- •22.То конденсаторов.

- •23.То испарителей.

- •24.То охлаждающих приборов.

- •32.Защита от коррозии.

- •31.Удаление масла

- •33.Удаление неконденсирующихся газов

- •36.Отчётность при эксплуатации х/у

- •37.Виды износа х/о

- •25.Влияние свойств смазочного масла на работу х/у

- •42 Организация ремонта

- •44 Основные этапы ремонта оборудования

- •46.Способы дефектации элиментов х/о

- •45.Ремонт теплоизоляционных ограждающих конструкций

- •43.Подготовка к проведению ремонта

- •41.Система планово – предупредительных работ

- •40.Система технического обслуживания и ремонта техники.

- •35.Особенности эксплуатации хладоновых х/у

- •39.Виды ремонтов.Методика определения необходимых видов ремонта

- •38.Предельные износы и основные методы ремонта изношенных деталей

- •29.Заполнение балонов амиаком из системы холодильной установки

- •26.Способы заправки масла в км

- •34.Определение мест утечек

28.Заполнение аммиаком из болонов

Первоначальное заполнение сосудов, тр.пр., аппаратов:

Испарители типа КГТ 80%, панельные и змеевиковые 50%.

Батареи с нижней подачей 70%, с верхней 30%.

ВО с верхней подачей 70%, с нижней 50%.

КД без ресиверной части 80% от объема сборника жидкого аммиака.

ОЖ, ЗР и ДР 0%, ЛР 50%, ЦР со стояком 15%, ЦР без стояка 30%, КР как и ЦР.

Тр.пр. жидкостные 100%.

Кроме этого на ХУ должны быть ресиверы для хранения аммиака вмещающие в себя количество ХА необходимого для пополнения системы в течении года. Заправку системы аммиаком производит организация ответственная за проведение пуско-наладочных работ.

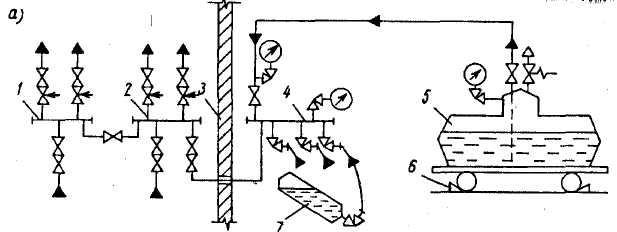

Принцип проведения заправки ясен из рисунка.

Из баллонов холодильные установки заполняют аммиаком посредством заправочного коллектора 4 (рис. 13.15). Баллоны, проверенные на наличие маркировки, срока технического освидетельствования, стандартной окраски, а также на исправность запорного вентиля, содержащие аммиак и снабженные протоколом заводской лаборатории с указанием данных анализа, взвешивают и устанавливают на подставку вентилем вниз (для быстрого опорожнения). Баллоны соединяют с угловыми вентилями заправочного коллектора 4, имеющего для контроля манометр, съемными стальными трубками, оснащенными штуцерами с накидными гайками. Аммиак под действием разности давлений удаляется одновременно из всех подключенных к коллектору баллонов. Об опорожнении баллонов судят по падению давления, которое контролируют с помощью манометра, установленного на коллекторе, а также таянию инея на заправочных трубках. Количество аммиака, заправленного в систему из баллонов, определяют по разности масс баллонов до и после опорожнения.

30.Пополнение системы холодоновой х/у

Заполнение системы хладоном (более безопасным хладагентом, чем аммиак) не регламентируется отраслевыми правилами техники безопасности, но выполняемые при этом операции аналогичны выполняемым при заполнении системы аммиаком. Хла-дон поступает в баллонах и контейнерах (бочках), которые должны: быть в исправном техническом состоянии; быть окрашены в серебристый цвет; иметь надпись черного цвета (например, «Хла-дон-22»); иметь паспорт. Качество хладона, находящегося в них, должно удостоверяться сертификатом и соответствовать стандарту. Запрещается заполнять систему хладоном, не имеющим сертификат качества. Перед заполнением системы хладоном должно быть проведено ее вакуумирование для осушки в течение 12-24 ч в зависимости от вида хладона при температуре окружающей среды не менее 15 °С.

Систему заполняют хладоном (рис. 13.16) через заправочный коллектор или вентиль 4 жидкостного трубопровода. Взвешенный баллон 1 устанавливают на подставку вентилем вниз, соединяют с заправочным вентилем 4 (или коллектором) отожженной медной трубкой либо фторопластовым шлангом в металлической оплетке, испытанными предварительно на прочность и герметичность. Заправочная линия включает фильтр-осушитель 2 и индикатор влажности 3. Первоначально хладон поступает в систему за счет разности давлений. При повышении давления в системе на R22 до 0,5 МПа и на R12 до 0,3 МПа включают компрессор для снижения давления и продолжения заправки. После заполнения системы хладагентом составляют акт, в котором указывают количество заправленного хладагента, с приложением сертификатов.

Комплексное испытание холодильной установки включает проверку функционирования оборудования на хладагенте, хладоно-сителе для настройки их узлов, а также систем смазки и охлаждения. Затем контролируют функционирование взаимосвязан

1 — баллон; 2 — фильтр-осушите ль; 3 — индикатор влажности; 4 — заправочный вентиль

ного оборудования сначала на холостом ходу, а затем под нагрузкой и, наконец, при штатной нагрузке. Состав работ и программа их выполнения изложены в ППМР.

Первоначальный пуск холодильной установки производят в определенной последовательности и при ручном управлении оборудованием. Вначале включают элементы установки, обеспечивающие конденсацию хладагента (насос, градирню и конденсатор), циркуляцию хладагента (насос, ресивер и охлаждающие приборы) и хладоносителя (насос, испаритель и охлаждающие приборы). Такая последовательность обеспечивает наиболее безопасные условия пуска оборудования, так как уменьшается давление нагнетания, снижается вероятность замерзания хладоносителя в испарителе и вскипания хладагента в циркуляционном ресивере. Затем включают компрессорные агрегаты.

Пуску оборудования предшествуют проверка его состояния и подготовка в соответствии с инструкцией завода-изготовителя. Например, перед пуском открытых центробежных насосов проверяют наличие масла в корпусе подшипников, плавность вращения валов насоса и электродвигателя, затяжку сальника. Затем открывают запорные вентили в циркуляционном контуре, кроме нагнетательного вентиля насоса, жидкостью заполняют насос и включают электродвигатель. После достижения электродвигателем насоса номинальной частоты вращения (через 2-3 мин) медленно открывают нагнетательный вентиль, увеличивая расход жидкости и добиваясь номинальной ее подачи, показателем которой является, как правило, давление нагнетания (или разность давлений нагнетания и всасывания).

Испарительный конденсатор (ИК-125) включают в следующем порядке: поддон заполняют водой, проверяют плавность вращения колес вентиляторов; проверяют направление вращения колес вентиляторов; производят пуск водяного насоса и вентиляторов. Затем регулируют подачу воды в поддон и работу форсунок (угол распыла должен быть 120°); открывают запорные вентили на линиях слива жидкого хладагента и подачи пара в аппарат; контролируют герметичность соединений и исправность контрольно-измерительных приборов и приборов автоматики.

При наладке режима работы периодически контролируют следующие параметры: температуру мокрого термометра на расстоянии 1 м от всасывающих окон; давление конденсации с помощью манометра; температуру жидкого хладагента, выходящего из конденсатора; количество циркулирующей воды и свежей воды, пополняющей систему. Перед пуском градирен проверяют уровень воды в резервуаре, открывают запорные вентили в циркуляционном контуре, включают вентилятор и насос. Затем регулируют вентилем подачу воды в водораспределительном узле так, чтобы смачивалась вся поверхность оросителя. При наладке режима работы градирни измеряют: температуру воды на входе и выходе из градирни, скорость движения воздуха, температуру и влажность воздуха на входе и выходе из градирни, количество циркулирующей в контуре и идущей на подпитку свежей воды. Перед пуском воздушного конденсатора (типа АВГ) проверяют уровень масла в редукторе, прочность крепления лопастей, коллектора и ограждения, угол установки лопастей вентилятора.

В процессе работы измеряют: температуры масла в редукторе, подшипников редуктора и электродвигателя, воздуха на входе и выходе из конденсатора, жидкого хладагента, давление конденсации, а также проверяют работу узлов увлажнителя воздуха и привода жалюзи. Перед пуском герметичного насоса I (рис. 13.17) проверяют уровень жидкого хладагента в циркуляционном ресивере 5, открывают вентили на линии отвода охлаждающего потока 3', 6', на всасывающем Г, 5' и уравнительном 4' трубопроводах, приоткрывают нагнетательный вентиль 2', чтобы заполнить насос жидким хладагентом, а также проверяют легкость вращения ротора с помощью торцевого ключа. Убедившись в том, что пар удален из корпуса и насос заполнен жидким хладагентом, включают насос и медленно открывают нагнетательный вентиль 2', наблюдая за давлением с помощью манометра. После установления номинального давления корректируют уставки реле разности давлений, теплового и токового реле, осуществляющих защиту насоса. В последующий период контролируют давление нагнетания, температуру, герметичность соединений, уровни шума и вибрации.

Перед включением воздухоохладителей проверяют плавность вращения лопастей вентилятора, открывают всасывающий, затем жидкостный запорные вентили и включают вентилятор. В процессе наладки измеряют: температуры воздуха на входе и выходе из воздухоохладителя, кипения хладагента; скорость движения воздуха.

После введения в исправное состояние отдельных единиц оборудования приступают к установлению рекомендуемого режима работы установки: температур воздуха в охлаждаемых объектах, температур хладоносителя и хладагента, разностей температур в теплообменных аппаратах и других параметров.

В период комплексного испытания ведут журнал, в который периодически заносят все параметры, характеризующие работоспособность холодильного оборудования, на основе которых анализируют работу установки.