- •1. Подготовка к производству монтажных работ

- •2.Установка, выверка и закрепление оборудования.

- •3.Выверка валов на соосность

- •4.Монтаж компрессорных агрегатов

- •Насосные агрегаты.

- •5.Монтаж сосудов и теплообменных аппаратов.

- •6.Монтаж охлаждающих батарей и воздухоохладителей.

- •Воздухоохладители

- •7 Монтаж трубопроводов.

- •Теплоизоляционные работы.

- •8.Испытание на прочность и плотность.

- •9.Комплексное испытание и сдача в эксплуатацию

- •Комплексное испытание.

- •27.Заполнение аммиаком из цистерны

- •28.Заполнение аммиаком из болонов

- •30.Пополнение системы холодоновой х/у

- •10. Особенности монтажа малых холодильных установок

- •12.Организации технической эксплуатации холодильной установки.

- •13.Подготовка к пуску и пуск холодильной установке

- •19.Регулирование режима работа и останов х/у.

- •13. Пуск холодильной установки

- •14. Оптимальный режим и регулирование работы холодильной установки

- •15.Пониженная температура кипения.

- •17.Повышенная температура конденсации.

- •16.Повышенная температура перегрева на нагнетательной стороне компрессора.

- •18.Влажный ход компрессора.

- •20. Основные неисправности , встречающееся при экспл. Компрессоров

- •21.Техническое обслуживание винтовых компрессоров.

- •22.То конденсаторов.

- •23.То испарителей.

- •24.То охлаждающих приборов.

- •32.Защита от коррозии.

- •31.Удаление масла

- •33.Удаление неконденсирующихся газов

- •36.Отчётность при эксплуатации х/у

- •37.Виды износа х/о

- •25.Влияние свойств смазочного масла на работу х/у

- •42 Организация ремонта

- •44 Основные этапы ремонта оборудования

- •46.Способы дефектации элиментов х/о

- •45.Ремонт теплоизоляционных ограждающих конструкций

- •43.Подготовка к проведению ремонта

- •41.Система планово – предупредительных работ

- •40.Система технического обслуживания и ремонта техники.

- •35.Особенности эксплуатации хладоновых х/у

- •39.Виды ремонтов.Методика определения необходимых видов ремонта

- •38.Предельные износы и основные методы ремонта изношенных деталей

- •29.Заполнение балонов амиаком из системы холодильной установки

- •26.Способы заправки масла в км

- •34.Определение мест утечек

10. Особенности монтажа малых холодильных установок

Холодильные установки предприятий торговли и общественного питания (или торговые холодильные установки) включают холодильные агрегаты (машины) небольшой единичной холодопро-изводительности (до 20 кВт) с наиболее высоким уровнем агрегатирования.

Основные положения производства монтажных работ и последовательность их выполнения одинаковы для крупных и торговых холодильных установок. Так, монтаж торговых холодильных установок, как и больших промышленных, выполняют в соответствии с типовым или индивидуальным проектом. Перед монтажом проверяют готовность помещений и фундаментов, соответствие проекту оборудования, его комплектность и техническое состояние, комплектность заводской технической документации. Оборудование устанавливают, выверяют и закрепляют на фундаменте, прокладывают трубопроводы, выполняют электромонтажные работы, проверяют прочность и герметичность системы. Установку заполняют хладагентом. После комплексного испытания и пусконаладочных работ холодильную установку сдают в эксплуатацию.

Однако оборудование таких холодильных установок имеет небольшую массу (компрессоры с небольшой силой инерции неуравновешенных масс), работает на неядовитых, пожаро- и взрывобез-опасных хладагентах и в автоматическом режиме управления, поэтому монтаж оборудования имеет некоторые особенности.

Холодильные

агрегаты можно сосредоточивать в одном

помещении (в машинном отделении) или

рассредоточивать по подсобным

помещениям предприятия. Эти помещения

должны иметь строительный объем,

удовлетворяющий условию: на 1 м3

объема помещения

приходится не более 0,5 кг R12

и R13,

0,3 кг R22

и 0,4

кг R502,

содержащегося в агрегате (агрегатах).

Машинное отделение

выполняют с учетом требований

соответствующих СНиП,

санитарных норм, правил техники

безопасности. Например, в машинном

отделении холодильные агрегаты (машины)

размещают

так, чтобы ширина главного прохода от

электрощита до

выступающих частей агрегатов составляла

не менее 1,2 м, а расстояние

между выступающими частями оборудования

было 1 м и между оборудованием и стеной

— 0,8 м. Система вентиляции ,

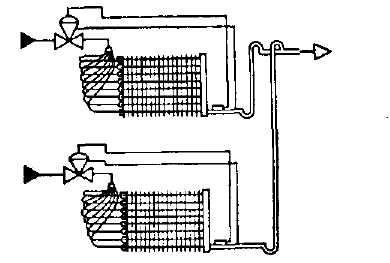

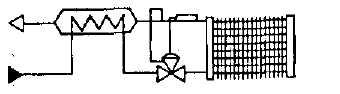

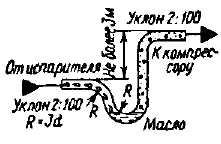

Рис.

13.18. Маслоподъемная петля и размещение

ТРВ с внешним уравновешиванием

давления: а

—

схема функционирования; б

—

схема

включения воздухоохладителей; в

—

схема включения батарей и теплообменника

Рис.

13.18. Маслоподъемная петля и размещение

ТРВ с внешним уравновешиванием

давления: а

—

схема функционирования; б

—

схема

включения воздухоохладителей; в

—

схема включения батарей и теплообменника

электромонтажные работы, обычно включающие установку электропусковых и защитных приборов, прокладку кабелей и проводов электропитания, выполняют после прокладки трубопроводов. По окончании этих работ проверяют направление вращения вала электродвигателя и сопротивление изоляции электрооборудования, электропроводки (не менее 2 МОм) и защитного заземления (не более 0,1 Ом).

Испытание на прочность и герметичность смонтированной установки при ее вместимости по хладагенту не менее 10 кг проводят, как и промышленных хладоновых, в соответствии с требованиями НТД. Перед испытанием холодильные установки, не имеющие штатных приборов для измерения давления и вакуума, оснащают манометрами и вакуумметрами, которые присоединяют к штуцерам соответственно нагнетательного и всасывающего вентилей компрессора. Избыточное давление в системе создают инертным газом, баллон (баллоны) с которым через редукционный клапан присоединяют к штуцеру компрессора. В систему вводят небольшое количество хладона для того, чтобы поиск течей вести галогенными лампой или течеискателем. Вакуумируют систему с помощью вакуумного насоса до остаточного давления 0,5—0,05 кПа в зависимости от вида хладагента и типа установки в течение 24 ч и более при температуре не ниже 15 °С. Герметичность системы задается значением допустимой утечки — не более 0,5 г в год. Чем глубже вакуум, тем меньше в системе остается неконденсирующихся газов и водяного пара, присутствие которых влияет на режим работы малых установок в большей степени, чем больших, ввиду малой вместимости системы, отсутствия воздухоотделителя и небольших по площади проходных сечений ТРВ.

Если осушка системы глубоким вакуумированием невозможна, то ее продувают горячим (110-130 °С) газом или воздухом в течение 2 ч и более. Холодильную установку заполняют хладагентом сразу же после вакуумирования. Холодильные агрегаты (машины) полной заводской готовности заполнены хладоном на заводе-изготовителе. Хладагент находится в линейном ресивере, из которого его выпускают в осушенную и вакуумированную систему, сначала частично, создав давление 0,3-0,4 МПа для контроля герметичности соединений, а затем оставшееся количество. В такой ситуации заполнение системы хладагентом не требует составления акта.

Если же агрегат не содержит хладон, то систему заполняют из баллонов. Баллон присоединяют к всасывающему вентилю компрессора, если количество заправляемого хладона не более 10 кг, с помощью заправочного трубопровода (или шланга) с фильтром-осушителем. Заправку проводят при работающем компрессоре. В такой ситуации заполнение системы хладоном оформляется актом.