- •Розділ 1

- •1.2. Фізико-хімічна механіка як наукова дисципліна, її задачі

- •1.3. Дисперсні системи. Класифікація дисперсних систем з позицій фізико-хімічної механіки композиційних матеріалів

- •1.3.6. Періодичні колоїдні системи.

- •1.4. Особливості властивостей колоїдних систем

- •1.5. Короткий історичний огляд

- •Розділ 2

- •2.2. Змочування і набухання

- •2.3. Спонтанні процеси на межі розділу фаз

- •Розділ 3

- •3.2. Теорія мономолекулярної адсорбції Ленгмюра

- •3.3. Полімолекулярна адсорбція

- •3.4. Рівняння Гіббса. Двомірний тиск

- •3.5. Правило Дюкло-Траубе

- •3.6. Адсорбція на межі тверде тіло – розчин

- •Розділ 4

- •4.2. Класифікація пар за хімічною будовою

- •4.3. Аніоноактивні пар

- •4.4. Катіоноактивні пар

- •4.5. Класифікація пар за механізмом дії

- •4.6. Термодинамічні, поверхневі й об'ємні властивості розчинів пар у зв'язку зі стійкістю дисперсних систем

- •4.7. Використання пар в техніці

- •Розділ 5

- •5.1.1. Будова подвійного електричного шару (пдеш)

- •5.2. Стійкість і коагуляція дисперсних систем

- •5.3. Седиментаційна (кінетична) стійкість

- •5.4. Процеси стабілізації дисперсних систем і їхня роль у техніці

- •Розділ 6

- •6.2. Загальні відомості про структуроутворення в дисперсних системах

- •Розділ 7

- •7.2. Методи реологічного моделювання

- •7.3. Криві течії і в'язкості

- •7.4. Методика побудови реологічних кривих

- •7.5. Моделі і рівняння течії структурованих дисперсних систем

- •7.6. Про реологічні криві течії і в'язкості структурованих рідин на прикладі цементобетонних сумішей

- •Іі частина

- •8.2. Розчинення в'яжучих речовин

- •8.3. Основні закономірності кінетики кристалізації нової фази з пересичених розчинів і фазовий склад цементного каменю

- •8.4. Формування структури цементного каменю

- •Розділ 9

- •9.2. Основні параметри вібраційного ущільнення бетонної суміші

- •9.3. Вібродиспергування та виброперемішування суміші

- •9.4. Основи технології виробництва дорожніх бетонів на основі органічних в'яжучих

- •9.4.2. Принцип та метод визначення температури перемішування сумішей

- •9.4.3. Температурні параметри приготування сумішей

- •9.4.4. Змочування кам'яних матеріалів в'яжучим як фактор якості перемішування

- •9.4.5. Зміст процесу ущільнення асфальтобетону.

- •9.4.6. Шляхи інтенсифікації ущільнення сумішей

- •Розділ 10

- •10.1. Склад, структура і властивості кам'яновугільних дорожніх дьогтів

- •10.2 Склад, структура і властивості нафтових дорожніх бітумів

- •10.3. Бітумні емульсії

- •10.3.2. Бітумні емульсії – мікрогеторогенні дисперсні системи

- •10.3.3. Технологія виробництва

- •Технічна характеристика диспергатора дб – 1

- •Технічна характеристика триступеневого диспергатора

- •10.3.4. Фізико-механічні властивості та технологічні вимоги.

- •10.3.5. Галузі застосування.

- •Бітумополімерні в’яжучі і асфальтобетони на їх основі

- •Розділ 11

- •11.2. Дьогтебетон

- •11.3. Асфальтобетон

- •11.3.1. Утомленісна довговічність асфальтобетонів і роль агресивних середовищ

- •11.4. Дьогтебетони і асфальтобетони з комплексно-модифікованою мікроструктурою

- •Рекомендована література до вивчення теоретичного матеріалу

10.3.3. Технологія виробництва

Процес утворення емульсії складається з розподілення однієї рідини в іншій і утворення стійких крапель при наявності ПАР у системі, яка знижує поверхневий натяг середовища. Рідина з низьким поверхневим натягом (ПАР) розтікається по рідині (воді) з більш високим поверхневим натягом.

Розмір крапель емульсії залежить від властивостей змішуваних рідин (в’язкості, поверхневого натягу і ін.), а також від їх кількісного співвідношення. Крім того, від засобу отримання емульсії і часу перемішування. Так при механічному змішуванні вона обумовлюється розмірами робочих елементів і ємності, у якій готується емульсія, швидкістю елементів, що обертаються, кількістю ультразвукових або електрогідравлічних імпульсів, а при хімічному – якістю ПАР і кількісним співвідношенням компонентів дисперсної системи.

Для

забезпечення найбільш сприятливих умов

у процесі диспергування необхідно, щоб

консистенція суспензії емульгатора і

розплаву бітуму були приблизно однакові.

Тому бітум, що вводиться у диспергатор,

повинен мати температуру, яка при деякому

оптимумі забезпечувала б йому консистенцію

рівну консистенції розчину емульгатора.

У результаті температура бітуму і

розчину емульгатора не повинна

перевищувати 200С,

інакше може статися спінення суміші

бітуму і розчину емульгатора і викидання

емульсії із диспергатора.

Рис.10.26.

Однодисковий гомогенізатор ДБ-1

Зазор між конічними поверхнями регулюється вісьовим переміщенням ротора. Компоненти емульсії поступають до ротора через канал 1 кришки 3 у запону.

Технічна характеристика диспергатора дб – 1

Середня продуктивність, м3/с (т/ч)……………….1,410-4 (0,5)

Ширина зазору, мм ……………………………....0,15 – 0,1

Частота обертання, хв-1 ……………………….….3000

Потужність двигуна, кВт …………………………28

Триступеневий диспергатор (рис 10.27) має всередині вал з одним рифленим і з двома гладкими дисками. На внутрішній поверхні корпуса закріплені три нерухомих кільця, одне рифлене і два гладких. Рифлені і гладкі поверхні кілець і дисків, що створюють робочі зазори, регулюються.

При емульгуванні вихідні матеріали поступають у першу камеру під дією лопаток проходять через зазор між рифленими поверхнями і попадають у третю і четверту камери. Таким чином, рідини послідовно проходять три ступені обробки.

Технічна характеристика триступеневого диспергатора

Продуктивність, м3/с (т/ч) …………………………16,710-4 (5)

Ширина робочих зазорів, мм ……………..……….0,5 – 4

Частота обертання вала, хв-1 ………………..……..1440

Потужність електродвигуна, кВт ………………….7

При механічному способі емульгування бітум, в основному, подрібнюється під впливом механічних зусиль: удару, відколу, розтягу і ін. При цьому краплі бітуму розтягуються у ниті і набирають форми, що близька до циліндричної. Коли висота циліндра досягає розміру більшого діаметра кола, його перерізу перпендикулярного до осі, він становиться нестійким і розривається на частинки. Отримані крупні краплі далі розтягуються у ниті нестійкої форми і розпадаються на більш дрібні краплі, що супроводжується зменшенням поверхневої енергії. Аналіз механічного приготування бітумної емульсії показав, що виконування передчасного обезводнення бітуму не обов’язкове, а емульсії утворюються і при температурі 95 –98С.

В апаратах для механічного емульгування звичайно використовують диски, що обертаються у різні сторони, між якими є опори руху рідини у вигляді пазів, вузьких щілин, зубців, каналів, шпильок, кілець, гребінок, або в самих дисках установлюються малі створи і ін.

185

Рис. 10.27. Трихступеневий диспергатор:

Робочі поверхні ротора і статора, що утримують зазор, можуть мати різну геометричну форму. Найбільш поширена зубчата поверхня.

Аналіз результатів досліджень показує, що найбільш якісні емульсії виробляють при використанні колоїдних млинів (середній діаметр крапель 3-4 мкм), менш якісні емульсії отримують при механічному перемішуванні при швидкості 1500 хв –1 і терміну емульгування 10-40 хв (середній діаметр 12-18 мкм), ще грубіші емульсії виробляють барботуванням і при використанні акустичного диспергатора АД-2 (середній діаметр більш 50 мкм).

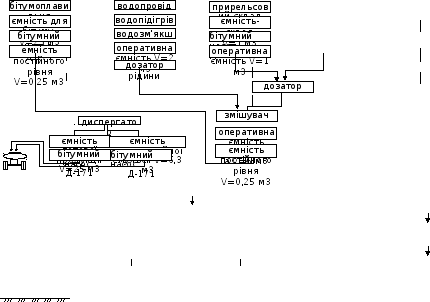

Виробництво бітумних емульсій здійснюється спільним використанням багатьох вузлів і агрегатів асфальтобетонного заводу з використанням спеціального обладнання. На рис. 10.28 наведена типова схема розміщення обладнання для виробництва аніонних бітумних емульсій.

В бітумоварильний котел (рис. 10.28) закачують на дві третини його ємності органічне в’яжуче. Бітум зневоднюють при температурі 105-110°С. Зневоднений бітум нагрівають до робочої температури БНД 40/60...140-150°С, БНД 60/90...120-140°С, а при температурі в приміщенні, де встановлена емульсійна установка нижче 15-170°С. Повинно бути два бітумоплавильних котли (рис. 10.28): один – для випарювання бітуму, другий – для нагрівання його до робочої температури. Бітум очищають фільтром з діаметром отворів 3 мм, що встановлені на всмоктувальній трубі насосу, який перекачує бітум з видаткового котла у емульсійну установку. Бітум, як і розчин емульгатора, що поступає у диспергатор, дозується за розмірами надходжених стрічок рідини.

Як емульсійні машини використовуються диспергатори (табл. 10.6).

Крім диспергатора, база по виробництву бітумної емульсії повинна мати і інше обладнання (рис. 10.28), а саме – бітумоварильні котли для розігріву і зневоднення бітуму; ємності для розчинення їдкого натрію і виробництва робочих розчинів лугів, мішалку для приготування водного розчину емульгатора, розхідні резервуари для емульгатора, водопом'якшувальну установку; насоси, дозатори і ін.

Таблиця 10.6

Характеристика емульсійних машин

|

Емульсійна машина |

Продуктивність, т/ч |

Потужність електродвигуна, кВт |

Принцип дії |

Призначення |

|

Багатодисковий диспергатор ЕМ-25 |

25 |

14 |

Безперервний |

Для прямих емульсій |

|

Багатощільовий диспергатор Д-3 |

5-7 |

7,5 |

Безперервний |

Для прямих емульсій |

|

Багатощільовий диспергатор Д-3 |

10-12 |

10 |

Безперервний |

Для прямих емульсій |

|

Акустичний диспергатор |

1 |

4,5 |

Періодичний |

Для прямих емульсій |

187

Рис.10.28. Схема розміщення обладнання для виробництва висококонцентрованих бітумних емульсій:

1 – бітумоплавильні котли; 2 – емульсійна мішалка; 3 – автогудронатор; 4 – насос; 5 – резервуари для емульсій;

6 – бункер для цементу або вапна з живільником; 7 – резервуари для водного розчину емульгатора;

8 – водопом'якшильна установка; 9 – резервуар для зм’якшеної води;

10 – резервуари для їдкого натрію; 11 – котел для варки мила

Прямі аніонну і катіонну емульсії виробляють за схемою (рис 10.29 і рис 10.30): емульгатор і луг (або кислоту при виробництві катіонної емульсії) вводять у воду, готують розчин необхідної концентрації, а потім його додають у бітум у визначених співвідношеннях, подають у диспергатор (емульсійну установку), де і виробляється емульсія.

Рис.10.29. Технологічна схема виробництва емульсій.

Перекачування бітуму, водних розчинів емульгаторів і емульсій здійснюється бітумними насосами, наприклад, марки Д-17 продуктивністю 200-300 л/мин, що обігріваються, наприклад, паром. Для транспортування бітуму, в’яжучих і емульгаторів рекомендуються трубопроводи діаметром 2,5-3//, а для емульсій і води 2-2,5//. Тиск пари у паровій сорочці бітумопроводу не повинно перевищувати 0,1 МПа. Обігрів емульсійної установки (90-950С) доцільно вести гарячою водою.

При

приготуванні розчину емульгатора для

аніонної емульсії у воду, що нагріта до

температури 500С

додають їдкий натрій (0,2-0,3% від маси

води) і, наприклад, алкілбензолсульфанат

натрію (

При

приготуванні розчину емульгатора для

аніонної емульсії у воду, що нагріта до

температури 500С

додають їдкий натрій (0,2-0,3% від маси

води) і, наприклад, алкілбензолсульфанат

натрію ( – SO3Na,

– SO3Na,

середньочисельна

маса

середньочисельна

маса ),

2-3% від маси води та ретельно перемішують

до повного розчинення. Кількість їдкого

натрію і алкілбензолсульфанату натрію

дозують об’ємними дозаторами. Розчин

емульгатору нагрівають до температури

70-800С.

),

2-3% від маси води та ретельно перемішують

до повного розчинення. Кількість їдкого

натрію і алкілбензолсульфанату натрію

дозують об’ємними дозаторами. Розчин

емульгатору нагрівають до температури

70-800С.

Кількість емульгатора, який уводиться у воду, уточнюють з урахуванням води, що вміщується у емульгаторі за формулою 10.9:

(10.9)

(10.9)

де: N – кількість емульгатора, необхідного для приготування емульсії, % (0,2-0,3%); n – кількість емульгатора, %, що рекомендовано для приготування емульсії (наприклад, для алкілбензосульфаната натрію 0,2-0,3% від маси води); В – вміст води у емульгаторі, %.

бітум вода поліамін соляна кислота

189

Рис. 10.30.Функціональна схема виробництва катіонної бітумної емульсії

Кількість їдкого натрію А (в % від маси води) розраховують за формулою (10.10):

(10.10)

(10.10)

де: а – кислотне число або число омилення емульгаторів (основність емульгаторів і кислотне число визначають згідно з ГОСТ 11362); h – кількість емульгатора (2-3% від маси води); 0,714 – коефіцієнт перерахунку молекулярної маси від їдкого калію до їдкого натрію; С – надлишок їдкого натрію у водному розчині емульгатора 0,1-0,12%.

При приготуванні розчину емульгатора для катіонної емульсії у воду, що нагріта до температури 65-750С вводять соляну кислоту (0,2% від маси води 36% розчину HCl – щільністю 1179 кг/м3) і, наприклад, емульгатор – алкілтриметиламоній хлорид – АТМ (0,5-1,0 % від маси води), ретельно перемішують до повного розчинення. Розчин підігрівають до температури 70-800С. Більш точно кількість соляної кислоти, яка необхідна для введення у розчин емульгатора, встановлюють по табл. 10.7.

Таблиця 10.7

|

Концентрація HCl, % |

Щільність соляної кислоти, г/см3 |

Коефіцієнт |

Концентрація HCl, % |

Щільність соляної кислоти, г/см3 |

Коефіцієнт |

|

20 |

1,098 |

1,784 |

30 |

1,149 |

1,197 |

|

22 |

1,108 |

1,614 |

32 |

1,159 |

1,113 |

|

24 |

1,119 |

1,486 |

34 |

1,169 |

1,052 |

|

26 |

1,129 |

1,366 |

36 |

1,179 |

1,000 |

|

28 |

1,139 |

1,279 |

38 |

1,189 |

0,851 |

* Наприклад, необхідно добавити 2,5 кг соляної кислоти з щільністю 1,179 г/см3, а є кислота з щільністю 1,129 г/см3, тоді її необхідно добавити у кількості 2,5∙1,366=3,42 кг.

Готовий розчин емульгатора повинен мати водородний показник рН у межах 1,8-2,2.

Значення рН менш 1,8 свідчить про надлишок кислоти, що негативно впливає на адгезію емульгованого бітуму, більш, ніж 2,2 – про недостатність кислоти, що погіршує умови емульгуванню бітуму. Розчини емульгаторів і кислот виробляють безпосередньо перед використанням в ємностях, що щільно закриваються кришками.

Приготування аніонної і катіонної емульсій.

Температуру бітуму і розчину емульгатору визначають таким чином, щоб сума цих двох температур не перевищувала 2000С. В противному випадку може відбутися закипання суміші бітуму і розчину емульгатора та викидання її з емульсійної машини.

Прогрівають диспергатор, крани і трубопроводи. Потім включають двигун і подають водний розчин емульгатора. Після того як розчин заповнить емульсійну машину і стане витікати з вихідного отвору, необхідно забезпечити подачу бітуму. Відрегулювавши подачу бітуму і розчину емульгатора (1:1), забезпечивши таким чином задану концентрацію емульсії, відключають обігрів кожуха машини.

Враховуючи неточність об’ємного дозування компонентів при безперервному процесі отримання емульсії, рекомендується подавати бітум у кількості, декілька більшій ніж потрібно. Для того, щоб откоректувати концентрацію емульсії в ємності для готової продукції, її розбавляють розчином емульгатора, кількість якого розраховують (10.11):

х = а ∙ (m / n – 1) (10.11)

де: х – кількість розчину емульгатора, необхідного для розчинення емульсії, кг, т; а – кількість емульсії, що потребує розчинення, кг, т; m – концентрація емульсії, що розріджується, %; n – потрібна концентрація емульсії, %.

Протягом процесу виробництва емульсії температура бітуму, що поступає у диспергатор, повинна бути постійною, тому що зміниться швидкість її течії через дозувальні вентилі, що приведе до зміні концентрації емульсії.

Температура готової емульсії, що витікає з диспергатора, 90С.

Після приготування катіонної емульсії, щоб уникнути корозії металу, необхідно промити гарячою водою обладнання, крізь яке проходять водні розчини (ємність з перемішувальним пристроєм для приготування розчину емульгатора, дозувальний бачок HCl, диспергатор, трубопроводи і насоси). Найбільшу небезпеку для металу представляє соляна кислота як у концентрованому, так і в розбавленому вигляді. Катіонні емульгатори є інгібіторами корозії, тому їх водні розчини, навіть якщо до їх складу входить соляна кислота, суттєвої корозії металу не викликають. Готова катіонна емульсія не руйнує метал.

Приготовлену емульсію перекачують у резервуар для зберігання емульсії (рис.10.28).