- •Розділ 1

- •1.2. Фізико-хімічна механіка як наукова дисципліна, її задачі

- •1.3. Дисперсні системи. Класифікація дисперсних систем з позицій фізико-хімічної механіки композиційних матеріалів

- •1.3.6. Періодичні колоїдні системи.

- •1.4. Особливості властивостей колоїдних систем

- •1.5. Короткий історичний огляд

- •Розділ 2

- •2.2. Змочування і набухання

- •2.3. Спонтанні процеси на межі розділу фаз

- •Розділ 3

- •3.2. Теорія мономолекулярної адсорбції Ленгмюра

- •3.3. Полімолекулярна адсорбція

- •3.4. Рівняння Гіббса. Двомірний тиск

- •3.5. Правило Дюкло-Траубе

- •3.6. Адсорбція на межі тверде тіло – розчин

- •Розділ 4

- •4.2. Класифікація пар за хімічною будовою

- •4.3. Аніоноактивні пар

- •4.4. Катіоноактивні пар

- •4.5. Класифікація пар за механізмом дії

- •4.6. Термодинамічні, поверхневі й об'ємні властивості розчинів пар у зв'язку зі стійкістю дисперсних систем

- •4.7. Використання пар в техніці

- •Розділ 5

- •5.1.1. Будова подвійного електричного шару (пдеш)

- •5.2. Стійкість і коагуляція дисперсних систем

- •5.3. Седиментаційна (кінетична) стійкість

- •5.4. Процеси стабілізації дисперсних систем і їхня роль у техніці

- •Розділ 6

- •6.2. Загальні відомості про структуроутворення в дисперсних системах

- •Розділ 7

- •7.2. Методи реологічного моделювання

- •7.3. Криві течії і в'язкості

- •7.4. Методика побудови реологічних кривих

- •7.5. Моделі і рівняння течії структурованих дисперсних систем

- •7.6. Про реологічні криві течії і в'язкості структурованих рідин на прикладі цементобетонних сумішей

- •Іі частина

- •8.2. Розчинення в'яжучих речовин

- •8.3. Основні закономірності кінетики кристалізації нової фази з пересичених розчинів і фазовий склад цементного каменю

- •8.4. Формування структури цементного каменю

- •Розділ 9

- •9.2. Основні параметри вібраційного ущільнення бетонної суміші

- •9.3. Вібродиспергування та виброперемішування суміші

- •9.4. Основи технології виробництва дорожніх бетонів на основі органічних в'яжучих

- •9.4.2. Принцип та метод визначення температури перемішування сумішей

- •9.4.3. Температурні параметри приготування сумішей

- •9.4.4. Змочування кам'яних матеріалів в'яжучим як фактор якості перемішування

- •9.4.5. Зміст процесу ущільнення асфальтобетону.

- •9.4.6. Шляхи інтенсифікації ущільнення сумішей

- •Розділ 10

- •10.1. Склад, структура і властивості кам'яновугільних дорожніх дьогтів

- •10.2 Склад, структура і властивості нафтових дорожніх бітумів

- •10.3. Бітумні емульсії

- •10.3.2. Бітумні емульсії – мікрогеторогенні дисперсні системи

- •10.3.3. Технологія виробництва

- •Технічна характеристика диспергатора дб – 1

- •Технічна характеристика триступеневого диспергатора

- •10.3.4. Фізико-механічні властивості та технологічні вимоги.

- •10.3.5. Галузі застосування.

- •Бітумополімерні в’яжучі і асфальтобетони на їх основі

- •Розділ 11

- •11.2. Дьогтебетон

- •11.3. Асфальтобетон

- •11.3.1. Утомленісна довговічність асфальтобетонів і роль агресивних середовищ

- •11.4. Дьогтебетони і асфальтобетони з комплексно-модифікованою мікроструктурою

- •Рекомендована література до вивчення теоретичного матеріалу

9.4.4. Змочування кам'яних матеріалів в'яжучим як фактор якості перемішування

Фізичною сутністю процесу перемішування асфальтобетонної суміші є змочування поверхні кам'яних матеріалів органічним в'яжучим. Змочування тієї чи іншої поверхні в'яжучим визначається співвідношенням сил поверхневого натягу (σ) на границі розподілу фаз: мінеральна поверхня - в'яжуче - повітря. Критерієм змочування є крайовий кут змочування (Θ). Зі зменшенням величини цього кута змочування поліпшується. Існують поверхні, кут змочування яких рідиною менший, ніж 90°. Такі поверхні називають ліофільними. Ті поверхні, для яких кут змочування рідиною більше 90 °, називають ліофобними. Природно, значення крайового кута змочування залежить також від типу рідини. Рідини з великим поверхневим натягом гірше змочують тверді поверхні, ніж рідини з малим поверхневим натягом. Остаточне значення крайового кута змочування визначається особливостями пари: тверда поверхня – рідина.

Ілюструванням цього можуть служити дані по змочуванню водою поверхонь: кварцу - 4...8°; мармуру - 15...30°; парафіну - 106°, бітуму - близько 90°. Поверхні парафіну та бітуму є гідрофобними. Ртуть, яка має великий поверхневий натяг (475 мДж/м2), взагалі не змочує тверді поверхні. Вона розбивається на кульки, які катаються по поверхні.

Значення крайового кута змочування для кожної конкретної пари можуть служити підставою для прогнозування якості перемішування. Крайовий кут змочування бітумом визначається за формулою (9.14):

(9.14)

(9.14)

де: σТП - поверхневий натяг твердого тіла (кам'яного матеріалу) на границі з повітрям;

σ ТБ - поверхневий натяг на границі розподілу фаз: тверде тіло - бітум;

σБП - поверхневий натяг бітуму на границі з повітрям.

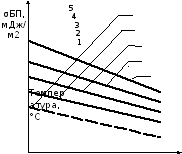

Згідно з наведеною формулою, характером процесу змочування можливо керувати за рахунок різних факторів. У першу чергу, цього можливо досягнути зміною поверхневого натягу в'яжучого. Поверхневий натяг органічних в'яжучих зменшується зі зростанням температури (рис. 9.4). Отже, підвищення температури в'яжучого під час перемішування поліпшує змочування. Проте, при цьому завжди треба мати на увазі, що підвищення температури супроводжується технологічним старінням в'яжучого, а в деяких випадках воно може привести до спалаху в'яжучого.

Бітуми різних марок мають не тільки різні в'язкості при технологічних температурах, але й різний поверхневий натяг. Так, бітуми марок БНД 40/60, БНД 60/90, БНД 90/130, БНД 130/200; БНД 200/300 при температурі 120°С характеризуються відповідно значеннями поверхневого натягу: 33; 32; 31; 30; 28 мДж/м2 . Отож, зі зменшенням марочної в'язкості бітуму змочування поверхні кам'яних матеріалів в'яжучим поліпшується. Підвищення температури сприяє не тільки зниженню в'язкості в'яжучого, але й зниженню його поверхневого натягу. Це пояснюється тим, що з підвищенням температури сили молекулярної взаємодії у в'яжучому, що обумовлюють його поверхневий натяг, зменшуються з причини збільшення відстані між молекулами речовини. Взаємозв'язок між поверхневим натягом і в’язкістю бітумів може бути ілюстрований (9.4).

Рис. 9.4.Температурна залежність поверхневого натягу бітумів різних марок: 1- БНД 40/60; 2 - БНД 60/90; З - БНД 90/130; 4 - БНД 130/200; 5 - БНД 60/90 з 0,7 % ПАР

Найважливішим фактором керування процесом змочування і досягнення високоякісного перемішування компонентів асфальтобетонної суміші є додавання до бітуму добавок поверхнево-активних речовин (ПАР). Вибір добавки ПАР здійснюється з урахуванням природи та заряду поверхні кам'яного матеріалу, який використовується для приготування асфальтобетонної суміші. Для кам'яних матеріалів з кислих гірських порід (граніт, кварцит, сієніт, діорит та ін.), які характеризуються негативним зарядом поверхні, необхідно використовувати добавки катіоноактивних ПАР, до складу молекул яких входить позитивно заряджена група. Для кам'яних матеріалів з позитивним зарядом поверхні (переважно карбонатні гірські породи – вапняк, доломіт, мармур) необхідно використовувати добавки аніоноактивних ПАР, молекули яких мають негативно заряджену полярну групу. Як випливає з рис. 9.4, поверхневий натяг бітуму з оптимальним вмістом добавки ПАР істотно нижче, ніж поверхневий натяг початкового (чистого) бітуму.

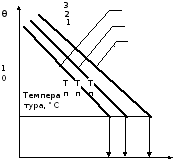

Як доказ впливу поверхневого натягу бітуму на значення крайового кута змочування можна навести такі дані. Додання до бітуму 1 % аніонактивного ПАР приводить до зниження крайового кута змочування поверхні мармуру при температурі 110°С з 25 ° до 18°, а додання 0,7 % катіонактивного ПАР знижує крайовий кут змочування бітумом поверхні граніту при температурі 125°С з 23° до 17° (рис. 9.5).

Рис.9.5. Температурна залежність крайового кута змочування θ:

1 - гранітної поверхні чистим бітумом; 2 - мармурової поверхні чистим бітумом; 3 - гранітної поверхні бітумом з катіоноактивним ПАР; Тп- температура перемішування суміші

При цьому у першому випадку поверхневий натяг бітуму знижується з 33 мДж/м2 до 28 мДж/м2, а у другому - з 33 мДж/м2 до 25 мДж/м2. Крайовий кут змочування чистого бітуму водою дорівнює 91° , а уведення до води 1 % добавки ПАР знижує крайовий кут змочування до 26°, бо поверхневий натяг води з ПАР зменшується майже вдвічі.

Дані відносно впливу виду кам'яного матеріалу, марки бітуму, поверхнево-активних речовин на характер процесу змочування дозволяють зробити припущення щодо наведеного вище критерію перемішування бітуму з кам'яними матеріалами у вигляді критичної температури, при якій в'язкість дорівнює 0,5 Па∙с, що цей критерій не є об'єктивним (недостатньо фізично виправданим). Дійсно, якщо у основі досягнення максимально повного покриття поверхні кам'яних матеріалів бітумом лежить процес змочування, що зумовлюється властивостями бітуму і поверхні, то критерій якості змочування повинен бути закладеним до основи призначення технологічних режимів перемішування. Таким об'єктивним критерієм може бути температура, яка відповідає мінімально необхідному значенню крайового кута змочування (наприклад, 10°). Дані, одержані в лабораторії кафедри технології дорожньо-будівельних матеріалів ХНАДТУ, показують, що при в'язкості, яка дорівнює 0,5 Па∙с, крайовий кут змочування бітумом граніту наближається до 15 °, а мармуру - близько 10° Отже, температура нагріву суміші з використанням гранітних кам'яних матеріалів під час перемішування повинна бути вищою, ніж аналогічна температура перемішування при використанні у складі асфальтобетонної суміші кам'яних матеріалів з карбонатних гірських порід.

Аналогічний підхід повинен бути прийнятий і у випадку застосування ПАР. Малі дози ПАР практично не впливають на в'язкість бітуму, але суттєво знижують поверхневий натяг та крайовий кут змочування. Отже, температура нагріву в'яжучого та кам'яних матеріалів при перемішуванні у випадку використання ПАР може бути суттєво нижчою (на 10...15°С), ніж у випадку застосування бітуму без добавки ПАР (чистого) (рис.9.5). Такий підхід, окрім керованого змочування, забезпечує зниження енерговитрат на приготування сумішей і сприяє попередженню технологічного старіння в'яжучого.

Поряд з викладеним, при аналізі умов змочування і перемішування кам'яних матеріалів з в'яжучим необхідно ураховувати деякі фундаментальні положення. В першу чергу необхідно ураховувати полярність систем і загальне правило, згідно з яким краще змочуються системи, які мають малу або меншу різницю полярностей. Вода - полярна рідина, а бітум - неполярна рідина, тому вони не суміщуються: вода погано змочує бітум. Вода добре змочує скло, кварц та інші системи з сильною міжмолекулярною взаємодією, тобто з великою полярністю. Бітум (масло) гірше змочує такі системи, оскільки різниця полярності поверхні у випадку бітуму вища, ніж у випадку води. Не прямо це правило може бути сформульовано так: зі збільшенням твердості мінералу він краще змочується водою і гірше бітумом. При дотримуванні цього правила можна зробити висновок, що основні (карбонатні) гірські породи (менш тверді) краще змочуються органічним в'яжучим, у порівнянні з кислими.

Цей висновок має велике значення для практики відносно природи тонкодисперсного мінерального порошку, що застосовується у асфальтобетоні. Використання мінерального порошку з карбонатної гірської породи забезпечує його добре обволікання бітумом. Цьому сприяють ще дві обставини: подрібнення карбонатних гірських порід здійснюється з меншими енерговитратами; на поверхні зерен мінерального порошку (його поверхня складає близько 85 % всієї поверхні мінеральної частини асфальтобетонної суміші) утворюються специфічні адсорбційно-сольватні (структуровані) шари в'яжучого, які надають асфальтобетону високої міцності та водостійкості. Порошок з міцних кислих гірських порід у цьому відношенні поступається порошкам з карбонатних гірських порід. У випадку карбонатного мінерального порошку може мати місце ще одне явище, що сприяє підвищенню якості асфальтобетону. Це хемосорбція, тобто протікання хімічної реакції між асфальтогеновими кислотами бітуму та СаСО3.В результаті такої реакції утворюються нерозчинні у воді кальцієві мила, що сприяє підвищенню водостійкості асфальтобетону. Усі розглянуті тут фактори показують природне узгодження процесів змочування і процесів взаємодії бітумів з кам'яним матеріалом. Реальні кам'яні матеріали мають шорстку поверхню, що не може не відбиватись на характері процесів змочування. Вплив шорсткості поверхні кам'яних матеріалів виявляється таким чином: шорсткість зерен кам'яних матеріалів, які добре змочуються в'яжучим, сприяє змочуванню, а шорсткість зерен, які погано змочуються в'яжучим, навпаки, погіршує змочування. Отже, шорсткість карбонатних кам'яних матеріалів у меншій мірі знижує змочування, у порівнянні з кислими мінеральними матеріалами. Це можна зрозуміти, якщо розглядати виступи шорсткості поверхні як капіляри. Коли рідина добре змочує стінки капілярів, вона підіймається уздовж капілярів, якщо ні - вона знижується.

Інтенсивність покриття в'яжучим зерен кам'яних матеріалів залежить від їх крупності. Змочування крупних зерен підпорядковується звичайним законам змочування. Зі зменшенням розміру зерен поліпшуються умови гравітаційного розтікання в'яжучого. При малих розмірах зерен (мінерального порошку) здійснюється не просто їх змочування, а поглинання зерен в'яжучим. Цим пояснюється той факт, що при перемішуванні дрібні кам'яні частики покриваються бітумом у першу чергу, в результаті чого утворюється асфальтов'яжуча речовина (бітум, наповнений мінеральним порошком), яка важко покриває крупні мінеральні зерна. Повне покриття крупних зерен досягається за рахунок інтенсивного примусового механічного перемішування. Окрім наведених тут аргументів на користь кращого змочування дрібних мінеральних зерен, необхідно зазначити ще одну причину, можливо головну. Тонкоподрібнені мінеральні частинки характеризуються великою вільною поверхневою енергією, накопиченою при подрібненні вихідного мінерального матеріалу. Ця вільна поверхнева енергія обумовлена переходом великої кількості молекул з об'ємного до поверхневого стану, що сприяє підвищеній адсорбції на поверхні дрібних мінеральних часток поверхнево-активних компонентів бітуму (зокрема, асфальтенів) та молекул ПАР. Адсорбція (або зосередження, скупчення) на поверхні мінеральних матеріалів активних компонентів бітуму сприяє створенню на них адсорбційно-сольватних (структурованих) шарів, які є основою формування асфальтобетонів (їх міцності, водостійкості та довговічності). З причини великої питомої поверхні і високої адсорбційної активності частинки мінерального порошку є головним елементом структуроутворення асфальтобетону.