- •Розділ 1

- •1.2. Фізико-хімічна механіка як наукова дисципліна, її задачі

- •1.3. Дисперсні системи. Класифікація дисперсних систем з позицій фізико-хімічної механіки композиційних матеріалів

- •1.3.6. Періодичні колоїдні системи.

- •1.4. Особливості властивостей колоїдних систем

- •1.5. Короткий історичний огляд

- •Розділ 2

- •2.2. Змочування і набухання

- •2.3. Спонтанні процеси на межі розділу фаз

- •Розділ 3

- •3.2. Теорія мономолекулярної адсорбції Ленгмюра

- •3.3. Полімолекулярна адсорбція

- •3.4. Рівняння Гіббса. Двомірний тиск

- •3.5. Правило Дюкло-Траубе

- •3.6. Адсорбція на межі тверде тіло – розчин

- •Розділ 4

- •4.2. Класифікація пар за хімічною будовою

- •4.3. Аніоноактивні пар

- •4.4. Катіоноактивні пар

- •4.5. Класифікація пар за механізмом дії

- •4.6. Термодинамічні, поверхневі й об'ємні властивості розчинів пар у зв'язку зі стійкістю дисперсних систем

- •4.7. Використання пар в техніці

- •Розділ 5

- •5.1.1. Будова подвійного електричного шару (пдеш)

- •5.2. Стійкість і коагуляція дисперсних систем

- •5.3. Седиментаційна (кінетична) стійкість

- •5.4. Процеси стабілізації дисперсних систем і їхня роль у техніці

- •Розділ 6

- •6.2. Загальні відомості про структуроутворення в дисперсних системах

- •Розділ 7

- •7.2. Методи реологічного моделювання

- •7.3. Криві течії і в'язкості

- •7.4. Методика побудови реологічних кривих

- •7.5. Моделі і рівняння течії структурованих дисперсних систем

- •7.6. Про реологічні криві течії і в'язкості структурованих рідин на прикладі цементобетонних сумішей

- •Іі частина

- •8.2. Розчинення в'яжучих речовин

- •8.3. Основні закономірності кінетики кристалізації нової фази з пересичених розчинів і фазовий склад цементного каменю

- •8.4. Формування структури цементного каменю

- •Розділ 9

- •9.2. Основні параметри вібраційного ущільнення бетонної суміші

- •9.3. Вібродиспергування та виброперемішування суміші

- •9.4. Основи технології виробництва дорожніх бетонів на основі органічних в'яжучих

- •9.4.2. Принцип та метод визначення температури перемішування сумішей

- •9.4.3. Температурні параметри приготування сумішей

- •9.4.4. Змочування кам'яних матеріалів в'яжучим як фактор якості перемішування

- •9.4.5. Зміст процесу ущільнення асфальтобетону.

- •9.4.6. Шляхи інтенсифікації ущільнення сумішей

- •Розділ 10

- •10.1. Склад, структура і властивості кам'яновугільних дорожніх дьогтів

- •10.2 Склад, структура і властивості нафтових дорожніх бітумів

- •10.3. Бітумні емульсії

- •10.3.2. Бітумні емульсії – мікрогеторогенні дисперсні системи

- •10.3.3. Технологія виробництва

- •Технічна характеристика диспергатора дб – 1

- •Технічна характеристика триступеневого диспергатора

- •10.3.4. Фізико-механічні властивості та технологічні вимоги.

- •10.3.5. Галузі застосування.

- •Бітумополімерні в’яжучі і асфальтобетони на їх основі

- •Розділ 11

- •11.2. Дьогтебетон

- •11.3. Асфальтобетон

- •11.3.1. Утомленісна довговічність асфальтобетонів і роль агресивних середовищ

- •11.4. Дьогтебетони і асфальтобетони з комплексно-модифікованою мікроструктурою

- •Рекомендована література до вивчення теоретичного матеріалу

9.3. Вібродиспергування та виброперемішування суміші

Вібродиспергування. Робота, що необхідна для руйнування твердого тіла, не залежить від того, яка машина буде використана для подрібнення. Роботу руйнування можна підраховувати двома методами. Припустимо, що кристалічна решітка твердого тіла не має дефектів - тріщин. Тоді робота руйнування буде пропорційна поверхні частинки. Питома робота, тобто робота, що доводиться до одиниці об'єму (9.12):

(9.12)

(9.12)

де: S – поверхня; V – об'єм тіла, що руйнується.

Звичайно, що S = 2 α r2, а V = β r3, де α і β - відповідні коефіцієнти, з урахуванням цього:

(9.13)

(9.13)

Отже, чим менше розмір частинки, тим більше повинна бути робота руйнування.

Робота руйнування структури без мікродефектів набагато більше фактичної роботи, що йде на руйнування. Тому важливо підрахувати роботу руйнування з урахуванням дефектів мікроструктури (П.О. Ребіндер, О.Ф. Іоффе, Я.І. Френкель, П.Ф. Панкович, Гріффітс, Урвін, Оровак).

Оптимальне руйнування з урахуванням мікродефектів може наступити, якщо всі дефекти мікроструктури будуть використані в процесі такого руйнування. Оскільки дефекти мікроструктури можуть бути рівномірно розташовані як на площині ковзання, так і на площині відриву, то оптимальним буде руйнування, що відбувається одночасно по обох площинах. Звідси перша умова конструкції дробильного апарата: дробильний апарат повинен одночасно створювати напруження, що забезпечують розвиток тріщин у площинах ковзання й відриву, тобто в повному обсязі. Слабкі місця, які створюються у процесі вібраційного дроблення в структурі матеріалу, що руйнується, здатні самозаліковуватися, замикатися під дією молекулярних сил зчеплення після розвантаження. Цього можна уникнути, якщо застосувати високочастотні впливи. Зі збільшенням частоти додаткового навантаження кількість тріщин, що встигають самозалікуватися після розвантаження, зменшиться, що приведе до руйнування тіла за короткий час і з меншою витратою енергії. Кожному розміру частинок повинна відповідати оптимальна частота додаткового навантаження, що наростає зі зменшенням діаметра частинок.

Звідси – друга вимога до дробильного апарата: у процесі дроблення частота додаткового навантаження повинна мінятися. Разом з тим, частота впливу не повинна перевищувати швидкості розвитку дефектів, інакше замість руйнування буде відбуватися зміцнення як при механічній обробці металу. Для боротьби з ефектом самозаліковування, а також для створення нових дефектів мікроструктури використовують різні способи: зміна умов зовнішнього середовища, застосування ПАР.

Звідси – третя вимога: у конструкції дробильного апарата повинна бути врахована можливість застосування ПАР і зміни умов зовнішнього середовища в процесі подрібнення.

В 1963-1964р. під керівництвом П.Ф. Овчинникова були проведені у виробничих умовах роботи з вібропомелу матеріалів (річковий пісок, глина вогнетривка, вугілля, деревина, кокс і ін.), застосовуваних у ливарному виробництві (табл. 9.1).

Продуктивність по продукту із залишком менш 70% на ситі 002 вібромлину у два й більше рази вище, ніж кульового млина. Відповідно, енерговитрати на тонну готової продукції у вібромлині у два й більше рази нижче, ніж у кульового млина. Кульовий млин з електродвигуном потужністю 16 кВт має масу 4800 кг при габаритних розмірах 4000х2600х3300 мм. Маса вібромлина, потужність електродвигуна якого 14 кВт, становить 1200 кг, включаючи масу, що мають мелючи тіла.

Таблиця 9.1

Характеристика процесу помелу у вібраційному

і кульовому млинах (продукт із залишком менш 70% на ситі 002)

|

Матеріал |

Продуктивність, т/ч |

Енерговитрати, кВт·ч | ||

|

Вібромлин |

Кульовий млин |

Вібромлин |

Кульовий млин | |

|

Кварцевий пісок |

720 |

400 |

16 |

– |

|

Кокс |

1260 |

400-500 |

8,5 |

40-50 |

|

Вугілля марки «ПК» |

1440 |

400-500 |

11,9 |

40-50 |

|

Глина вогнетривка |

1000 |

350-480 |

13,8 |

20-25 |

|

Пек деревний |

1400 |

445 |

11,4 |

40-50 |

|

Шлак ферохромовий |

1200 |

– |

13,1 |

– |

Габаритні розміри вібромлина – 1800х100х1500 мм. Продуктивність вібромлина при помелу вогнетривкої глини в десять разів вище, ніж на бігунах. При цьому енерговитрати на тонну готової продукції у два рази нижче, ніж на бігунах.

При помелу на бігунах і в кульовому млині вогнетривку глину необхідно попередньо висушити до вологості 2-3%. У вібраційному млині, як показали досліди, можна диспергувати глину з вологістю 8-10%. У літній сухий період вогнетривка глина з відкритого складу диспергувалася на вібромлині без попереднього сушіння.

Завдяки рівномірному і якісному помелу глини на вібромлині, її не треба додатково просівати, що обов'язково при роботі на бігунах. Це значно скорочує витрати на здрібнювання вогнетривкої глини. Вібраційний млин простий за конструкцією й в експлуатації, що є гарантією успішного впровадження його у виробництво.

Віброперемішування сумішей. Для виробництва жорстких бетонних сумішей з високим граничним напруженням зрушення застосовують віброперемішування. Віброперемішування бетонної суміші в процесі її перемішування в змішувачах примусового перемішування забезпечує тиксотропне розрідження бетонної суміші, що значно знижує внутрішнє тертя між частками бетонної суміші, сприяє зниженню енерговитрат і підвищенню однорідності суміші.

Вібрація передається суміші або через вібрувальний корпус змішувача, або через вібрувальні лопати й інші робочі органи, які взаємодіють із сумішшю в процесі перемішування.

Тривалість перемішування компонентів бетонної суміші на легких пористих заповнювачах 105-300с залежно від легкоукладальності бетонної суміші, щільності бетону й об'єму готового замісу.

Тривалість перемішування бетонної суміші на щільних заповнювачах наведена в табл. 9.2.

Таблиця 9.2

|

Об'єм готової суміші, л |

Тривалість перемішування у змішувачах | ||||

|

Гравітаційних |

Із примусовим перемішуванням (для всіх сумішей) | ||||

|

П1 |

П2 |

П3, П4 | |||

|

500 |

90 |

75 |

60 |

50 | |

|

1500 |

150 |

120 |

90 |

50 | |

Розроблено оригінальні конструкції змішувачів. Наприклад, для готування бетонних сумішей підвищеної однорідності використовують безлопатеві змішувачі із гнучким корпусом із високоміцною пластмасою (рис.9.2).

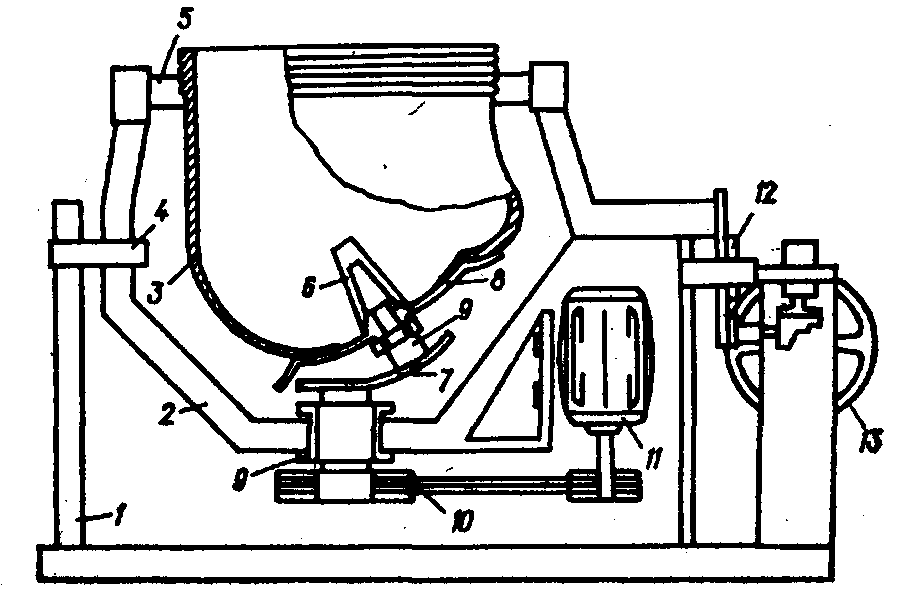

Рис.9.2. Безлопатевий бетонозмішувач із гнучким корпусом: 1-нерухома рама; 2-рухлива рама; 3-гнучкий корпус; 4-вісь; 5-верхня опора; 6-внутрішній корпус; 7-кривошип; 8-металевий диск; 9-корпуси підшипників; 10-клиноремінна передача; 11-електродвигун; 12-механізм повороту; 13-штурвал

Корпус жорстко закріплений на нахиленому під певним кутом металевому диску, змонтованому на валу, що обертається. Щоб не було «мертвих зон» і вихроутворення, у центрі диска посередині корпуса змонтований внутрішній корпус (вкладиш). При включенні двигуна опорний диск починає рухатися (коливатися) по складній траєкторії і забезпечує зміну форми стінок прикріпленого до нього гнучкого корпуса. До переваг цього змішувача варто віднести малу тривалість перемішування (15-30с), знижений рівень шуму внаслідок використання гнучкого корпуса, високу безпеку (відсутні виступаючі частини), великий термін служби, тому що, крім диска, відсутні інші контактуючі з бетонною сумішшю металеві деталі, простий підхід до чищення корпуса.