- •1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПРИВОДИ

- •1.2 Огляд основних типів редукторів

- •Коефіцієнт корисної дії приводу

- •Таблиця 2.1- Значення ККД для механічних передач

- •Ланцюгова

- •Таблиця 2.2- Передаточні числа циліндричних зубчастих передач

- •(ГОСТ 2186-66)

- •Таблиця 2.3- Загальні передаточні числа двоступеневих редукторів

- •(ГОСТ 2186-66)

- •Таблиця 2.4- Передаточні числа конічних зубчастих передач

- •(ГОСТ 12289-76)

- •Таблиця 2.5- Передаточні числа черв’ячних передач (ГОСТ 2144-76)

- •Назва редуктора

- •Таблиця 2.7 - Рекомендовані значення u для різних типів редукторів

- •Тип передачі

- •Схема редуктора

- •Значення uп

- •Двоступеневий

- •циліндричний

- •редуктор

- •Розгорнута схема

- •Двоступеневий

- •співвісний редуктор

- •Двоступеневий

- •співвісний редуктор з

- •внутрішнім

- •зачепленням

- •Швидкохідна ступінь

- •Циліндрично-

- •черв’ячний редуктор

- •Продовження таблиці 2.7

- •Циліндрично-черв’ячний

- •редуктор

- •Черв’ячно-циліндричний

- •редуктор

- •Одноступеневі:

- •Таблиця 3.2 - Рекомендовані поєднання матеріалів шестірні

- •Поверхневе гартування

- •Таблиця 3.5 – Значення показників степеня кривої втоми m

- •Таблиця 3.7 - Границі витривалості зубців при згині

- •Сталі

- •Таблиця 3.16 - Коефіцієнт форми зубців YF

- •Площа

- •Таблиця 7.1 – Визначення сил в зачепленні механічних передач

- •Вид передачі

- •Значення сили, Н

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Муфта

- •Радіальна

- •Вал – шестірня

- •Вал – колеса

- •Таблиця 8.1 – Розміри проточок для різьби під круглі гайки

- •Умови роботи підшипника

- •Поля допусків

- •Таблиця 8.6 - Пластичні мастильні матеріали

- •Таблиця 8.7 – Манжети гумові армовані

- •Таблиця 9.1 - Значення коефіцієнта режиму навантаження К

- •Машини

- •L, мм не більше

- •Твердість згідно з ГОСТ 263-75, ум., од. ............…………………………...... 50—65

- •Таблиця 9.7 – Розміри і параметри муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.7

- •Таблиця 9.8– Розміри (мм) пальців і втулок муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.15

- •Таблиця 9.18 – Розміри і параметри ланцюгової однорядної муфти

- •Таблиця 10.11 - Зубці і вінець зірочки в поперечному перерізі

- •Параметри

- •Орієнтовні значення, мм

- •Параметри

- •Орієнтовні значення, мм

- •Розміри елементів спряжень литих корпусів, мм

- •Розміри елементів фланців литих корпусів, мм

- •Розміри гнізд підшипників і кришок, що прикручуються, мм

- •Кріплення

- •Кріплення

- •Кріплення

- •Кришки врізні, мм

- •Таблиця 10.14 - Кришка оглядового вікна

- •Таблиця 10.17 Пробки для зливу масла

- •Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

- •Таблиця 10.38 - Види допусків

- •Найбільш раціонально розпочинати компонування цього редуктора з вхідного і вихідного валів. Після попереднього конструктивного оформлення підшипникових вузлів можна переходити до проміжного вала.

- •Параметри

- •Продовження таблиці 10.44

- •перетворимо нерівності (11.4), (11.5) в рівності і одержимо:

- •де Рвих – потужність на вихідному валі приводу, Вт.

- •Допустимі контактні напруження для шестірні і колеса

- •Еквівалентне число зубців шестерні і колеса

- •Допустимі контактні напруження для шестірні і колеса

- •2 ПРОЕКТУВАННЯ ПРИВОДУ

- •2.1. Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Допустимі контактні напруження для шестірні і колеса

- •2.4. Попередній розрахунок валів редуктора

- •Розрахункове значення кроку ланцюга

- •Розрахункова міжосьова відстань

- •Товщина фланців корпуса і кришки редуктора

- •Вихідний вал редуктора

- •4 ПРОЕКТУВАННЯ ПЕРЕДАЧІ

- •5.1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Література

- •Потуж-

- •Синхронна частота обертання, хв-1

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Таблиця B.1 - Ланцюги типу ПРА

- •Таблиця B.2 - Ланцюги типу ПР

- •Таблиця B.3 - Ланцюги типу 2ПР

- •Таблиця B.4 - Ланцюги типу 3ПР

- •Таблиця B.5 – Ланцюги типу 4ПР

- •Таблиця B.6 – Ланцюги типу ПВ і 2ПВ

- •Таблиця В.7 – Ланцюги типу ПРИ

- •Розміри, мм

- •Розрахункові параметри

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Легка серія діаметрів 2, серія ширин 0

- •Підшипник 315 ГОСТ 8338-75

- •Таблиця Г.2 - Кулькові підшипники радіальні дворядні сферичні

- •Легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Підшипник 1204 ГОСТ 5720 -75

- •Кульки

- •Особливо легка серія

- •Легка серія

- •Важка серія

- •Приклад умовного позначення підшипника за ГОСТ 831 -75 з умовним позначенням 46205:

- •Підшипник 46205 ГОСТ 831-75

- •Таблиця Г.4-Роликові підшипники радіальні з короткими циліндричними роликами

- •Розміри, мм

- •Надлегка серія

- •Особливо легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Важка серія

- •Підшипник 32315 ГОСТ 8328-75

- •Еквівалентне осьове навантаження

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Важка серія діаметрів 4

- •Підшипник 8210 ГОСТ' 6874-75

- •Розміри, мм

- •Надлегка серія діаметрів 9

- •Особливо легка серія діаметрів 1

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Середня широка серія діаметрів 6

- •Розміри, мм

- •Ролики

- •Розрахункові параметри

- •Підшипник 27312 ГОСТ 7260-81

- •Таблиця Д.15 – Шайби кінцеві (ГОСТ 14734-69)

- •Таблиця Д.16 – Шпильки з кінцем, що вгвинчується, довжиною

- •1d (ГОСТ 22032-76), 1,25d (ГОСТ 22034-76), 2d (ГОСТ 22038-76)

- •Таблиця Д.18 – Штифти конічні (ГОСТ 3129-70)

- •Таблиця Д.20-Збіги, проточки та фаски для метричної різьби ГОСТ 10549-80

- •Таблиця Д.23 – Кришки торцеві з отвором під манжетне ущільнення

- •(ГОСТ 18512-73)

- •Таблиця Д.26 – Кришки (торцеві та врізні) під регулювальні гвинти

- •Таблиця Д.27 – Стальні ущільнюючі шайби

Розділ 12 |

Приклади розрахунку і проектування передач |

приймаємо δ1 = 8 мм.

Товщина фланців корпуса і кришки редуктора

b = b1 =1,5 δ =1,5 8 =12 мм.

Товщина нижнього пояса корпуса

приймаємо p2 = 20 мм. p2 = 2,35 δ = 2,35 8 =19 мм, Діаметри болтів:

фундаментних

d1 = 0,055 Re+12 = 0,055 99,15 +12 =17,45 мм,

приймаємо d1 = 16 мм;

що кріплять кришку до корпуса біля підшипників

d2 = (0,7...0,75) d1 = (0,7...0,75) 16 =11,2...12 мм,

приймаємо d2 = 12 мм;

що кріплять кришку до корпуса

d3 = (0,5...0,6) d1 = (0,5...0,6) 16 = 8...9,6 мм,

приймаємо d3 = 10 мм.

Діаметри болтів, що кріплять кришки підшипників приймаємо d4=8мм. При конструюванні опор ведучого вала відкладається зазор між внутрішньою стінкою редуктора і торцем підшипника е = 8 мм, який рівний тов-

щині δ2 упорного бурта стакана, в якому розміщуються підшипникові опори. Товщину стінки стакана приймаємо рівною 0,1D підшипника, тобто 7,5 мм.

Відстань між підшипниками приймається рівною l′ = (2,5…3,5)d =

(2,5…3,5) 45 = 112,5…157,5 мм. Приймаємо l′ = 130 мм. Викреслюються підшипники з внутрішнім діаметром d, зовнішнім діаметром D та шириною Т. Відкладаємо зміщення реакції опор а1 радіально-упорних підшипників. Розміщуємо мастило-затримуюче кільце, яке виступає в середину корпуса на 1…1,5 мм (див.рис.8.20). Кільце встановлюємо на той же діаметр, що і підшипники. На ведучому валу відкладається відстань від зовнішнього торця

підшипника до зовнішньої поверхні фланця стакана δ7 = 20 мм. Викреслюється фланець стакана товщиною δ3 = 8 мм, кришки підшипника з товщиною фланця 1 = 8 мм та ущільнюючими прокладками товщиною 1 мм і кріплен-

ня кришки з висотою головки болта кріплення |

2 = 5 мм. Відстань від голо- |

|

вки болта до упорного буртика посадочної поверхні під відкриту передачу |

||

приймається рівною |

3 = 5…10 мм. Довжину вихідного кінця ведучого вала |

|

приймаємо рівною |

довжині пімуфти втулково-пальцевої пружної муфти |

|

l6=70 мм.

При конструюванні опор веденого вала відкладається зазор між внутрішньою стінкою редуктора і торцем підшипника е = 8 мм і викреслюються підшипники з внутрішнім діаметром d, зовнішнім діаметром D та шириною Т. Відкладаємо зміщення реакції опор а2 радіально-упорних підшипників. На веденому валу розміщуємо мастило-затримуючі кільця, які виступають в середину корпуса на 1…1,5 мм (рис.8.20). Кільця встановлюємо на той же діаметр, що і підшипники. Для фіксації конічного колеса передбачаємо з одного боку потовщення вала, а другого – розпірну втулку.

321

Розділ 12 |

Приклади розрахунку і проектування передач |

Викреслюється фланець корпуса редуктора (рис.2.6) шириною lф = К +

δ =33 + 8 = 41 мм (табл.10.13) під фланець кришки підшипника виконується прилив шириною 2…3 мм.

322

Розділ 12 |

|

|

Приклади розрахунку і проектування передач |

|

|

1 |

|

|

|

|

å |

|

|

|

|

|

|

ê |

|

|

|

|

b |

|

|

|

δ |

2 |

|

bø |

|

b |

||

δ |

1 |

|||

|

|

|||

|

|

|

||

å1 |

δ1 |

|

||

|

|

|

||

|

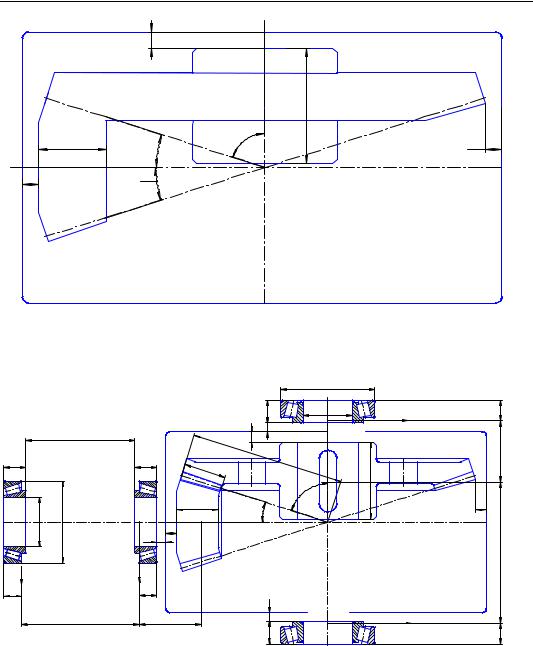

Рисунок 2.4 – Ескізна компоновка редуктора |

|||

|

D2 |

|

T |

d2 |

|

2 |

|

Ri3 |

|

|

|

l′ |

|

e |

|

|

e |

|

|

|

|

1 |

|

|

|

Re |

Ò1 |

|

Ò1 |

b |

|

|

|

|

|

|

|

δ |

|

|

|

2 |

|

|

|

k |

|

|

|

b |

d |

D |

|

bø |

|

δ |

||

|

|

|

1 |

1 |

1 |

|

|

|

|

e |

|

|

|

e1 |

|

Ri1 |

|

Ri2 |

|

a1 |

|

a1 |

|

|

|

|

1 |

|

|

|

e |

|

c1 |

f1 |

Ri4 |

T 2

Рисунок 2.5 – Ескізна компоновка редуктора

f a 2 2

b

c 2

a 2

323

Розділ 12 |

|

|

|

|

Приклади розрахунку і проектування передач |

||||

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

,,,3ìì |

|

|

|

4 |

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

2 |

1 |

|

|

|

l3 |

|

|

c1 |

|

f1 |

2 |

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

a1 |

|

a1 |

|

|

e |

|

R3 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

1 |

2 |

|

|

|

|

|

|

|

|

e |

f |

|

|

|

|

|

|

|

|

k |

lô |

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

δ |

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ri1 |

|

Ri2 |

bø |

|

|

|

|

l6 |

|

|

|

|

|

|

Re |

2 |

|

|

|

|

|

|

|

c |

|||

3 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

δ3 |

|

|

|

|

2 |

|

e |

|

1 |

|

|

|

|

T |

|

|

||

|

δ7 |

T1 |

l ′ |

T1 |

e1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

R4 |

|

|

|

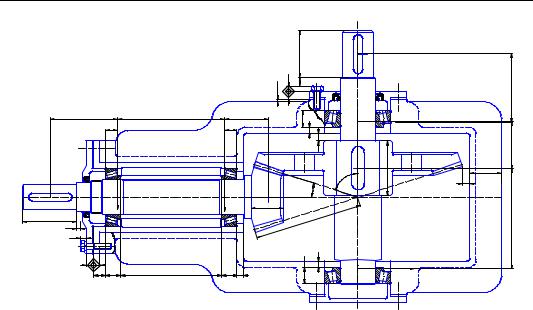

Рисунок 2.6 – Ескізна компоновка редуктора |

||||||

На веденому валу викреслюються кришки підшипника з товщиною

фланця |

1 = 8 мм і кріплення кришки з висотою головки болта кріплення |

2 |

= 8 мм. Відстань від головки болта до упорного буртика посадочної поверхні |

||

під маточину зірочки відкритої ланцюгової передачі приймається рівною |

3 |

|

= 5…10 мм. Довжина вихідного кінця веденого вала рівна довжині маточини зірочки. Викреслюється зірочка і визначається місце прикладення сили від відкритої передачі. Від осьового переміщення зірочка ланцюгової передачі фіксується на валу притискною шайбою (рис.2.6).

Розміри, що визначають положення болтів d2 (рис.10.21, табл.10.13): |

|||

q ≥ 0,5d2 + d4 |

= 0,5 12 +8 =14 мм, |

|

|

e ≈ (1÷1,2 )d2 |

=12...14,4 мм. |

|

|

Діаметр отвору в гнізді Dn1 = 75 мм, |

Dn2 = 85 мм. |

||

Діаметр фланця кришки підшипника |

D2 = Dn + (4,0...4,4)d : |

||

D21 = 75 +( 4,0...4,4 )8 =107..110,2 мм, |

приймаємо |

D21 =110мм; |

|

D22 = 85 +( 4,0...4,4 )8 =117..120,2 мм, приймаємо |

D22 =120 мм. |

||

На валах використовуються призматичні шпонки з округленими тор-

цями (ГОСТ 23360-70).

Вимірюванням визначається відстань від точки прикладення сил в зачепленні до точки прикладення реакції ближньої опори на ведучому валу f1 = 56 мм, відстань між точками прикладення реакцій опор ведучого вала с1 = 138 мм, відстань між точками прикладення сили динамічно незрівноваженої муфти і реакції ближньої опори l3 = 95 мм, відстань від точки прикладення сил в зачепленні до реакції ближньої опори на веденому валу f2 = 56 мм, і до

324

Розділ 12 |

Приклади розрахунку і проектування передач |

реакції дальньої опори на ведучому валу с2 = 129 мм, відстані від реакції опори до сили від відкритої передачі l4 = 92 мм (рис.).

2.7 Побудова розрахункових схем валів і визначення реакцій в опорах. Побудова епюр згинаючих і крутних моментів

Ведучий вал.

У попередніх розрахунках конічної передачі ми визначили сили в зачепленніFt1 =1666 Н, Fr1 = 578Н, Fа1 =183Н. Навантаження, яке переда-

ється на вал від муфти (табл.7.2, розд.7) FM = 85 T1 = 85 60,56 = 661 Н. Із ескізної компоновки редуктора встановлені лінійні розміри вала: l3 = 95 мм, с1 =138 мм, f1 = 56 мм. Розрахункова схема вала зображена на рис.2.7.

60,56 = 661 Н. Із ескізної компоновки редуктора встановлені лінійні розміри вала: l3 = 95 мм, с1 =138 мм, f1 = 56 мм. Розрахункова схема вала зображена на рис.2.7.

Визначаємо реакції в опорах у площині yz. |

|

||||||||||||||||||

∑М А(Fi )= 0 : |

Fм( l3 + с1 ) − RBY с1 + Fa1 0,5d1 − Fr1 f1 = 0 |

||||||||||||||||||

|

RBY = |

Fм (l3 + с1 )+ Fa1 0,5d1 − Fr1 f1 |

= |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

c1 |

|

|

|

|

|

|||

|

661 (95 +138)+183 0,5 72,7 −578 56 |

= 930 |

Н. |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

138 |

|

|

|

|

|

|

|

|

||||

∑М B (Fi )= 0 : Fмl3 + RAY с1 − Fr1 (f1 + c1 )+ Fa1 0,5d1 = 0 |

|||||||||||||||||||

|

RAY = |

− Fмl3 + Fr1 (f1 + c1 )− Fa1 0,5d1 |

= |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

с1 |

|

|

|

|

|

|

= − 661 95 + 578 (56 +138)−183 0,5 72,7 = 309 Н |

|||||||||||||||||||

|

|

|

|

|

|

|

138 |

= 0 ; 309 −661−578 +930 = 0 ; |

|||||||||||

Перевірка: RBY − Fм − Fr1 + RAY |

|||||||||||||||||||

Визначаємо реакції в опорах у площині хz. |

|

||||||||||||||||||

|

∑М B |

(Fi )= 0 : |

|

RAX с1 − Ft (с1 + f1 )= 0 |

|||||||||||||||

|

RAX = |

|

Ft ( с1 + f1 ) |

= |

1666 (138 +56) |

= 2342 |

Н. |

||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

с1 |

|

|

|

138 |

|

|

|

|

|

||||

|

∑М А(Fi )= 0 : |

|

|

|

RВX с1 − Ft f1 = 0 |

|

|||||||||||||

|

|

|

|

R |

ВX |

= |

Ft f1 |

|

= |

1666 56 |

= 676 Н. |

|

|||||||

|

|

|

|

с |

|

138 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

1 |

|

|

= 0 ; −676 −1666 + 2342 = 0 . |

|||||||||

Перевірка: − RBX |

|

− Ft + RAX |

|

||||||||||||||||

Сумарні реакції в опорах: |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Rr1 = |

|

RAX2 |

+ RAY2 |

= |

|

23422 + 3092 |

= 2362 Н; |

|||||||||||

|

Rr 2 = |

|

RBX2 |

+ RBY2 |

= |

6762 + 9302 |

=1150 Н |

||||||||||||

325

Розділ 12 |

|

|

|

Приклади розрахунку і проектування передач |

||

|

À |

|

|

Á |

|

|

|

|

|

|

|

|

|

Z |

|

|

|

|

|

|

|

Y |

|

|

|

|

|

X |

À |

|

RBy |

ÁR |

|

Fa1 |

|

|

|

||||

|

|

|

|

|

|

|

|

FM |

|

|

Ay |

Ft |

Fr1 |

|

Ò1 |

|

|

|

||

|

R |

RAx |

|

|

||

|

|

|

Bx |

|

|

|

|

|

|

l3 |

f1 |

c1 |

|

|

|

|

RBx |

RAx |

|

Ft |

|

|

|

|

|

|

Mx (Í ì) |

|

|

|

|

|

|

Fa1 |

|

|

FM |

RBy |

RAy |

|

Fr1 |

|

|

|

|

|

|

My (Í ì) |

|

|

|

|

|

|

Ò1 (Í ì) |

|

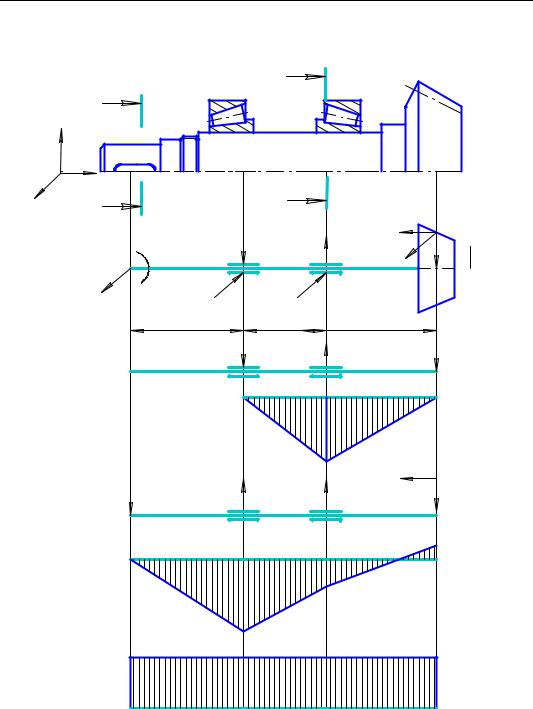

Рисунок 2.7 – Розрахункова схема ведучого вала |

|

||||

326

Розділ 12 |

Приклади розрахунку і проектування передач |

Побудова епюр згинаючих і крутних моментів.

Розіб’ємо ведучий вал (рис.2.8) на три ділянки. Побудуємо епюру у

площині yz. |

M x |

= −Fмz1 ; 0 ≤ z1 ≤ l3 |

= 95 мм. |

||

1 ділянка. |

|||||

Якщо |

z1 = 0 , |

M x = 0 ; |

|

||

якщо z = l3 , M x = −62,8 Нм |

|

||||

2 ділянка. |

M x |

= −Fм( l3 + z2 ) + RВY z2 ; 0 ≤ z2 ≤ с1 =138мм. |

|||

Якщо |

z2 = 0 , |

M x |

= −62,8 Нм; |

|

|

якщо |

z2 = с1 , |

M x |

= −25,7 Нм |

|

|

3 ділянка. |

M x = −Fr1 z3 + Fа1 0,5d1 ; 0 ≤ z3 ≤ f1 = 56 мм. |

||||

Якщо z3 = 0 , |

M x = 6,65 Нм; |

|

|||

якщо z3 = f1 , |

M x = −25,7 Нм. |

|

|||

Будуємо епюри у площині xz. |

|

||||

1 ділянка. |

M у = 0 |

|

|

||

2 ділянка. |

M y |

= −RBX z2 ; 0 ≤ z2 ≤ с2 |

=138 мм. |

||

Якщо z2 = 0 , |

M y = 0 ; |

|

|||

якщоz2 = с2 , |

M y = −93,3 Нм. |

|

|||

3 ділянка. |

M y |

= −RВX ( с1 + z3 ) + RАX z3 ; 0 ≤ z3 ≤ f1 = 56 мм. |

|||

Якщоz3 = 0 , |

M y = −93,3 Нм; |

|

|||

якщоz3 = f1 , |

M y = 0 . |

|

|||

Ведений вал.

На вал передаються сили, які виникають у зачепленні конічної переда-

чі: |

Ft = 1666 H, Fr2 = 183 H, |

Fα2 |

= 578 Н та сили |

від |

ланцюгової передачі |

||||||||||||||||||||

FB |

= 1969 H. Із компоновки редуктора визначені лінійні розміри ділянок ва- |

||||||||||||||||||||||||

ла: с2 |

= 129 мм, f2 = 56 мм і l4 = 92 мм. Розрахункова схема вала зображена |

||||||||||||||||||||||||

на рис.2.8. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Визначаємо реакції в опорах у площині хz. |

|

|

|

||||||||||||||||||||

|

|

|

|

∑М D |

(Fi )= 0 ; − RCx ( f2 + c2 ) + Ft c2 = 0 . |

|

|||||||||||||||||||

|

|

|

|

R = |

|

Ft c2 |

= |

1666 129 |

=1162 Н; |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

Cx |

|

f2 + c2 |

|

|

|

56 +129 |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

∑М C (Fi ) |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

= 0 ; RDx ( f2 + c2 ) − Ft f2 = 0 |

|

|

|||||||||||||||||||

|

|

|

|

|

RDx |

= |

|

Ft f2 |

= |

1666 56 |

= 504 Н. |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

56 +129 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

f2 + c2 |

|

|

|

|

|

|

|

|||||||||

|

|

Перевірка: RСx − Ft + RDy = 0 ; |

|

1162 −1666 + 604 = 0 ; |

|

|

|||||||||||||||||||

|

|

Визначаємо реакції в опорах у площині yz. |

|

d2 |

|

|

|

||||||||||||||||||

|

|

∑М |

|

(F )= 0 : |

R |

Dy |

(f |

|

+ c |

|

|

)+ F |

f |

|

|

− F |

|

− F l |

|

= 0 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

С |

i |

|

|

|

2 |

|

|

|

2 |

|

r2 |

|

2 |

a2 2 |

B |

4 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

327 |

Розділ 12 |

|

|

|

Приклади розрахунку і проектування передач |

|

|

|

|

|

|

|

À |

Á |

|

|

|

|

À |

Á |

|

R |

|

RDx |

Cx |

2 |

|

|||

|

d |

|

|||

FB |

|

RCy |

|

Fr2 |

RDy |

|

|

Fa2 |

|||

|

|

l4 |

f2 |

Ft |

c2 |

|

|

RCx |

|

|

RDx |

|

|

|

|

Ft |

|

|

|

|

|

|

Mx (Í ì) |

|

|

|

|

2 |

|

|

|

|

|

d5, |

RDy |

|

|

|

|

0 |

|

FB |

|

RCy |

|

Fr2 |

|

|

|

Fa2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

My (Í ì) |

|

|

|

|

|

T2 (Í ì) |

|

|

Рисунок 2.8 – Розрахункова схема ведучого вала |

|||

328

Розділ 12 |

Приклади розрахунку і проектування передач |

|

|

−F |

f |

|

+ F |

|

|

|

d2 |

|

+ F l |

|

|

|

|

|

|

|

|

|

|

|

|

|

230,3 |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

−183 56+578 |

|

|

|

|

|

|

|

+1969 92 |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

R = |

|

r2 |

|

2 |

α2 |

|

|

2 |

|

|

|

|

|

B |

|

|

4 |

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

=1283 Н; |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Dy |

|

|

|

|

f2 +c2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

56+129 |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d2 |

|

|

|

|

|

|

|

|

|

||||||||||||||

∑М |

|

(F ) = 0 : |

− R (f |

|

|

+ c |

|

)+ F |

c |

|

+ F |

|

+ F ( l |

|

|

+ f |

|

+ c |

|

) = 0 |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||

|

D i |

|

|

|

Cx |

|

|

|

|

2 |

|

|

|

|

|

2 |

d |

|

|

|

r 2 |

|

2 |

|

|

a2 2 |

|

|

|

B |

|

4 |

|

|

|

2 |

|

2 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

F |

|

c |

|

+ F |

|

|

|

|

|

|

|

+ F |

|

(l |

|

+ |

f |

|

+ c |

|

) |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

R |

= |

r |

2 |

|

|

|

2 |

|

|

|

|

α |

2 |

|

|

|

2 |

|

|

|

|

B |

|

4 |

|

|

2 |

|

|

2 |

|

|

= |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

Cy |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f2 + c2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

230,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

183 129 |

|

+578 |

|

|

|

|

|

|

|

|

+1969 (92 +56 |

+129) |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 3435 H. |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

56 +129 |

|

= 0 ; |

|

|

|

|

|

|

|

|

||||||||||||||||||||||

Перевірка: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

− RCy + Fr 2 + RDy + FB |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

Сумарні реакції: |

|

|

|

−3435 +183 +1283 +1969 = 0 . |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

R |

|

= |

|

|

R2 |

+ R |

2 |

|

|

= |

|

11622 + 34352 |

= 3626 Н; |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

Сx |

|

|

|

|

|

Сy |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

RD = |

|

|

RDx2 |

|

+ RDy2 |

= |

|

5042 +12832 |

=1378 Н |

|

|

|

|

|||||||||||||||||||||||||||||||

|

Побудова епюр згинаючих і крутних моментів. |

||||||

|

Розіб’ємо ведений вал (рис.2.9) на три ділянки. Побудуємо епюру у |

||||||

площині yz. |

M x |

= 0 . |

|

|

|||

1 |

ділянка. |

|

0 ≤ z2 ≤ f2 = 56 мм. |

||||

2 |

ділянка. |

M x |

= RСx f2 ; |

||||

|

Якщо |

z2 = 0 , |

M x |

= 0 |

Нм; |

||

|

якщо |

z2 = f2 , |

M x = 65,07 Нм. |

||||

3 |

ділянка. M x = RСx ( f2 |

+ z3 ) − Ft z3 ; 0 ≤ z3 ≤ с2 =129 мм. |

|||||

|

Якщо z3 = 0 , |

M x |

= 65,07 Нм; |

||||

|

якщо z3 |

= с2 , |

M x |

= 0 |

Нм. |

||

|

Будуємо епюру у площині yz. |

||||||

1 |

ділянка. M y = FВ z1 ; |

0 ≤ z1 ≤ l4 = 92 мм. |

|||||

|

Якщо z1 = 0 , |

M x = 0 ; |

|

||||

|

якщоz1 = l4 , M x =181,1 Нм. |

||||||

2 |

ділянка. M y = FВl4 − RCy z2 ; 0 ≤ z2 ≤ f2 = 56 мм. |

||||||

|

Якщо z2 |

= 0 , |

M x |

=181,1 Нм; |

|||

|

якщо z2 |

= f2 , |

M y |

= −11,2 Нм. |

|||

3 ділянка. M y = FВl4 − RCy z2 + Fa2 d22 + Fr 2c2 = 0 ; 0 ≤ z ≤ c2 =129 мм.

329

Розділ 12 |

Приклади розрахунку і проектування передач |

Якщо |

z3 = 0 , |

M y = −11,2 Нм; |

якщо |

z3 = c2 , |

M y = 0 Нм. |

2.8 Розрахунок підшипників на довговічність

Навантаження на підшипник і його довговічність знаходяться у залеж-

ності

L = C m ,P

де L - довговічність підшипника до появи втоми, млн. об.; С- базова динамічна розрахункова вантажність; Р- динамічне еквівалентне навантаження на підшипник; m - показник степеня, для роликових конічних підшипників m= 10/3.

Динамічне навантаження

P = X Rr +Y Ra ,

де Rr , Ra - відповідно радіальне та осьове зовнішнє навантаження на

підшипник; Х,Y – відповідно коефіцієнти радіального та осьового динамічного навантаження, які визначаються з табл. 8.10.

Розрахуємо довговічність підшипників ведучого вала.

Навантаження на опорі А і В відповідно дорівнюють |

Rr1 = 2362 Н , |

||

Rr2 =1150 Н . Кутова швидкість вала ω1 =152,6 с-1 , частота обертання ста- |

|||

новить n =1458 хв-1. |

|

|

|

1 |

|

|

|

Параметр осьового навантаження вибираємо по типорозміру підшип- |

|||

ника із табл.Г6, (додаток Г), e = 0,3. |

|

||

Визначаємо осьове навантаження на підшипник за рівнянням: |

|||

|

|

RaA − Fa − RaB = 0 . |

|

За умовою відсутності зазору у підшипниках RaA ≥ S A ; |

RaB ≥ SB . |

||

Тут S A = 0,83eRr1 |

= 0,83 0,3 2362 = 588 Н ; |

|

|

SB = 0,83eRr2 |

= 0,83 0,3 1150 = 286 Н. |

|

|

Нехай RaА = S А |

, тоді RaВ = 588 −183 = 405 Н. |

|

|

Умова RaB ≥ SB |

виконується. |

|

|

Визначаємо еквівалентне навантаження на підшипник в опорі А.

Знайдемо відношення RaА = 588 = 0,249 . В залежності від значення е і пів-

Rr1 2362

відношення RaА знаходимо за табл.8.10 (див.розд.8) значення коефіцієнтів

Rr1

осьового і радіального навантаження. Х=1, Y=0. Тоді

P =1 2362 = 2362 Н.

Визначаємо еквівалентне навантаження на підшипник в опорі В.

330

Розділ 12 |

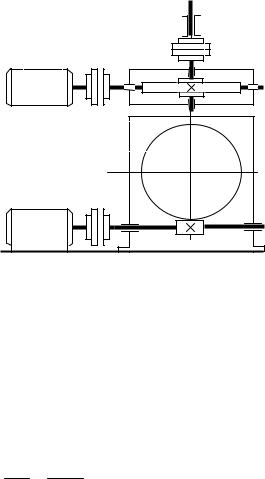

Приклади розрахунку і проектування передач |

Знайдемо відношення |

RaВ |

= |

|

405 |

= 0,352 . В залежності від значення е і |

|

1150 |

||||

|

Rr 2 |

|

|||

співвідношення RaВ знаходимо за табл.8.10 (див.розд.8) значення коефіціє-

Rr 2

нтів осьового і радіального навантаження. Х=0,4, Y=2,0. Тоді

P = 0,4 1150 + 2,0 405 =1270 Н.

Довговічність підшипника визначаємо по більш навантаженому підшипнику. Довговічність підшипника у млн. об.

|

|

40 103 |

10 |

|

|

|||

|

3 |

|

|

|||||

|

L = |

|

|

|

|

=12472 млн.об., |

||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

2362 |

|

|

|

||

у годинах |

Lh = |

106 π 12472 |

=142,6 103 год. |

|||||

1800 152,6 |

||||||||

|

|

|

|

|||||

Рекомендована довговічність підшипника 10000…50000 годин. Отриманий результат виходить за межі рекомендованих значень. Але серед надлегкої серії роликових конічних підшипників даного типорозміру підшипників немає. Тому остаточно приймаємо для ведучого вала підшипники

7007109.

Розрахуємо довговічність підшипників веденого вала. Навантаження на опорі С і D відповідно дорівнюють RС = 3626 Н,

RD =1378 Н . Кутова швидкість вала ω1 = 48,44 с-1 , частота обертання ста- |

|

новить n = 452,86 хв-1. |

|

1 |

|

Параметр осьового навантаження вибираємо по типорозміру підшип- |

|

ника із табл.Г6 (додаток Г), e = 0,41. |

|

Визначаємо осьове навантаження на підшипник за рівнянням: |

|

− Ra − Fa2 + RaD = 0 . |

С |

За умовою відсутності зазору у підшипниках RaC ≥ SC ; RaD ≥ SD .

Тут SC = 0,83eRC = 0,83 0,41 3626 =1234 Н ;

SD = 0,83eRD = 0,83 0,41 1378 = 469 Н.

Нехай RaС = SС , тоді RaD =1234 + 578 =1812 Н. Очевидним є, що умова RaD ≥ SD виконується.

Визначаємо еквівалентне навантаження на підшипник в опорі С.

Знайдемо відношення RaС = 1234 = 0,34 . В залежності від значення е і спів-

RС 3626

відношення Ra знаходимо за табл.8.10 значення коефіцієнтів осьового і

Rr

радіального навантаження. Х=1, Y=0.

P =1 3626 = 3626 Н

331

Розділ 12 |

Приклади розрахунку і проектування передач |

Визначаємо еквівалентне навантаження на підшипник в опорі D.

Знайдемо відношення |

RaD |

|

|

= |

1812 |

=1,31. В залежності від значення е і спів- |

|||||||

RD |

|

||||||||||||

|

Ra |

|

1387 |

|

|

|

|

|

|||||

відношення |

знаходимо за табл.8.10 значення коефіцієнтів осьового і |

||||||||||||

|

|||||||||||||

|

Rr |

|

|

|

|

|

|

|

|||||

радіального навантаження. Х=0,4, Y=1,45. |

|||||||||||||

|

|

P = 0,4 1387 +1,45 1812 = 3182 Н. |

|||||||||||

Довговічність підшипника визначаємо за максимальним навантажен- |

|||||||||||||

ням |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

||||

|

|

|

|

42,7 103 |

3 |

|

|

||||||

|

|

L = |

|

|

|

|

= 3715 млн.об. |

||||||

|

|

|

|

|

|||||||||

|

|

|

|

3626 |

|

|

|

||||||

|

|

|

|

|

|

|

|||||||

|

|

Lh = |

106 π 3715 |

|

=133,8 103 год. |

||||||||

|

|

|

|||||||||||

|

|

|

|

|

|

1800 48,44 |

|

||||||

Отриманий результат виходить за межі допустимих значень. Динамічна вантажність роликових конічних підшипників 7007109 з діаметром d = 45 мм надлегкої серії С = 40 кН, а значить довговічність опор валів практично не зміниться. Тому остаточно приймаємо для веденог вала підшипники

7209.

2.8 Перевірка міцності шпонкових з’єднань

Шпонки, що використовуються в з‘єднаннях, розміри їх пазів і довжини шпонок вибрані за ГОСТ 23360-78 (табл.8.15). Вибрані шпонки призматичні з округленими торцями.

Шпонка під муфтою при діаметрі вала d = 32 мм має такі розміри:

b =10 мм, h = 8 мм, t1 = 5 мм, t2 = 3,3 мм, l = 56 мм. |

|

||||||||||

Шпонка |

під |

зубчастим |

колесом при діаметрі вала d = 55 мм має такі |

||||||||

розміри b =16 мм, |

h =10 мм, |

|

t1 = 6 мм, |

t2 = 4,3 мм, l = 56 мм. |

|

||||||

Шпонка |

під |

зірочкою ланцюгової передачі при діаметрі вала d = 40 |

|||||||||

мм має такі розміри b =12 мм, h = 8 мм, |

t1 = 5 мм, |

t2 = 3,3 мм, |

l = 50 мм. |

||||||||

Матеріал |

шпонок – сталь 45 нормалізована. |

Допустимі |

напруження |

||||||||

зминання при |

стальній |

маточині σ змadm =100...120 МПа , при чавунній - |

|||||||||

σ змadm = 50...70 МПа. |

|

|

|

|

|

|

|

|

|

||

Ведучий вал. |

|

|

|

|

|

|

|

|

|

|

|

Перевіряємо міцність шпонки під муфтою. |

|

|

|||||||||

Крутний момент на ведучому валу |

T = 60,56 103 Нмм. |

|

|||||||||

Напруження зминання |

1 |

|

|

|

|||||||

|

|

|

|

|

|||||||

|

|

σ |

|

= |

|

2Т1 |

|

|

≤ σ adm |

|

|

|

|

|

зм |

|

|

d(h −t1 )(l −b) |

зм |

|

|

||

|

|

|

|

|

|

|

|

|

|||

332 |

|

|

|

|

|

|

|

|

|

|

|

Розділ 12 |

Приклади розрахунку і проектування передач |

Підставимо числові значення і отримаємо

|

2 |

60,56 103 |

adm |

σ зм = |

|

|

= 27,43 МПа≤ σ зм . |

32(8 |

−5)(56 −10) |

Ведений вал.

З двох шпонок – під зубчастим колесом і під зірочкою ланцюгової передачі – найбільше навантажена є друга (менший діаметр вала і тому більші навантаження на шпонку). Перевіряємо шпонку під зірочкою ланцюгової передачі.

Крутний момент на ведучому валу T2 =181,36 103 Нмм. Напруження зминання

|

|

|

|

|

|

2Т |

|

≤ σ змadm . |

|

|

|

|

|

σ зм = |

2 |

|

|||

|

|

|

|

d(h −t )(l −b) |

|||||

|

|

|

|

|

|

1 |

|

|

|

Підставимо числові значення і отримаємо |

|||||||||

|

|

|

σ зм |

= |

2 1781,36 103 |

|

= 79,54 МПа. |

||

|

|

|

40(8 |

−5)(50 −12) |

|||||

|

|

σ зм ≤ σ змadm |

|

|

|

||||

Умова |

виконана. |

|

|

||||||

|

|

|

2.9 Перевірний розрахунок валів |

||||||

Перевірний розрахунок вала полягає у визначенні коефіцієнта запасу |

|||||||||

міцності |

S |

для |

небезпечного |

перерізу вала. Допустимий коефіцієнт запасу |

|||||

міцності |

вала |

для редукторів загального призначення беруть у межах |

|||||||

Sadm=2,0…2,5.Розглянемо можливі небезпечні перерізи кожного вала.

Ведучий вал.

Матеріал вала той же, що і для шестірні (шестірня виконана заодне з валом), тобто сталь 45, термообробка - поліпшення, σB = 750 МПа.

Границя витривалості матеріалу при симетричному циклі згину

σ−1 ≈ 0,45 750 = 337,5 МПа.

Границя витривалості матеріалу при симетричному циклі кручення

τ−1 ≈ 0,25 750 =187,5 МПа.

Переріз А-А. Розглянемо січення при передачі крутного моменту від двигуна через муфту. Концентрацію напружень викликає наявність шпонкового пазу (див.табл.7.8). Згинаючий момент у перерізі

М |

|

= F |

|

l −b |

= 661 |

56 −10 |

=15,2 103 Нмм. |

||||

|

|

2 |

|

||||||||

|

1 |

|

M |

2 |

|

|

|

|

|||

Площа поперечного перерізу, що має шпонковий паз |

|||||||||||

|

|

|

πd |

2 |

|

|

3,14 32 |

2 |

|

2 |

|

A = |

|

|

−bt |

= |

|

|

|

−10 5 = 754 мм . |

|||

4 |

|

4 |

|

||||||||

|

|

|

1 |

|

|

|

що має шпонковий паз |

||||

Осьовий момент опору для перерізу, |

|||||||||||

333

Розділ 12 |

Приклади розрахунку і проектування передач |

πd 3 |

|

bt |

(d −t |

1 |

)2 |

|

|

|

π 323 |

|

10 |

5(32 − |

5)2 |

|

|

|

3 |

|

3 |

||||||||

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

W = |

32 |

− |

|

|

|

|

|

|

|

= |

|

32 |

− |

|

|

|

|

|

|

= 2,65 10 |

|

|

мм . |

||||

|

|

|

2d |

|

|

|

|

|

|

2 32 |

|

|

|

|

|||||||||||||

Полярний момент опору для перерізу, що має шпонковий паз |

|||||||||||||||||||||||||||

|

πd 3 |

|

|

bt |

1 |

(d −t )2 |

|

|

|

π 323 |

|

|

10 5(32 −5)2 |

|

|

|

3 |

3 |

|||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Wρ = |

|

− |

|

|

|

|

|

|

|

= |

|

|

|

− |

|

|

|

|

|

|

= 5,86 10 |

|

мм . |

||||

16 |

|

|

2d |

|

|

|

|

16 |

|

|

2 32 |

|

|

||||||||||||||

Коефіцієнт запасу міцності перерізу |

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

S = |

|

Sσ |

Sτ |

|

, |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sσ2 + Sτ2 |

|

|

|

|

|

|

|

|||||

де Sσ - коефіцієнт запасу міцності за нормальними напруженнями; Sτ - кое- |

|||||||||||||||||||||||||||

фіцієнт запасу міцності за дотичними напруженнями. Вказані коефіцієнти визначаються за відповідними формулами

Sσ = |

|

|

|

σ−1 |

|

|

|

|

; |

Sτ |

= |

|

|

τ−1 |

|

|

|

|

, |

|

||

|

|

|

Kσ |

|

+ψ |

|

|

|

|

|

Kτ |

|

+ψ |

|

|

|

|

|||||

σ |

|

|

σ |

|

|

|

τ |

|

|

τ |

|

|

|

|||||||||

a |

KF Kd |

σ |

m |

|

|

a KF Kd |

τ |

m |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

де σ−1 - границя витривалості |

матеріалу |

при |

згині; |

τ−1 - границя витри- |

||||||||||||||||||

валості матеріалу при кручені; |

σа - амплітудне значення |

згинаючих на- |

||||||||||||||||||||

пружень; σт - середнє значення |

|

постійного |

|

нормального напруження; |

||||||||||||||||||

τа ,τт - відповідно |

|

амплітуда |

|

та |

середнє |

значення дотичних |

напружень; |

|||||||||||||||

Кσ , Кτ - ефективні коефіцієнти |

концентрації |

напружень; |

|

КF - |

коефіцієнт |

|||||||||||||||||

стану поверхні; Кd - коефіцієнт, що враховує вплив абсолютних розмірів поперечного перерізу вала; σB - границя міцності матеріалу.

Приймаємо КF = 0,87 (табл.7.12), Кσ =1,775 (табл.7.8), Кτ =1,65 (табл.7.8), Кd = 0,845 (табл.7.11).

Коефіцієнти, що враховують чутливість до асиметрії циклу

ψσ = 0,02 + 0,0002σ B = 0,02 + 0,0002 |

750 = 0,17 ; |

|||||

|

ψτ = 0,5ψσ |

= 0,5 0,17 = 0,085. |

||||

Амплітуда напружень згину |

15,2 103 |

|

|

|||

σ |

а= σ зг = |

М |

= |

= 5,74 |

МПа. |

|

W |

2,65 103 |

|||||

Середнє напруження циклу

σт = FAa = 183754 = 0,243 МПа,

де Fa - осьова сила.

Амплітуда та середнє значення дотичних напружень для вала, що обертається в один бік

τа =τm = 0,5τ = |

T |

= |

60,56 103 |

= 5,17 МПа |

|

2Wρ |

2 5,86 103 |

||||

|

|

|

334

Розділ 12 |

Приклади розрахунку і проектування передач |

Коефіцієнт запасу міцності за нормальними напруженнями

Sσ = |

|

337,5 |

|

= 24,28 |

||

5,74 |

1,775 |

+ 0,17 0,243 |

||||

|

|

|||||

0,87 0,845 |

|

|||||

|

|

|

|

|

||

Коефіцієнт запасу міцності за дотичними напруженнями

Sτ |

= |

|

187,5 |

|

=15,57 |

||

|

1,65 |

|

|

||||

|

5,17 |

+ 0,085 |

5,17 |

||||

|

0,87 0,845 |

||||||

Коефіцієнт запасу міцності |

|

|

|||||

|

|

S = |

24,28 15,57 |

=13,1 |

|||

|

|

|

|||||

|

|

|

24,282 +15,572 |

|

|

||

Переріз Б-Б. Концентрацію напружень викликає наявність пресової посадки під підшипником (див.табл.7.10). З двох підшипників вибираємо для перевірки січення під підшипником А, так як згинаючі моменти в даному

січенні більші. Вибираємо із табл.7.10: KF |

= 0,87 ; |

|

Кσ |

|

= 3,6 ; |

Кτ |

= 2,56 ; |

||||||||||||||||||||

|

Кd |

|

|

||||||||||||||||||||||||

Згинаючий момент у перерізі (рис.2.8) |

|

|

|

Кd |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||

M = Мx2 + M y2 |

= |

|

|

79,92 + 24,62 = 83,6 103 Нмм. |

|||||||||||||||||||||||

Осьовий момент опору для круглого перерізу |

|

|

|||||||||||||||||||||||||

|

πd 3 |

|

|

|

3,14 453 |

|

|

|

3 |

|

|

3 |

|

|

|||||||||||||

W = 32 |

= |

|

|

|

|

|

|

|

= |

8,94 10 |

|

|

мм . |

|

|

||||||||||||

|

32 |

|

|

|

|

|

|

|

|||||||||||||||||||

Полярний момент опору для круглого перерізу |

|

|

|||||||||||||||||||||||||

|

π d 3 |

|

|

|

|

|

3,14 453 |

|

|

|

|

|

|

3 |

3 |

|

|

||||||||||

Wρ = |

|

|

|

= |

|

|

|

|

|

|

|

|

|

=17,88 10 |

|

мм . |

|

|

|||||||||

16 |

|

16 |

|

|

|

|

|

|

|||||||||||||||||||

Амплітуда напружень згину |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

σ а= |

83,6 103 |

|

= 9,35 МПа. |

|

|

|

|

|

|

|||||||||||||||||

|

8,94 103 |

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Амплітуда та середнє значення дотичних напружень |

|

|

|||||||||||||||||||||||||

τа |

=τm = |

|

|

60,56 103 |

|

=1,69 МПа. |

|

|

|||||||||||||||||||

2 |

17,88 103 |

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Коефіцієнт запасу міцності за нормальними напруженнями |

|||||||||||||||||||||||||||

|

|

Sσ |

|

= |

|

337,5 |

|

|

|

|

= 8,72 . |

|

|

|

|

|

|

|

|

||||||||

|

|

|

9,35 |

|

3,6 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

0,87 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Коефіцієнт запасу міцності за дотичними напруженнями |

|||||||||||||||||||||||||||

Sτ |

= |

|

|

|

|

|

187,5 |

|

|

|

|

|

|

= 36,64 |

|

|

|||||||||||

|

|

2,56 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

1,69 |

+ 0,085 1,69 |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

0,87 |

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

335

Розділ 12 |

Приклади розрахунку і проектування передач |

Коефіцієнт запасу міцності

= 8,72 36,64 =

S 8,48 . 8,722 + 36,642

Такий великий коефіцієнт запасу міцності обумовлений тим, що матеріал вала визначається матеріалом шестірні, а також з конструктивних міркувань збільшено діаметр вихідного кінця вала.

Ведений вал. Матеріал вала – сталь 5 нормалізована, σB = 570 МПа. Границя витривалості матеріалу при симетричному циклі згину

σ−1 ≈ 0,45 570 = 256,5МПа

Границя витривалості матеріалу при симетричному циклі кручення

τ−1 ≈ 0,25 570 =142,5МПа

Переріз А-А. Концентрацію напружень викликає наявність шпонкового пазу. Приймаємо КF = 0,906 (табл.7.12), Кσ =1,6 (табл.7.8), Кτ =1,5

(табл.7.8), Кd = 0,87 (табл.7.11), ψσ = 0,134 , ψτ = 0,067 .

Площа поперечного перерізу

A = 3,14 402 −12 5 =1196 мм2. 4

Згинаючий момент

М3 = FВ l −2 b =1969 50 2−12 = 37,41 103 Нмм.

Момент опору

|

π 40 |

3 |

|

|

12 5 ( 40 −5 )2 |

|

3 |

|

3 |

|||||||||||

W = |

|

32 |

− |

|

|

|

|

|

|

|

|

|

|

= |

5,36 10 |

|

|

мм . |

||

|

|

|

|

|

2 40 |

|

|

|

|

|

||||||||||

Амплітуда напружень згину |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

σ |

а= |

|

37,41 103 |

|

= 6,98 |

МПа. |

|

|

|

|||||||||

|

|

|

|

|

5,36 103 |

|

|

|

||||||||||||

Середнє напруження циклу |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

σm = |

578 |

= 0,483 МПа. |

|

|

|

||||||||||||

|

|

|

1196 |

|

|

|

||||||||||||||

Полярний момент опору |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

π 40 |

3 |

|

|

12 |

5 ( 40 − |

5 )2 |

|

|

|

|

3 |

3 |

|||||||

Wρ = |

|

|

− |

|

|

|

|

|

|

|

|

|

|

=11,64 10 |

|

мм . |

||||

|

16 |

|

|

|

2 40 |

|

|

|

|

|||||||||||

Амплітуда та середнє значення дотичних напружень |

||||||||||||||||||||

|

τа |

=τm |

= |

181,36 103 |

= 7,79 МПа. |

|

||||||||||||||

|

2 11,64 103 |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Коефіцієнт запасу міцності |

за нормальними напруженнями |

|||||

Sσ = |

|

|

256,5 |

|

=18,2 |

|

6,98 |

1,6 |

|

|

|||

|

+ 0,483 |

0,134 |

||||

|

0,906 |

0,87 |

||||

336

Розділ 12 |

Приклади розрахунку і проектування передач |

Коефіцієнт запасу міцності за дотичними напруженнями

Sτ = |

|

142,5 |

|

= 9,28 |

|

7,79 |

1,5 |

|

|

||

|

+ 0,067 |

7,79 |

|||

|

0,906 0,87 |

||||

Коефіцієнт запасу міцності

= 18,2 9,28 =

S 8,27 . 18,22 + 9,282

Переріз Б-Б. Концентратором напружень є наявність переходу від діа-

метра d = 40 мм до діаметра d = 45 мм. При |

D |

= |

45 |

=1,125 і |

r |

= |

1 |

= 0,025 |

|

d |

40 |

d |

40 |

||||||

Кσ = 2,34 (табл.7.5), Кτ =1,5 (табл.7.5). |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

Згинаючий момент

М4 = FВ 2l =1969 602 = 59,07 103 Нмм.

де l – довжина посадочної ділянки вала під зірочку. Площа поперечного перерізу

A = 3,14 402 =1256 мм2. 4

Момент опору

W = π 32403 = 6,28 103 мм3.

Амплітуда напружень згину

σ а= |

59,07 103 |

= 9,41 МПа. |

||||

6,28 103 |

||||||

|

|

|||||

Середнє напруження циклу |

|

|

||||

σm = |

|

578 |

= 0,46 МПа. |

|||

1256 |

||||||

Полярний момент опору |

|

|

||||

Wρ = 2 6,28 103 =12,56 103 мм3.

Амплітуда та середнє значення дотичних напружень

τа =τm = |

181,36 103 |

= 7,22 МПа. |

||

2 |

12,56 103 |

|||

|

|

|||

Коефіцієнт запасу міцності за нормальними напруженнями

Sσ = |

|

256,5 |

=10,53 . |

||

9,41 |

2,34 |

+ 0,46 0,134 |

|||

|

|

||||

0,906 |

|

||||

|

|

|

|

||

Коефіцієнт запасу міцності за дотичними напруженнями

337

Розділ 12 |

Приклади розрахунку і проектування передач |

|

Sτ = |

|

|

|

142,5 |

|

|

=11,46 . |

|

||||

|

|

|

1,5 |

|

|

|

|

|

|

|

|||

|

7,22 |

|

|

+ 0,067 |

7,22 |

|

|

|

|||||

|

0,906 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Коефіцієнт запасу міцності |

|

|

|

|

|

|

|

||||||

|

S = |

|

10,53 11,46 |

|

= 7,75 . |

|

|

||||||

|

|

10,532 +11,462 |

|

|

|||||||||

|

|

|

|

|

|

|

|

||||||

Переріз В-В. |

Концентратором напружень є наявність пресової посадки |

||||||||||||

під підшипником: |

Приймаємо |

|

Кσ |

= 2,9 (табл.7.10), |

Кτ |

= 2,14 (табл.7.10), |

|||||||

|

|

|

|

||||||||||

|

|

|

|

|

|

Кd |

|

|

|

Кd |

|||

KF = 0,906 (табл.7.12). Площа поперечного перерізу |

|

|

|||||||||||

A = 3,14 452 =1590 мм2. 4

Згинаючий момент М =181,1 103 Нмм. Момент опору

W = π 32453 = 8,94 103 мм3.

Амплітуда напружень згину

σ = 181,1 103 = а 20,26 МПа.

8,94 103

Середнє напруження циклу

σm = 1590578 = 0,363 МПа.

Полярний момент опору

Wρ = 2 8,94 103 =17,88 103 мм3.

Амплітуда та середнє значення дотичних напружень

τа =τm = |

181,36 103 |

= 5,07 МПа. |

||

2 |

17,88 103 |

|||

|

|

|||

Коефіцієнт запасу міцності за нормальними напруженнями

Sσ |

= |

|

|

|

256,5 |

|

|

= 3,95 . |

||

|

|

|

2,9 |

|

|

|

||||

|

20,26 |

|

+ 0,363 |

0,134 |

|

|||||

|

0,906 |

|||||||||

|

|

|

|

|

|

|

|

|

||

Коефіцієнт запасу міцності за дотичними напруженнями |

||||||||||

Sτ |

= |

|

|

142,5 |

|

=11,57 . |

||||

|

2,14 |

|

|

|

||||||

|

5,07 |

+ 0,067 5,07 |

||||||||

|

0,906 |

|||||||||

|

|

|

|

|

|

|

|

|

||

Коефіцієнт запасу міцності

338

Розділ 12 |

Приклади розрахунку і проектування передач |

= 3,95 11,57 =

S 3,74 . 3,952 +11,572

Увсіх випадках S>Sadm.

2.10Вибір посадок основних деталей редуктора. Вибір сорту масла і системи змащування

Посадки призначимо відповідно до вказівок, що дані у табл.10.29 (див. розд.10.6). Посадка зубчастих коліс на вал Нр67 згідно з ГОСТ 25347-82.

Посадка муфти на вал редуктора Нh67 . Решту посадок призначаємо,

користуючись даними табл.10.29.

Змащування зубчастого зачеплення виконується зануренням зубчастого колеса в масло, яке залите в середину корпуса до рівня, що забезпечує занурення колеса на всю довжину зубця. Об’єм масляної ванни V визначаємо з розрахунку 0,15 дм3 масла на 1 кВт потужності, що передається:

V = 0,15 9,335 = 1,4 дм3.

Згідно з табл.10.24 (див.розд.10.4) встановлюємо в’язкість мастила. При контактних напруженнях σн = 419,51 МПа і швидкості v = 5,55 м/с

в’язкість має бути приблизно рівна 22 10-6 м2/с. За табл.10.26 приймаємо індустріальне мастило И-20А ГОСТ 20799-75.

Камери підшипників будуть заповнені на 2/3 об’єму мастилом УТ-1

ГОСТ 1957-73.

339

Розділ 12 |

Приклади розрахунку і проектування передач |

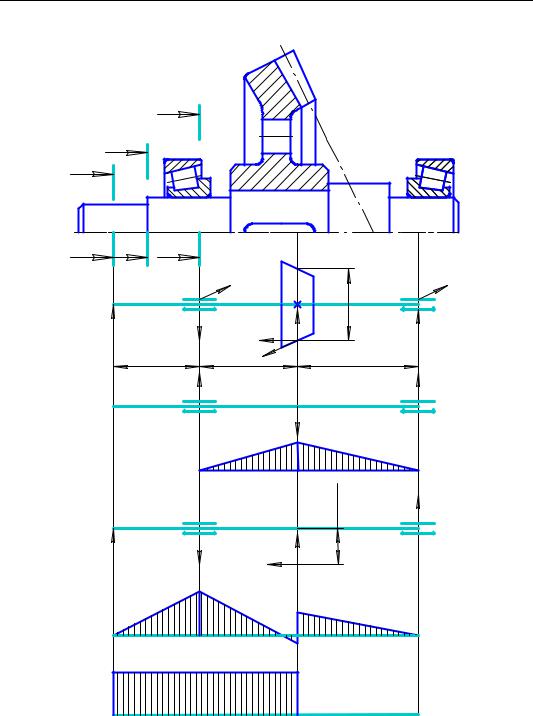

Рисунок 2.9 – Редуктор конічний одноступеневий

340

Розділ 12 |

Приклади розрахунку і проектування передач |

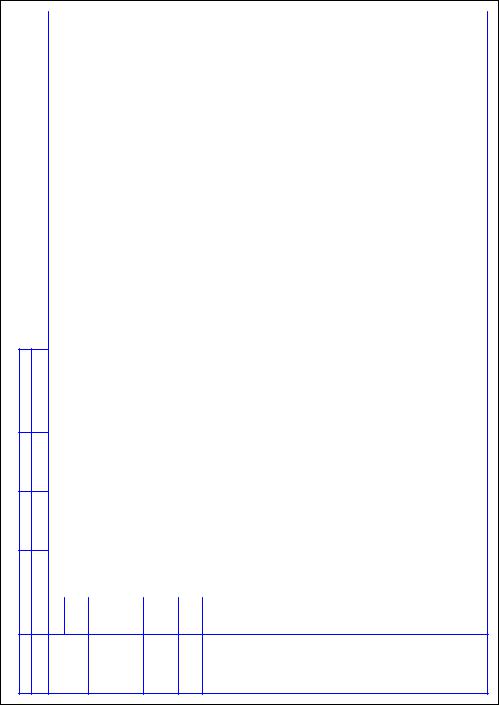

²íâ. ¹ îðèã. ϳäïèñ ³ äàòà Âçàì. ³íâ. ¹ ²íâ. ¹ êîï. ϳäïèñ ³ äàòà

мроФат |

íîÇà |

ç.îÏ |

Позначення |

Найменування |

ʳë. |

Ïðè- |

|

|

|

ì³òêà |

|||

|

|

|

|

|

|

|

|

|

|

|

Документац³я |

|

|

|

|

|

|

|

|

|

À1 |

|

|

ÊÏ.ÂÍÃ-15.02.00.000ÑÊ |

Складальне креслення |

|

|

|

|

|

|

|

|

|

|

|

|

|

Детал³ |

|

|

|

|

|

|

|

|

|

|

|

1 |

ÊÏ.ÂÍÃ-15.02.00.001 |

Âàë |

1 |

|

|

|

2 |

ÊÏ.ÂÍÃ-15.02.00.002 |

Кришка |

1 |

|

|

|

3 |

ÊÏ.ÂÍÃ-15.02.00.003 |

Прокладка |

2 |

|

|

|

4 |

ÊÏ.ÂÍÃ-15.02.00.004 |

Втулка |

1 |

|

|

|

5 |

ÊÏ.ÂÍÃ-15.02.00.005 |

Вал-шестерня кон³чна |

1 |

|

|

|

6 |

ÊÏ.ÂÍÃ-15.02.00.006 |

ʳëüöå |

1 |

|

|

|

7 |

ÊÏ.ÂÍÃ-15.02.00.007 |

Втулка |

1 |

|

|

|

8 |

ÊÏ.ÂÍÃ-15.02.00.008 |

Стакан |

1 |

|

|

|

|

|

|

|

|

|

|

10 |

ÊÏ.ÂÍÃ-15.02.00.010 |

К³льце роспорне |

1 |

|

|

|

11 |

ÊÏ.ÂÍÃ-15.02.00.011 |

Прокладка |

2 |

|

|

|

|

|

|

|

|

|

|

13 |

ÊÏ.ÂÍÃ-15.02.00.013 |

Кришка |

1 |

|

|

|

14 |

ÊÏ.ÂÍÃ-15.02.00.014 |

Кришка |

1 |

|

|

|

15 |

ÊÏ.ÂÍÃ-15.02.00.015 |

ʳëüöå |

2 |

|

|

|

16 |

ÊÏ.ÂÍÃ-15.02.00.016 |

Колесо кон³чне |

1 |

|

|

|

17 |

ÊÏ.ÂÍÃ-15.02.00.017 |

Пробка зливна |

1 |

|

|

|

18 |

ÊÏ.ÂÍÃ-15.02.00.018 |

Прокладка |

1 |

|

|

|

19 |

ÊÏ.ÂÍÃ-15.02.00.019 |

Кришка оглядова |

1 |

|

|

|

20 |

ÊÏ.ÂÍÃ-15.02.00.020 |

Прокладка |

1 |

|

|

|

21 |

ÊÏ.ÂÍÃ-15.02.00.021 |

Маслопоказник |

1 |

|

|

|

|

|

|

|

|

|

|

|

ÊÏ.ÂÍÃ-15.02.00.000 ÑÊ |

|

|||||

|

|

|

|||||||

Çì. Ëèñò |

¹ докум. П³дпис Дата |

|

|

||||||

Розроб. |

|

|

Редуктор кон³чний |

˳òåðà |

Аркуш |

Аркуш³в |

|||

Перев. |

|

|

ó |

|

1 |

3 |

|||

|

|

|

|

Складальне креслення |

|

|

|

|

|

Н.контр. |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Çàòâ. |

|

|

|

Êîï³þâàâ |

|

|

Формат |

A4 |

|

|

|

|

|

|

|

||||

341

Розділ 12 |

Приклади розрахунку і проектування передач |

²íâ. ¹ îðèã. ϳäïèñ ³ äàòà Âçàì. ³íâ. ¹ ²íâ. ¹ êîï. ϳäïèñ ³ äàòà

342

роФмат оЗна |

Ïîç. |

Позначення |

|

|

22 ÊÏ.ÂÍÃ-15.02.00.022

23 ÊÏ.ÂÍÃ-15.02.00.023

26

27

28

29

30

31

32

33

35

38

39

40

41

42

43

Зм. Арк. ¹ докум. П³дпис Дата

|

Найменування |

|

ʳë. |

Ïðè- |

|

|

|

ì³òêà |

|||

|

Кришка редуктора |

|

1 |

|

|

|

Корпус редуктора |

|

1 |

|

|

|

Стандартн³ вироби |

|

|

|

|

|

Болти ГОСТ 7798-70 |

|

|

|

|

|

Ì6•18.58 |

|

4 |

|

|

|

Ì8•35.58 |

|

6 |

|

|

|

Ì8•25.58 |

|

12 |

|

|

|

Ì10•40.58 |

|

9 |

|

|

|

Ì12•85.58 |

|

4 |

|

|

|

Гайка ГОСТ 5915-70 |

|

|

|

|

|

Ì10.6 |

|

9 |

|

|

|

Ì12.6 |

|

4 |

|

|

|

ГайкаМ45•1.5 6Н |

|

|

|

|

|

ÃÎÑÒ 11871-80 |

|

1 |

|

|

|

Шайба 45. 01. 05 |

|

|

|

|

|

ÃÎÑÒ11872-80 |

|

1 |

|

|

|

Шайба ГОСТ 6402-70 |

|

|

|

|

|

8 65Ã 05 |

|

18 |

|

|

|

10 65Ã 05 |

|

9 |

|

|

|

12 65Ã 05 |

|

4 |

|

|

|

Шпонка ГОСТ 23360-78 |

|

|

|

|

|

10•8•56 |

|

1 |

|

|

|

12•8•50 |

|

1 |

|

|

|

16•10•56 |

|

1 |

|

|

|

|

|

|

|

|

ÊÏ.ÂÍÃ-15.02.00.000 ÑÊ |

|

Àðê. |

|||

|

|||||

|

2 |

||||

Êîï³þâàâ |

Формат |

A |

4 |

||

Розділ 12 |

Приклади розрахунку і проектування передач |

²íâ. ¹ îðèã. ϳäïèñ ³ äàòà Âçàì. ³íâ. ¹ ²íâ. ¹ êîï. ϳäïèñ³ äàòà

Формат |

Çîíà |

Ïîç. |

Позначення |

Найменування |

ʳë. |

Ïðè- |

|

ì³òêà |

|||||||

|

|

|

|||||

|

|

44 |

|

Штифт 8•30 |

|

|

|

|

|

|

|

ÃÎÑÒ 3129-70 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МанжетаГОСТ 8752-79 |

|

|

|

|

|

45 |

|

38-58-7 |

1 |

|

|

|

|

46 |

|

45-65-10 |

1 |

|

|

|

|

47 |

|

П³дшипник2007206 |