- •1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПРИВОДИ

- •1.2 Огляд основних типів редукторів

- •Коефіцієнт корисної дії приводу

- •Таблиця 2.1- Значення ККД для механічних передач

- •Ланцюгова

- •Таблиця 2.2- Передаточні числа циліндричних зубчастих передач

- •(ГОСТ 2186-66)

- •Таблиця 2.3- Загальні передаточні числа двоступеневих редукторів

- •(ГОСТ 2186-66)

- •Таблиця 2.4- Передаточні числа конічних зубчастих передач

- •(ГОСТ 12289-76)

- •Таблиця 2.5- Передаточні числа черв’ячних передач (ГОСТ 2144-76)

- •Назва редуктора

- •Таблиця 2.7 - Рекомендовані значення u для різних типів редукторів

- •Тип передачі

- •Схема редуктора

- •Значення uп

- •Двоступеневий

- •циліндричний

- •редуктор

- •Розгорнута схема

- •Двоступеневий

- •співвісний редуктор

- •Двоступеневий

- •співвісний редуктор з

- •внутрішнім

- •зачепленням

- •Швидкохідна ступінь

- •Циліндрично-

- •черв’ячний редуктор

- •Продовження таблиці 2.7

- •Циліндрично-черв’ячний

- •редуктор

- •Черв’ячно-циліндричний

- •редуктор

- •Одноступеневі:

- •Таблиця 3.2 - Рекомендовані поєднання матеріалів шестірні

- •Поверхневе гартування

- •Таблиця 3.5 – Значення показників степеня кривої втоми m

- •Таблиця 3.7 - Границі витривалості зубців при згині

- •Сталі

- •Таблиця 3.16 - Коефіцієнт форми зубців YF

- •Площа

- •Таблиця 7.1 – Визначення сил в зачепленні механічних передач

- •Вид передачі

- •Значення сили, Н

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Муфта

- •Радіальна

- •Вал – шестірня

- •Вал – колеса

- •Таблиця 8.1 – Розміри проточок для різьби під круглі гайки

- •Умови роботи підшипника

- •Поля допусків

- •Таблиця 8.6 - Пластичні мастильні матеріали

- •Таблиця 8.7 – Манжети гумові армовані

- •Таблиця 9.1 - Значення коефіцієнта режиму навантаження К

- •Машини

- •L, мм не більше

- •Твердість згідно з ГОСТ 263-75, ум., од. ............…………………………...... 50—65

- •Таблиця 9.7 – Розміри і параметри муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.7

- •Таблиця 9.8– Розміри (мм) пальців і втулок муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.15

- •Таблиця 9.18 – Розміри і параметри ланцюгової однорядної муфти

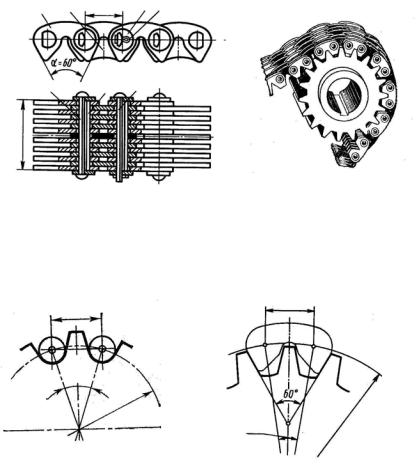

- •Таблиця 10.11 - Зубці і вінець зірочки в поперечному перерізі

- •Параметри

- •Орієнтовні значення, мм

- •Параметри

- •Орієнтовні значення, мм

- •Розміри елементів спряжень литих корпусів, мм

- •Розміри елементів фланців литих корпусів, мм

- •Розміри гнізд підшипників і кришок, що прикручуються, мм

- •Кріплення

- •Кріплення

- •Кріплення

- •Кришки врізні, мм

- •Таблиця 10.14 - Кришка оглядового вікна

- •Таблиця 10.17 Пробки для зливу масла

- •Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

- •Таблиця 10.38 - Види допусків

- •Найбільш раціонально розпочинати компонування цього редуктора з вхідного і вихідного валів. Після попереднього конструктивного оформлення підшипникових вузлів можна переходити до проміжного вала.

- •Параметри

- •Продовження таблиці 10.44

- •перетворимо нерівності (11.4), (11.5) в рівності і одержимо:

- •де Рвих – потужність на вихідному валі приводу, Вт.

- •Допустимі контактні напруження для шестірні і колеса

- •Еквівалентне число зубців шестерні і колеса

- •Допустимі контактні напруження для шестірні і колеса

- •2 ПРОЕКТУВАННЯ ПРИВОДУ

- •2.1. Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Допустимі контактні напруження для шестірні і колеса

- •2.4. Попередній розрахунок валів редуктора

- •Розрахункове значення кроку ланцюга

- •Розрахункова міжосьова відстань

- •Товщина фланців корпуса і кришки редуктора

- •Вихідний вал редуктора

- •4 ПРОЕКТУВАННЯ ПЕРЕДАЧІ

- •5.1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Література

- •Потуж-

- •Синхронна частота обертання, хв-1

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Таблиця B.1 - Ланцюги типу ПРА

- •Таблиця B.2 - Ланцюги типу ПР

- •Таблиця B.3 - Ланцюги типу 2ПР

- •Таблиця B.4 - Ланцюги типу 3ПР

- •Таблиця B.5 – Ланцюги типу 4ПР

- •Таблиця B.6 – Ланцюги типу ПВ і 2ПВ

- •Таблиця В.7 – Ланцюги типу ПРИ

- •Розміри, мм

- •Розрахункові параметри

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Легка серія діаметрів 2, серія ширин 0

- •Підшипник 315 ГОСТ 8338-75

- •Таблиця Г.2 - Кулькові підшипники радіальні дворядні сферичні

- •Легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Підшипник 1204 ГОСТ 5720 -75

- •Кульки

- •Особливо легка серія

- •Легка серія

- •Важка серія

- •Приклад умовного позначення підшипника за ГОСТ 831 -75 з умовним позначенням 46205:

- •Підшипник 46205 ГОСТ 831-75

- •Таблиця Г.4-Роликові підшипники радіальні з короткими циліндричними роликами

- •Розміри, мм

- •Надлегка серія

- •Особливо легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Важка серія

- •Підшипник 32315 ГОСТ 8328-75

- •Еквівалентне осьове навантаження

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Важка серія діаметрів 4

- •Підшипник 8210 ГОСТ' 6874-75

- •Розміри, мм

- •Надлегка серія діаметрів 9

- •Особливо легка серія діаметрів 1

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Середня широка серія діаметрів 6

- •Розміри, мм

- •Ролики

- •Розрахункові параметри

- •Підшипник 27312 ГОСТ 7260-81

- •Таблиця Д.15 – Шайби кінцеві (ГОСТ 14734-69)

- •Таблиця Д.16 – Шпильки з кінцем, що вгвинчується, довжиною

- •1d (ГОСТ 22032-76), 1,25d (ГОСТ 22034-76), 2d (ГОСТ 22038-76)

- •Таблиця Д.18 – Штифти конічні (ГОСТ 3129-70)

- •Таблиця Д.20-Збіги, проточки та фаски для метричної різьби ГОСТ 10549-80

- •Таблиця Д.23 – Кришки торцеві з отвором під манжетне ущільнення

- •(ГОСТ 18512-73)

- •Таблиця Д.26 – Кришки (торцеві та врізні) під регулювальні гвинти

- •Таблиця Д.27 – Стальні ущільнюючі шайби

Розділ 6 |

Пасові і ланцюгові передачі |

6 ПАСОВІ І ЛАНЦЮГОВІ ПЕРЕДАЧІ

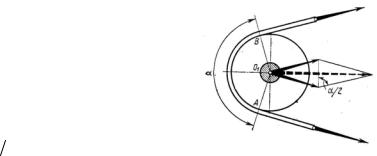

6.1 Клинопасова передача

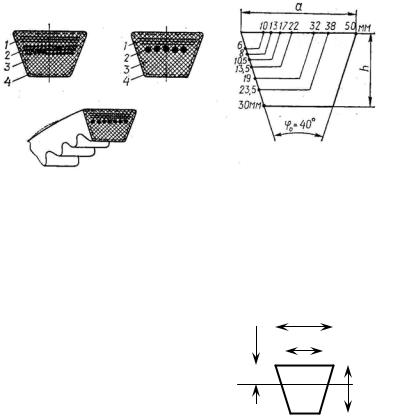

Паси. Клинові паси нормального перерізу стандартизовані (ГОСТ 1284.1-89) і виготовляються двох типів: кордтканинні (рис.12.4,а) і кордш-

нурові (рис.12.4,б). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

Кордтка- |

|

|

|

|

|

|

|

|

|

|

|

|

b |

|||||||

нинні |

паси скла- |

|

а) |

|

|

б) |

|

|

|

|

|

|||||||||||

даються з кількох |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

шарів прогумова- |

|

|

|

|

|

|

Z |

B C D E EO |

||||||||||||||

ної тканини, яка є |

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

||||||

несучим |

елемен- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

том. |

Кордшнуро- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

ві |

відрізняються |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

тим, |

що |

тканина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

|||||

замінена шнуром. |

|

|

|

г) |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

Клинові |

па- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

си |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

виготовляють |

|

|

Рисунок 6.1 - Типи клинових пасів |

|||||||||||||||||||

семи |

різних |

по- |

|

|

||||||||||||||||||

перечних |

розмі- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

рів: Z, А, B, C, D, E, ЕO (рис.6.1,в). Основні геометричні параметри клинових |

||||||||||||||||||||||

пасів (рис.6.2) наведені у табл.6.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Таблиця 6.1 – Клинові паси |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

Основні |

Нормальне січення по ГОСТ 1284.1-80 |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

розміри, |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

||||||

|

|

|

|

Z |

|

A |

B |

C |

D |

E |

EO |

|

|

|

|

|

||||||

|

|

b |

10 |

|

13 |

17 |

22 |

32 |

38 |

50 |

|

|

|

|

|

bp |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

bp |

8,5 |

|

11 |

14 |

19 |

27 |

32 |

42 |

|

|

|

|

|

|

|

|

|

|||

|

|

h |

6 |

|

8 |

10,5 |

13,5 |

19 |

23,5 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

yo |

2,1 |

|

2,8 |

4,0 |

4,8 |

6,9 |

9,6 |

12,5 |

o |

|

|

|

|

|

|

|

|

|

||

|

|

|

у |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Площа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

перерізу А |

47 |

|

81 |

138 |

230 |

476 |

692 |

1172 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

мм2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 6.2 |

|||||||||

|

Граничне |

400 |

|

560 |

800 |

1800 |

3150 |

4500 |

6300 |

|

|

|

||||||||||

|

|

значення |

-2500 |

|

-4000 |

-6300 |

-10000 |

-14000 |

-18000 |

-18000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Маса 1 м |

0,06 |

|

0,105 |

0,18 |

0,3 |

0,6 |

0,9 |

1,52 |

|

|

|

|

|

|

|

|

|

|

|

||

|

довжини, |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

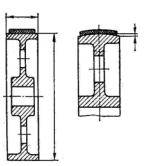

Шківи. Форма робочої поверхні визначається формою поперечного перерізу паса. Діаметри шківів стандартизовані ГОСТ 17383-73.

57

Розділ 6 |

Пасові і ланцюгові передачі |

Шківи пасових передач виготовляються із чавуну, сталі, легких сплавів, пластмас. Чавунні шківи найбільш розповсюджені і виготовляються з марок чавуну: СЧ15 при швидкості паса υ ≤15 м/с; СЧ18 при швидкості паса

υ = 15…30 м/с; СЧ20 при υ = 30…35 м/с.

Таблиця 6.2 - Стандартний ряд діаметрів шківів

ГОСТ |

40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, |

17383-73 |

280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, |

|

1400, 1600, 1800, 2000. |

Сталеві шківи виготовляються збірної конструкції зварюванням і використовуються при високих швидкостях υ ≤40 м/с;

Шківи із легких сплавів виготовляються переважно з алюмінію. Оскільки вони є легкі, то можна використовувати для великих швидкостей.

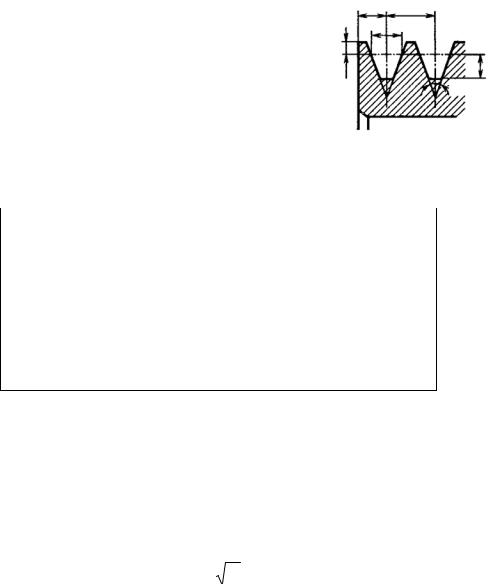

Конструктивні розміри елементів шківа (рис.6.3) залежно від типорозміру клинового паса наведені у табл.6.3.

d c

f t bр

е

α

Рисунок 6.3

Таблиця 6.3 – Розміри робочої поверхні шківа залежно від типорозміру паса (ГОСТ 20889-80)

Ремінь |

Розміри канавок, мм |

Кути профілю канавок |

|

||||||

Пере- |

bр |

е |

c |

f |

t |

340 |

360 |

380 |

400 |

різ |

|

|

|

|

|

|

d, мм |

|

|

Z |

8,5 |

7,5 |

2,5 |

8,0 |

12,0 |

63-71 |

80…100 |

112-160 |

≥180 |

А |

11 |

9 |

3,3 |

10,0 |

15,0 |

90-112 |

125-160 |

180-400 |

≥450 |

B |

14 |

11 |

4,2 |

12,5 |

19,0 |

125-160 |

180-224 |

250-500 |

≥560 |

C |

19 |

14,3 |

5,7 |

17,0 |

25,5 |

200315 |

200-315 |

355-630 |

≥710 |

D |

27 |

10 |

8,1 |

24,0 |

37,0 |

- |

315-450 |

500-900 |

≥1000 |

E |

32 |

23,4 |

9,6 |

29,0 |

44,5 |

- |

500-560 |

630-1120 |

≥1250 |

EO |

42 |

31 |

12,5 |

38,0 |

58,0 |

- |

- |

800-1400 |

≥1600 |

Примітка: Ширина обода шківа В=(z-1)t+2s, де z – число пасів

Проектування клинопасової передачі. В основу розрахунку клино-

пасової передачі згідно з стандартом ГОСТ 1284.3 – 89, взято об’єднаний критерій – тягова здатність і довговічність пасів.

Повний розрахунок клинопасової передачі виконують у такій послідовності:

1. Визначити діаметри шківів і результати округлити до стандартних значень.

Діаметр меншого шківа d1 обмежується напруженнями згину у пасі.

Діаметр шківа d1 (мм) клинопасової передачі визначають за формулою |

|

d1' =(40...45)3 T1 . |

(6.1) |

58

Розділ 6 |

Пасові і ланцюгові передачі |

де Т1 – крутний момент на ведучому шківу у Нм; d1 у мм.

Остаточно розмір d1 узгоджується з стандартом ГОСТ 20889 – 88 (табл.6.2). Діаметр більшого шківа визначають за передаточним числом d2' =u d1 і результат округлюють до стандартного значення.

Встановивши діаметри шківів, треба уточнити передаточне число u = d2  d1 . Фактичне значення u не повинно відрізнятись, від раніше визначеного у розд.2, більше ніж на ± 4% .

d1 . Фактичне значення u не повинно відрізнятись, від раніше визначеного у розд.2, більше ніж на ± 4% .

2. Визначити швидкість пробігу паса.

Швидкість паса дорівнює коловій швидкості шківа на дузі спокою

. |

υ =0,5ω1 d1 . |

(6.2) |

3. Вибрати тип паса в залежності від потужності і швидкості паса. Переріз паса вибирається за стандартом ГОСТ 1284.3 –89 (табл.6.4). Тип

перерізу Z необхідно використовувати для потужностей до 2 кВт, а тип ЕО – для потужностей понад 200 кВт.

4. Попередньо визначити міжцентрову відстань.

Для клинопасової передачі попередньо встановлюємо міжцентрову відстань за формулою:

|

|

|

|

|

|

|

a = d1 +d2 . |

|

|

|

|

|

|

|

(6.3) |

|||||

5. Визначити довжину паса. |

|

|

(d1 +d2 )2 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

l =2a +π (d1 +d2 )+ |

. |

|

|

|

|

(6.4) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Результат округлити2до найближчого4aстандартного значення (табл.6.5). |

|||||||||||||||||||

|

Таблиця 6.4 – Підбір типу клинового паса за потужністю |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

і швидкістю паса |

|

|

|

|

|

|

|

|

|||||

|

Потужність Р, |

|

|

|

Тип паса при швидкості υ, м/с |

|

|

|

||||||||||||

|

|

кВт |

|

|

|

<5 |

|

|

|

5 - 10 |

|

|

|

>10 |

|

|

|

|||

|

|

<1 |

|

|

|

Z; А |

|

|

|

Z; А |

|

|

Z |

|

|

|

||||

|

|

1 – 2 |

|

|

Z; А; B |

|

|

|

Z; А |

|

|

Z; А |

|

|

|

|||||

|

|

2 – 4 |

|

|

А; B |

|

|

|

Z; А; B |

|

|

Z; А |

|

|

|

|||||

|

4 – 7,5 |

|

|

C |

|

|

|

|

А; B |

|

|

А; B |

|

|

||||||

|

7,5 – 15 |

|

|

– |

|

|

|

|

B; C |

|

|

B; C |

|

|

|

|||||

|

15 – 30 |

|

|

– |

|

|

|

|

C |

|

|

|

|

C |

|

|

|

|||

|

30 – 60 |

|

|

– |

|

|

|

|

D; E |

|

|

C |

|

|

|

|||||

|

60 – 120 |

|

|

– |

|

|

|

|

E |

|

|

|

|

E; D |

|

|

|

|||

|

120 – 200 |

|

|

– |

|

|

|

|

E; ЕO |

|

|

E; D |

|

|

|

|||||

|

|

>200 |

|

|

– |

|

|

|

|

– |

|

|

|

|

E; ЕO |

|

|

|||

Таблиця 6.5 Стандартний ряд довжин клинових пасів |

|

|

|

|

||||||||||||||||

|

ГОСТ |

|

|

400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, |

|

|||||||||||||||

|

|

|

1800, |

2000, |

2240, |

2500, |

2800, |

3150, |

3550, |

4000, |

4500, |

5000, |

5600, |

|

||||||

1284.1 - 89 |

|

|

||||||||||||||||||

|

6300, 7100, 8000, 9000, 10000, 11200, 12500, 14000, 16000, 18000. |

|

||||||||||||||||||

|

|

|

|

|

||||||||||||||||

59

Розділ 6 |

Пасові і ланцюгові передачі |

6.Уточнити міжцентрову відстань.

Міжцентрова відстань пасової передачі за вибраними d1 , d2 , l

|

1 |

|

|

|

2 |

|

2 |

|

|

a = |

|

2l −π(d1 |

+d2 )+ |

(2l −π(d1 +d2 )) |

|

−8(d1 +d2 ) |

|

. |

(6.5) |

8 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

Таблиця 6.6 - Оптимальна потужність Ро, кВт, що передається |

||||||||

|

одним клиновим пасом |

|

|

|

||||

Переріз |

Діаметр |

|

Швидкість паса υ, м/с |

|

||||

паса та |

меншого |

|

|

|

|

|

|

|

базова |

шківа d1, |

3 |

5 |

10 |

15 |

20 |

25 |

|

довжина |

||||||||

lo, мм |

мм |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

63 |

0,33 |

0,49 |

0,82 |

1,03 |

1,11 |

- |

|

Z |

71 |

0,37 |

0,56 |

0,95 |

1,22 |

1,37 |

1,40 |

|

80 |

0,43 |

0,62 |

1,07 |

1,41 |

1,60 |

1,65 |

||

1320 |

90 |

0,49 |

0,67 |

1,16 |

1,56 |

1,73 |

1,90 |

|

|

100 |

0,51 |

0,75 |

1,25 |

1,69 |

1,92 |

2,11 |

|

|

112 |

0,54 |

0,80 |

1,33 |

1,79 |

2,11 |

2,28 |

|

|

90 |

0,71 |

0,84 |

1,39 |

1,75 |

1,88 |

- |

|

А |

100 |

0,72 |

0,95 |

1,60 |

2,07 |

2,31 |

2,29 |

|

112 |

0,74 |

1,05 |

1,82 |

2,39 |

2,74 |

2,82 |

||

1700 |

125 |

0,80 |

1,15 |

2,00 |

2,66 |

3,10 |

3,27 |

|

|

140 |

0,87 |

1,26 |

2,17 |

2,91 |

3,42 |

3,67 |

|

|

160 |

0,97 |

1,37 |

2,34 |

3,20 |

3,78 |

4,11 |

|

|

125 |

0,95 |

1,39 |

2,26 |

2,80 |

- |

- |

|

B |

140 |

1,04 |

1,61 |

2,70 |

3,45 |

3,83 |

- |

|

160 |

1,16 |

1,83 |

3,15 |

4,13 |

4,73 |

4,88 |

||

2240 |

180 |

1,28 |

2,01 |

3,51 |

4,66 |

5,44 |

5,76 |

|

|

200 |

1,40 |

2,10 |

3,73 |

4,95 |

5,95 |

6,32 |

|

|

224 |

1,55 |

2,21 |

4,00 |

5,29 |

6,57 |

7,00 |

|

С |

200 |

1,85 |

2,77 |

4,59 |

5,80 |

6,33 |

- |

|

224 |

2,08 |

3,15 |

5,35 |

6,95 |

7,86 |

7,95 |

||

3750 |

250 |

2,28 |

3,48 |

6,02 |

7,94 |

9,18 |

9,60 |

|

|

280 |

2,46 |

3,78 |

6,63 |

8,86 |

10,4 |

11,1 |

|

D |

355 |

4,46 |

6,74 |

11,4 |

14,8 |

16,8 |

17,1 |

|

400 |

4,94 |

7,54 |

13,0 |

17,2 |

20,0 |

21,1 |

||

6000 |

450 |

5,36 |

8,24 |

14,4 |

19,3 |

22,8 |

24,6 |

|

|

500 |

5,70 |

8,80 |

15,5 |

21,0 |

25,0 |

27,5 |

|

|

500 |

- |

9,79 |

18,58 |

25,41 |

29,80 |

31,28 |

|

E |

560 |

- |

11,41 |

20,00 |

29,00 |

33,75 |

36,90 |

|

630 |

- |

13,61 |

23,96 |

32,33 |

38,49 |

42,03 |

||

7100 |

710 |

- |

14,04 |

24,56 |

35,17 |

40,71 |

46,32 |

|

|

800 |

- |

14,49 |

25,76 |

46,37 |

44,19 |

49,31 |

|

|

900 |

- |

16,34 |

30,32 |

50,54 |

46,95 |

56,88 |

|

EO |

1000 |

- |

19,43 |

35,03 |

47,32 |

52,99 |

66,17 |

|

1120 |

- |

22,45 |

40,53 |

54,68 |

59,91 |

71,39 |

||

8500 |

||||||||

1250 |

- |

25,76 |

46,00 |

55,57 |

61,82 |

72,57 |

||

|

||||||||

7. Обчислити кути обхвату.

Кути обхвату шківів пасом відповідно визначають за формулами:

60

Розділ 6 |

Пасові і ланцюгові передачі |

α1 |

= π + 2θ = π − |

d2 − d1 |

; |

(6.6) |

||

|

a |

|||||

|

|

|

|

|

|

|

α2 |

= π + 2θ = π + |

d2 − d1 |

. |

(6.7) |

||

|

||||||

|

|

|

a |

|

|

|

8.Визначити оптимальну потужність, яка передається одним пасом. Залежно від діаметра ведучого шківа d1 і швидкості паса υ за допо-

могою табл.6.6 визначається оптимальна потужність Р0, яка передається одним клиновим пасом.

9. Визначити число пасів у передачі

Допустима потужність Padm , яку може передавати один клиновий пас в реальних умовах експлуатації визначається за формулою:

Padm =P0 Cα Cl C pCz . (6.8)

Тут P0 – оптимальна потужність, в кВт, яку може передавати один

клиновий пас, визначену у дослідних умовах ( d1 = d2 , α1 =α2 =1800 , базова довжина l0 паса). Вибирається за табл.6.6.

Cα – коефіцієнт, що враховує обхват пасом шківа:

Cα = 1−0,003(180°−α1 ).

Cl =6 |

l l0 – коефіцієнт фактичної довжини. |

|

|

||

C p – коефіцієнт, що враховує режим роботи передачі (табл. 6.7); |

|||||

Cz – коефіцієнт кількості пасів: Cz =0,95 при z=2...3, |

|

||||

|

|

Cz =0,90 при z=4...6, Cz =0,85 при z>6. |

|

|

|

Таблиця 6.7 - Значення коефіцієнта Ср для пасових передач |

|

||||

Режим |

|

Типи машин |

Ср при кількості змін |

||

роботи |

|

1 |

2 |

3 |

|

|

|

||||

(Л) |

|

Конвеєри стрічкові; відцентрові |

|

|

|

|

насоси і компресори; то-карні і |

1,0 |

0,9 |

0,8 |

|

легкий |

|

||||

|

|

шліфувальні верстати |

|

|

|

(С) |

|

Конвеєри ланцюгові; елеватори; |

|

|

|

|

компресори і насоси поршневі; |

0,9…0,8 |

0,81…0,72 |

0,72…0,64 |

|

середній |

|

||||

|

|

пили дискові |

|

|

|

(В) |

|

Шнеки; верстати стругальні і |

|

|

|

|

довбальні; преси; машини |

0,8…0,7 |

0,72…0,63 |

0,64…0,56 |

|

важкий |

|

||||

|

деревообробні |

|

|

|

|

|

|

|

|

|

|

(ДВ) |

|

Підйомники; екскаватори; моло- |

0,7…0,6 |

0,63…0,54 |

0,63…0,48 |

дуже |

|

ти; дробарки; лісопильні рами |

|||

важкий |

|

|

|

|

|

За знайденою допустимою потужністю визначають число клинових

пасів

z = |

P1 |

, |

(6.9) |

|

P |

||||

|

|

|

||

|

adm |

|

|

61

Розділ 6 |

Пасові і ланцюгові передачі |

де Р1 – потужність на ведучому шківу, кВт; Визначене число пасів округлити до більшого цілого числа. Рекомен-

дують брати z ≤8 , через відхилення пасів у довжині.

10. Визначити силу попереднього натягу паса.

F |

= |

0,85 P1 Cl |

, |

(6.10) |

|

|

|||||

0 |

|

υ zC C |

p |

|

|

|

|

α |

|

||

Тут υ - швидкість паса, у м/с; Р1 – потужність на ведучому шківу, у Вт; z – число пасів.

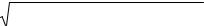

11. Визначити максимальні напруження у поперечному перерізі паса. На рис.6.4 зображена діаграма розподілу напружень по довжині паса.

Із діаграми видно, що максимальне напруження σmax виникає у перерізі паса, який набігає на ведучий шків.

σзг1 σ2

σзг2

συ

σt |

σ1 |

|

|||

|

Рисунок 6.4 |

|

|||

οmax =σ0 +συ +σ зг +0,5σt , |

(6.11) |

||||

Напруження від попереднього натягу паса. |

|

||||

σ0 = F0 A . |

(6.12) |

||||

Напруження від корисного навантаження паса |

|

||||

σt = |

Ft |

= |

2Т1 |

. |

(6.13) |

A |

|

||||

|

|

d1 А |

|

||

Тут A - площа перерізу паса (табл.6.1), у мм2, сили F0 і Ft у Н, а напруження σ0 і σt у МПа.

Напруження у перерізі паса від дії відцентрової сили інерції:

συ = 10−6 ρυ2 , |

(6.14) |

де συ - напруження, (МПа); ρ - густина матеріалу паса, (кг/м3), береться із табл.6.8; υ - швидкість паса, (м/с).

62

Розділ 6 |

Пасові і ланцюгові передачі |

Максимальне напруження згину у поперечному перерізі паса визначаються за формулою:

σ зг =E |

2yoψ |

, |

(6.15) |

|

d1 |

||||

|

|

|

де y0 – відстань зовнішньої точки перерізу паса до нейтрального шару; E –

модуль пружності матеріалу паса, (табл.6.8); ψ - коефіцієнт, який враховує

зменшення деформації при вулканізації паса у круглу форму

ψ =1− πdl 1 ,

де l – довжина паса.

12.Визначити число пробігів паса за одну секунду.

Попередня оцінка довговічності паса може-1бути виконана за умовою

обмеження числа пробігів паса за одиницю часу, с

i =υ ≤ iadm , |

(6.16) |

де υ – швидкість паса, м/сl; l – довжина паса, м.

Допустиме число пробігів рекомендують брати для клинових пасів iadm = (12…15) с-1 .

13.Розрахувати довговічність паса.

Відомо, що руйнування пасів обумовлене явищами втоми і для матері-

алів пасів справедливе відоме рівняння кривої втоми

σmaxm N =σ Nm N0 , |

(6.17) |

де σmax - максимальне напруження у пасі при роботі передачі; N - загальне число циклів зміни напружень до руйнування паса; σ N - обмежена границя

витривалості паса при базі випробувань N0 =107 ; |

т — показник степеня |

||||||||||

кривої втоми паса. |

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 6.8 - Параметри для розрахунку пасових передач |

||||||||||

|

Параметри |

|

|

|

Тип паса |

||||||

|

Гумо- |

Баво- |

Шкі- |

|

|

Клиновий |

|||||

|

|

тканин |

вняний |

ряний |

Z |

A |

B |

C |

D |

E |

EO |

|

Модуль пружності Е, МПа |

200 |

150 |

100 |

100 |

110 |

120 |

170 |

200 |

200 |

200 |

|

Границя міцності пасаσB , МПа |

45 |

35 |

22 |

|

60 |

|

|

|

||

|

Густина матеріалу паса ρ , г/см3 |

1,15 |

0,95 |

1,05 |

|

1,15 |

|

|

|||

|

Обмежена границя витривалості |

7 |

4 |

10 |

|

9 |

|

|

|

||

|

σN , МПа при N0= 107 |

|

|

|

|

||||||

|

Показник степеня m кривої втоми |

6 |

5 |

7 |

|

8 |

|

|

|

||

|

Напруження попереднього натягу |

1,6… |

1,6… |

1,6… |

|

|

1,2…1,6 |

||||

|

σ0 , МПа |

2,0 |

2,0 |

2,0 |

|

|

|||||

|

|

|

|

|

|

|

|

||||

63

Розділ 6 |

Пасові і ланцюгові передачі |

Припустивши, що за один пробіг паса число циклів напружень κ (κ - число шківів у передачі), то загальне число циклів зміни напружень до руйнування паса рівне

N = 3600 h i zκ . |

(6.18) |

Підставляючи (6.18) у рівняння (6.17), знайдемо строк служби паса:

|

σ |

N |

m |

107 |

|

|

|

|

|

|

, |

(6.19) |

|

|

|

|

||||

h = |

|

|

|

3600iκλ |

||

|

σmax |

|

|

|||

де λ - коефіцієнт, що враховує різний ступінь впливу напружень згину в пасі на малому та більшому шківах: λ = 1 при u =1; λ = 0,8 при u =1,5 ;

λ = 0,6 при u = 2 ; λ = 0,5 при u = 3 .

Робочий ресурс пасів має бути не менше 5000 годин при легкому режимі роботи, 2000 год. – при середньому і 1000 год. – при важкому режимі роботи.

Деякі довідкові дані, які необхідні для |

|

|

розрахунків пасових передач, наведені у таб- |

F0 |

|

лиці 6.8. |

||

|

||

14. Визначити навантаження, яке передаєть- |

R |

|

ся на вали передачі. |

|

|

Сила натягу віток паса передається на ва- |

|

|

ли та їхні опори (рис.6.5). Рівнодійну R сил |

F0 |

|

натягу віток визначають за формулою |

|

R 2F0 z sin(α 2), |

Рисунок 6.5 |

|

де z – число пасів |

||

|

||

Дію відцентрової сили інерції можна не враховувати, оскільки вона |

||

розвантажує вал. |

|

|

6.2 Плоскопасова передача

Паси. Плоскі паси бувають гумотканинні (ГОСТ 23831-79), бавовняні суцільнотканинні, шкіряні (ГОСТ 18679-79) та паси із спеціальних синтетичних матеріалів. Гумотканинні паси виготовляють трьох типів А, Б, В із

кількох шарів тканини прогумованою вулканізацією.

Найбільша допустима швидкість для пасів типу А–30 м/с, Б – 20 м/с, В

– 15 м/с.

Бавовняні суцільнотканинні виготовляють із бавовняної пряжі. Використовуються у малопотужних приводах при швидкостях до 25 м/с.

Шкіряні паси виготовляють з окремих смуг шкіри склеюванням або зшиванням. Вони достатньо міцні, довговічні. Працюють при швидкостях до

45 м/с.

Найбільш широко використовуються гумотканинні паси. Технічна характеристика пасів виконаних із бельтінга наведена у таблиці 6.9.

Шківи. Один із шківів передачі (ведучий) виконують з гладким ободом, а другий (ведений) – опуклим (рис.6.6). Матеріал шківів: при коловій

64

Розділ 6 |

Пасові і ланцюгові передачі |

швидкості до 30 м/с – чавун СЧ 15; при швидкості 30..50 м/с - сталь 25Л; для швидкохідних передач (>50м/с) – алюмінієві сплави.

Таблиця 6.9 - Гумотканинні паси з бельтінга БКНЛ-65

та Б-820 (ГОСТ 23831-79)

Число |

Товщина |

Стандартна ши- |

Діаметр |

Оптимальне |

питоме |

||

прокла- |

малого |

корисне |

навантажен- |

||||

док паса |

паса δ, мм |

рина b, мм |

шківа d1, |

ня іпft0 при f0, Н/мм |

|||

іп |

|

|

мм |

2 |

|

2,25 |

2,5 |

|

|

20, 25, 30, |

80 |

5,0 |

|

5,4 |

5,8 |

2 |

3 |

100 |

5,2 |

|

5,6 |

6,0 |

|

40, 45 |

|

||||||

|

|

125 |

5,3 |

|

5,7 |

6,1 |

|

|

|

|

|

||||

3 |

4,5 |

|

125 |

7,1 |

|

8,3 |

8,8 |

|

160 |

7,3 |

|

8,5 |

9,1 |

||

|

|

20, 25, 30, 40, 45, 50, |

200 |

7,5 |

|

8,7 |

9,3 |

|

|

180 |

10,2 |

|

11,1 |

12,0 |

|

|

|

60, 70, 75, 80, 85, 90, |

|

||||

4 |

6 |

224 |

10,5 |

|

11,4 |

12,3 |

|

100, 125, 150, 200, |

|

||||||

|

|

280 |

10,7 |

|

11,6 |

12,5 |

|

|

|

250 |

|

||||

5 |

7,5 |

250 |

12,7 |

|

14,0 |

15,1 |

|

|

|

||||||

|

315 |

13,0 |

|

14,4 |

15,5 |

||

|

|

|

400 |

13,2 |

|

14,6 |

15,8 |

Таблиця 6.10 – Ширина В обода шківа залежно від ширини паса (ГОСТ 17383-73)

b |

B |

b |

B |

b |

B |

b |

B |

b |

B |

40 |

50 |

80 |

90 |

125 |

140 |

200 |

224 |

315 |

355 |

50 |

63 |

90 |

100 |

140 |

160 |

224 |

250 |

355 |

400 |

63 |

71 |

100 |

112 |

160 |

180 |

250 |

280 |

400 |

450 |

71 |

80 |

112 |

125 |

180 |

200 |

280 |

315 |

450 |

500 |

Таблиця 6.11 – Визначення стріли опуклості обода

Ширина |

|

|

Діаметр шківа d |

|

|

||

обода |

|

|

|

|

|

|

|

250…280 |

315…350 |

|

400…450 |

|

500…560 |

630…1000 |

|

В,мм |

|

Стріла опуклості у,мм |

|

||||

<125 |

0,8 |

1,0 |

|

1,0 |

|

1,0 |

1,0 |

125…160 |

0,8 |

1,0 |

|

1,2 |

|

1,5 |

1,5 |

>160 |

0,8 |

1,0 |

|

1,2 |

|

1,5 |

2,0 |

Діаметри шківів розраховуються за формулою і округлюються до стандартних значень (табл.6.2). Ширину В обода визначають залежно від ширини b паса, як показано у табл.6.10. Залежно від ширини обода визначають за табл.6.10 стрілу опуклості у.

Товщина обода по краям s=0,005d+3 мм. Довжина маточини l=(1,5…2)d0 (d0 – діаметр вала під маточиною).

Проектування плоскопасової пере-

дачі. Вхідні дані для проектування плоскопасової передачі беруться із кінематичного

B

y

d

Рисунок 6.6 – Шків плоскопасової передачі

розрахунку приводу. Повний

65

Розділ 6 |

Пасові і ланцюгові передачі |

розрахунок плоскопасової передачі виконують у такій послідовності:

1. Визначити діаметри шківів. |

|

d1' =(55...60)3 T1 , |

(6.20) |

де Т1 – крутний момент на ведучому шківу, Нм. |

|

Остаточний розмір d1 узгоджується із стандартом ГОСТ 20889 – 88 |

|

(табл.6.2). Діаметр більшого шківа визначають |

за передаточним числом |

d2' =u d1 і результат округлюють до стандартного значення.

Встановивши діаметри шківів треба уточнити передаточне число u = d2  d1 . Фактичне значення u не повинно відрізнятись, від раніше визначеного у розд.1, більше ніж на ± 4% .

d1 . Фактичне значення u не повинно відрізнятись, від раніше визначеного у розд.1, більше ніж на ± 4% .

2. Визначити швидкість пробігу паса.

Швидкість паса дорівнює коловій швидкості шківа на дузі спокою

3. |

. |

υ =0,5ω1 d1 . |

|

|

(6.21) |

Попередньо визначити міжцентрову відстань. |

|

||||

|

Для плоскопасової передачі міжцентрову відстань визначаємо за фор- |

||||

мулою: |

a = 2(d1 +d2 ). |

(6.22) |

|||

4. |

|

||||

Визначити довжину паса. |

(d1 +d2 )2 |

|

|

||

|

l =2a |

+π (d1 +d2 )+ |

. |

(6.23) |

|

|

|

||||

|

|

2 |

4a |

|

|

5. Обчислити кути обхвату.

Кути обхвату пасом шківів відповідно визначають за формулами:

α1 |

= π + 2θ |

= π − |

d2 − d1 |

; |

(6.24) |

||||

|

|

a |

|||||||

|

|

|

|

|

|

|

|

|

|

α2 |

= π + 2θ |

= π + |

|

d2 − d1 |

. |

(6.25) |

|||

|

|

||||||||

6. Колова сила |

|

|

|

|

|

a |

|

|

|

|

|

2T1 |

|

|

|

|

|||

|

F = |

. |

|

|

(6.26) |

||||

|

|

|

|

||||||

|

t |

|

d1 |

|

|

|

|||

7. Попередньо вибираємо із табл.6.9, залежно від діаметра ведучого шківа

d1, пас з числом прокладок іп, для наперед вибраного f0. Перевіряємо виконання умови δ<0,025d1. Для вибраного паса із цієї ж таблиці виписати опти-

мальне питоме навантаження iп ft0 , яке може передаватись одиницею ширини паса з іп числом прокладок у типових умовах експлуатації.

8. Визначити допустиме питоме навантаження для реальних умов експлуатації.

(i |

п |

f |

t0 |

)adm = i |

п |

f |

to |

C C |

C C |

p |

, |

(6.27) |

|

|

|

|

γ |

α υ |

|

|

66

Розділ 6 |

Пасові і ланцюгові передачі |

Тут Cγ – коефіцієнт, що враховує нахил лінії центрів передачі до горизон-

ту:

Cγ =1, якщо γ = 0°…60°;

Cγ =0,9, якщо γ = 60°…80°;

Cγ =0,8, якщо γ = 80°…90°.

Cυ – коефіцієнт, що враховує вплив сил інерції:

Cυ = 1,04 −0,004υ2 .

Зміст і значення коефіцієнтів Cα і C p такі ж самі, що й для розрахунку

клинопасової передачі (див. розділ 6.1). |

|

|

||||

9. Визначити ширину паса. |

|

|

||||

b = |

|

Ft |

|

|

||

|

|

|

. |

|

(6.28) |

|

(in ft0 )adm |

|

|||||

Результат округлити до найблищого більшого стандартного значення |

||||||

(табл.6.9). |

|

|

||||

10. Визначити силу попереднього натягу паса. |

|

|

||||

F0 = f0bin . |

|

(6.29) |

||||

11. Визначити максимальні напруження у поперечному перерізі паса. |

||||||

Напруження від попереднього натягу паса. |

|

|

||||

σ0 = F0 bδ , |

|

(6.30) |

||||

де δ – товщина паса (табл.6.8). |

|

|

||||

Напруження від корисного навантаження паса |

|

|

||||

σt = |

Ft |

. |

|

(6.31) |

||

|

|

|||||

|

|

bδ |

|

|

||

У формулах (6.30),(6.31), b і δ у мм, сили F0 і Ft у Н, а напруження |

σ0 |

і σt у |

||||

МПа. |

|

|

||||

Напруження у перерізі паса від дії відцентрової сили інерції |

|

|

||||

συ =10−6 ρυ2 , |

|

(6.32) |

||||

де συ - напруження, (МПа); ρ - густина матеріалу паса, (кг/м3), береться із

табл.6.7; υ - швидкість паса, (м/с).

Максимальне напруження згину у поперечному перерізі паса визнача-

ється за формулою: |

|

|

||

σ зг =E |

δ |

, |

(6.33) |

|

d1 |

||||

|

|

δ - товщина паса. |

||

де E – модуль пружності матеріалу паса (табл.6.7), |

||||

Максимальне напруження σmax |

у перерізі паса |

|||

οmax =σ0 +συ +σ зг +0,5σt . |

(6.34) |

|||

67

Розділ 6 |

Пасові і ланцюгові передачі |

12. Визначити число пробігів паса за одну секунду.

υ |

≤ iadm , |

(6.35) |

i = l |

||

де υ – швидкість паса, м/с; l – довжина паса, м. |

для плоских пасів |

|

Допустиме число пробігів |

рекомендують брати |

|

iadm =(5…6) с-1 . |

|

|

13.Розрахувати довговічність паса за формулою (6.19) Рекомендована довговічність h паса не менше 2000 годин.

14.Визначити навантаження, яке передається на вали передачі. Рівнодійна R сил натягу віток (рис.6.2)

R 2F0 sinα 2 . |

(6.36) |

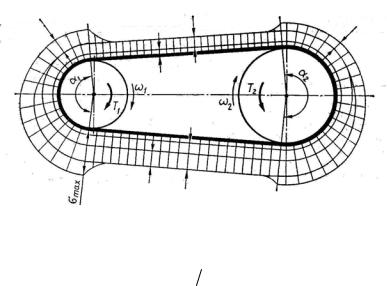

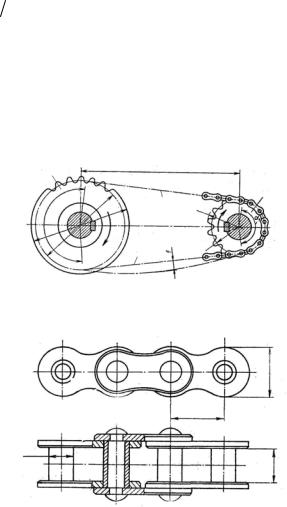

6.3 Ланцюгова передача

Загальні відомості. Ланцюгова передача (рис.6.7) складається з ведучої 1 та веденої 2 зірок і ланцюга 3 у вигляді замкнутого контура, який знаходиться в зачепленні із зірочками. Вільний відрізок А ланцюга, що набігає

на зірочку 1, називається ведучою віткою, а другий вільний відрізок В лан-

цюга – веденою. Ланцюг складається із з’єднаних шарнірами ланок, що за- |

|||||||||||

безпечує гнучкість ланцюга. За |

|

|

а |

|

|

||||||

рахунок зачеплення ланцюга із |

|

2 |

|

|

|||||||

|

|

|

|

||||||||

зубцями зірочок забезпечується |

|

d2 |

|

|

1 |

||||||

передавання |

обертового |

руху |

|

А |

da1 |

||||||

від ведучої зірочки до веденої. |

|

α2 |

|

ω1 |

|||||||

|

Швидкість руху ланцюга у |

da2 |

|

|

|

d1 |

|||||

передачах |

загального |

призна- |

ω2 |

В |

|

||||||

|

|

||||||||||

чення досягає 15 м/с (для тихо- |

|

|

|

|

|

||||||

хідних передач - υ |

≤ 2 м/с, для |

|

Рисунок 6.7 – Ланцюгова передача |

||||||||

середньо |

|

швидкісних |

- |

|

|||||||

υ = 2...6 м/с і для швидкісних - |

|

|

|

|

|

||||||

υ = 6...15 м/с) |

при |

передаванні |

|

|

|

|

|

||||

потужності до 100 кВт, а у спе- |

|

|

|

|

|

||||||

ціальних приводах – до 35 м/с |

|

|

|

|

|

||||||

при потужності до 2000 кВт. Ла- |

|

|

|

|

h |

||||||

нцюгові передачі можуть забез- |

|

|

|

t |

|

||||||

печити |

передаточне |

|

число |

|

|

|

|

||||

u <10 , а оптимальним є u ≤4 . |

|

|

|

|

|

||||||

ванні |

Ланцюги. У машинобуду- |

d1 |

|

|

|

|

|||||

застосовують |

ланцюги |

|

|

|

вн |

||||||

трьох груп: вантажні – для під- |

|

|

|

|

|||||||

|

|

|

|

B |

|||||||

вішування, піднімання вантажів; |

|

|

|

|

|

||||||

тягові – для переміщення ван- |

|

|

|

|

|

||||||

тажів у транспортуючих маши- |

|

Рисунок 6.8 – Втулковий ланцюг |

|||||||||

нах; |

приводні – для |

передаван- |

|

|

|

|

|

||||

68

Розділ 6 |

Пасові і ланцюгові передачі |

ня механічної енергії від одного вала до другого. Нижче розглядатимуться тільки приводні ланцюги.

Найширше використання отримали наступні приводні ланцюги: втул-

кові ГОСТ 13568-75 (рис.6.8), роликові по ГОСТ 13568-75 (рис.6.9) і зубчасті ГОСТ 13552-81 (рис.6.10).

Основною геометричною характеристикою ланцюга є крок t, а основною міцністною характеристикою – розривне навантаження Fрн , яке визна-

чається дослідним шляхом на підприємствах, що їх виготовляють. У відповідності до міжнародних стандартів крок ланцюга t прийнято кратним дюй-

му: 8; 9,525; 12,7; 15,875; 19,05; 25,4 мм і т. д. або в дюймах 5/16; 3/8; 1/2; 5/8; 3/4; 1′ і т. д.

Втулкові ланцюги (рис.6.8) виготовляються з малим кроком t=9,525мм (додаток В )однорядними (ПВ) і дворядними (2ПВ). Область їх використання обмежена коловою швидкістю υ ≤ 10 м/с.

|

t |

h |

1 |

|

|

|

вн |

|

|

|

|

d |

|

B |

d1 |

|

|

B |

|

|

|

|

b |

Рисунок 6.9 – Роликовий ланцюг

2

Роликові ланцюги (рис.6.9) на відміну від втулкових мають вільно посаджений на втулку ролик, у зв’язку з чим зносостійкість ланцюга і зірочки вища. ГОСТ 13568-75 передбачає наступні типи роликових ланцюгів (додаток В):

ПРЛ – однорядний легкий з діапазоном кроків t=15,875…50,8мм; ПР - однорядний нормальної серії з діапазоном кроків t=8,0…63,5мм;

2ПР - дворядний нормальної серії з діапазоном кроків t=12,70…50,8мм; 3ПР - трирядний нормальної серії з діапазоном кроків t=12,70…50,8мм; 4ПР - чотирирядний нормальної серії з діапазоном кроків t=19,50мм; ПРД - однорядний довголанковий з діапазоном кроків t=31,75…76,2мм; ПРИ - однорядний з криволінійними ланками і з діапазоном кроків

t=78,1…140мм;

Кінці ланцюга з’єднують за допомогою з’єднувальної ланки з шплінтами, якщо ланцюг має парне число ланок. Ланцюг з непарним числом ланок з’єднується через перехідну ланку. Перехідна ланка має меншу міцність ніж з’єднувальна, тому намагаються використовувати ланцюги з парним числом ланок.

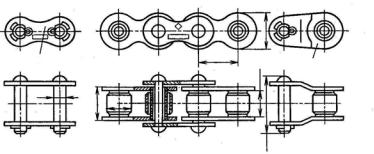

Зубчастий ланцюг (рис.6.10) складається з набору пластин двох типів. Основні робочі пластини 1 мають зовнішні бічні плоскі поверхні, якими вони взаємодіють з двома зубцями зірочки Напрямні пластини 2 забезпечують центрування ланцюга відносно зірочок. Пластини з’єднуються двома призмами – видовженою 3 і внутрішньою 4. Кінці ланцюга з’єднані за допомо-

69

Розділ 6 |

Пасові і ланцюгові передачі |

гою з’єднувальної призми 5, шайби 6 і шплінта 7.

Зубчасті ланцюги у порівнянні з роликовими допускають більш високі швидкості, вони більш плавні та безшумні, мають підвищену надійність через багатопластинчастість. Однак вони більш масивні, складніші у виготовленні і дорожчі. Стандартизовані тільки зубчасті ланцюги з шарнірами ко-

чення (ГОСТ 13552-81).

Пластини ланцюгів виготовляють із середньовуглецевих і легованих сталей 45, 50, 40Х, 40ХН. Валики, втулки і призми переважно виготовляють із сталей 15,15Х, 20Х. Твердість деталей ланцюга доводять до (50…65)HRC.

1 2 |

t |

6 7 |

3 |

4 |

5 |

b

Рисунок 6.10 – Зубчастий ланцюг

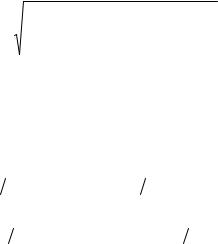

Зірочки. Роботоздатність ланцюгової передачі у великій степені залежить від точності виготовлення елементів зірочки, твердості і якості поверхні зубців. Для роликових і втулкових ланцюгів зубці зірочок виготовляються за ГОСТ 591-69, а для зубчастих ланцюгів – за ГОСТ13576-81

|

t |

|

|

t |

|

|

|

|

|

|

2π |

|

|

|

|

z |

|

|

|

а) |

d |

б) |

2π |

d |

|

||||

|

|

|

||

|

|

|

z |

|

Рисунок 6.11 – Форма зубців зірочок для роликового і зубчастого ланцюга

Шарніри ланок ланцюга, що знаходяться у зачепленні з зірочкою, розміщуються на ділильному колі зірочки (рис.6.11).

Розрахункове навантаження ланцюга. На основі експериментальних досліджень і досвіду експлуатації допустимі тиски padm у шарнірах роли-

кових і втулкових ланцюгів рекомендують брати у розрахунках для типових

70

Розділ 6 |

Пасові і ланцюгові передачі |

передач (табл.6.12). Ці значення відповідають передачі, яка працює в середніх умовах експлуатації: навантаження постійне і рівномірне, розміщення горизонтальне, натяг ланцюга підтримується у межах норми, змащування і захист від забруднення задовільний, значення z, a, u, t у межах рекомендованих норм, довговічність до спрацювання не менше 3000…5000 годин.

Вплив реальних умов роботи передачі у порівнянні з типовою передачею враховують за допомогою коефіцієнта експлуатації КЕ, який характеризує умови експлуатації проектованої передачі

|

|

|

F = Ft KE , |

|

(6.37) |

||

Таблиця 6.12 - Допустимий тиск у шарнірах роликових |

|||||||

|

|

і втулкових ланцюгів |

|

|

|||

ω1,рад/с |

pспadm , МПа, при кроці ланцюга t, |

мм |

|

||||

12,7; 15,875 |

|

19,05; 25,4 |

|

31,75; 38,1 |

44,45; 50,8 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

34,3 |

|

5,2 |

34,3 |

|

34,3 |

|

34,3 |

|

|

21 |

29,4 |

|

30,9 |

|

28,1 |

25,7 |

|

42 |

25,7 |

|

28,1 |

|

23,7 |

20,6 |

|

63 |

22,9 |

|

25,7 |

|

20,6 |

17,2 |

|

84 |

20,6 |

|

23,7 |

|

18,1 |

14,7 |

|

105 |

18,6 |

|

22,0 |

|

16,3 |

- |

|

128 |

17,2 |

|

20,6 |

|

14,7 |

- |

|

167 |

14,7 |

|

18,1 |

|

- |

- |

|

Коефіцієнт експлуатації можна визначити через добуток ряду коефіці-

єнтів

K E = KдKa Kγ K зK p , |

(6.38) |

де Кд – коефіцієнт динамічності навантаження (при спокійному навантаженні Кд=1, з поштовхами - Кд=1,2…1,5, з сильними ударами - Кд=1,8); Ка – коефіцієнт впливу довжини ланцюга (при а=(60...80)t - Ка=0,9, при

а=(30…50)t - Ка=1, при а<25t - Ка=1,25); Kγ - коефіцієнт нахилу міжцентрової лінії до горизонту (при γ < 700 - Kγ =1, при γ > 700 - Kγ =1,25); Кз –

коефіцієнт умови змащування (при розбризкувальній і струминній системі Кз=0,8, при крапельній системі Кз=1,5); Кр – коефіцієнт режиму роботи (при однозмінній - Кр=1, при двозмінній - Кр=1,25, при тризмінній -

Кр=1,45).

Розрахунок ланцюгової передачі. Проектний розрахунок ланцюгової передачі виконують на основі заданої потужності, кутової швидкості, передаточного числа і режиму роботи передачі.

Послідовність розрахунку передачі з роликовим або втулковим ланцю-

гом:

1. Визначити мінімальне число зубців ведучої зірочки. Для роликових ланцюгів рекомендують вибирати z1min за емпіричною формулою

z1min = 29 − 2u . |

(6.39) |

При швидкості ланцюга υ < 2 м/с значення |

z1min може бути зменшене |

до z1min ≥ 13...15 , а при швидкості υ > 2 м/с z1min ≥ 19 . У приводах з удар-

71

Розділ 6 |

Пасові і ланцюгові передачі |

ними навантаженнями необхідно брати z1min ≥ 23 .

За значенням z1 визначають число зубців більшої зірочки z2 = z1 u . Розрахункове число зубців більшої зірочки не повинно перевищувати граничне значення z2 max ≤ 100...120 для передач з роликовими ланцюгами.

Розрахункове число зубців зірочок бажано округляти до найближчого непарного числа. При непарних числах z1 , z2 і парному числі ланок ланцюга w зношування зубців і шарнірів ланцюга відбувається більш рівномірно.

2. Уточнити передаточне число.

u = z2  z1 .

z1 .

3. Визначити крок ланцюга.

Ланцюги з великим кроком мають більшу несучу здатність, але допускають менші кутові швидкості. Доцільно вибирати ланцюги з мінімальним допустимим кроком.

|

t = 4 3 |

T1 |

|

|

|

|

, |

(6.40) |

|

|

m z1 pспadm |

|||

де T |

– крутний момент на валу ведучої зірочки, Нмм; |

рadm - допустимий |

||

1 |

|

|

|

сп |

тиск у шарнірах ланцюга, МПа, береться із табл.6.12; z1 |

– число зубців ве- |

|||

дучої зірочки; m – число рядів ланцюга. |

|

|||

Результат округлити до стандартного числа (див. додаток Л).

4.Визначити швидкість ланцюга.

Всилу того, що ланки ланцюга розміщені навколо зірочки по сторонах многокутника (рис.6.11), швидкість ланцюга непостійна. Середня швидкість руху ланцюга

tz

υ = 2π1 ω1 . (6.41)

5. Визначити міжосьову відстань.

Міжосьову відстань ланцюгової передачі визначають за умови, що кут обхвату малої зірки має бути > 120°

при u ≤4 |

amin |

=0,6(d 1 + d 2 ); |

|

при u >4 |

amin |

= d1 + d2 . |

|

Оптимальна міжосьова відстань ланцюгової передачі |

|

||

|

|

a =(30...50)t . |

(6.42) |

6.Визначити число ланок ланцюга.

Число ланок ланцюга визначають за попереднім значенням a та кро-

ком t і числом z1 , z2

w= |

2a |

+ |

z |

1 |

+ z |

2 |

+ |

t z |

2 |

− z |

1 |

|

2 |

|

||

|

|

|

|

|

|

|

|

. |

(6.43) |

|||||||

t |

|

|

2 |

|

|

|

2π |

|

||||||||

|

|

|

|

|

|

a |

|

|

|

|

||||||

Значення w слід округлити до найближчого парного. Після цього визначають остаточно міжосьову відстань.

72

Розділ 6 |

Пасові і ланцюгові передачі |

|

t |

|

z |

|

+ z |

|

|

|

z |

|

+ z |

|

|

2 |

z2 |

− z1 |

|

2 |

|

|

|

|

w − |

1 |

2 |

|

1 |

2 |

|

|

. |

|

|||||||||||

a = |

|

|

|

+ |

w − |

|

|

|

|

−8 |

|

|

|

|

(6.44) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

4 |

|

|

|

2 |

|

|

|

|

|

2 |

|

|

2π |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для вільного провисання ланцюга передбачаємо можливе зменшення

міжосьової відстані на 0,02%, тобто на 0,02а. Довжина ланцюга l = w t .

7. Визначити діаметр ділильного кола зірочок

d1 = |

t |

|

|

; |

d2 |

= |

|

|

|

t |

|

|

. |

(6.45) |

||

sin(π |

z1 ) |

sin(π |

z2 ) |

|||||||||||||

|

|

|

|

|

|

|

||||||||||

8. Визначити діаметр кіл вершин зубців зірочок |

|

|||||||||||||||

da =t(0,5 +ctg(π z1 )); |

da |

2 |

=t(0,5 +ctg(π z2 )). |

(6.46) |

||||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

9. Корисне навантаження ланцюга. |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

F = |

2T1 |

. |

|

|

|

|

(6.47) |

|||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

t |

|

d1 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

10. Розрахункове навантаження ланцюга. |

|

|

|

|

||||||||||||

|

|

|

|

F = Ft KE , |

|

|

|

|

(6.48) |

|||||||

де КЕ – коефіцієнт експлуатації (див. формулу 6.38). |

|

|||||||||||||||

11. Розрахунок ланцюга на стійкість проти спрацювання. |

|

|||||||||||||||

Стійкість ланцюга проти спрацювання оцінюють за умовою |

|

|||||||||||||||

|

|

|

|

pсп = |

Ft KE |

≤ pспadm , |

|

(6.49) |

||||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

Вd Km |

|

|

|

|

|

||||||

де Ft – корисне навантаження на ланцюг, Н; KE – коефіцієнт експлуатації; рспadm - допустимий тиск у шарнірі за умови стійкості проти спрацювання, МПа; В – довжина втулки, мм; d – діаметр валика, мм; Kт – коефіцієнт, що враховує число рядів ланцюга ( Kт = 1,0 – для однорядного, Kт = 1,7 – для дворядного, Kт = 2,5 – для трирядного).

Визначене значення рсп не повинно перевищувати допустиме рспadm .

Якщо ця умова не виконана, то необхідно перерахувати варіанти з ланцюгом більшого кроку або з дворядним ланцюгом.

12 Розрахунок пластин ланцюга на втому.

Стійкість пластин ланцюга проти втомного руйнування визначається за формулою

pвт = |

Ft K E |

≤ pвтadm , |

(6.50) |

|

|||

|

Вd Km |

|

|

73

Розділ 6 |

Пасові і ланцюгові передачі |

де KE – коефіцієнт експлуатації; |

рвтadm - допустимий тиск у шарнірі за умови |

|||

втомної міцності пластин. |

|

|

|

|

Допустимий тиск у шарнірах, що гарантує, для вибраного строку служ- |

||||

би ланцюга, втомну міцність пластин його ланок, |

|

|||

рвтadm |

= 270 |

K z Kh |

, |

(6.51) |

|

||||

|

|

Kω Kt |

|

|

деK z = 12 z1 - коефіцієнт, який враховує вплив на втомну міцність пластин числа зубців ведучої зірочки; Kh = 11 4 h - коефіцієнт, який враховує вплив

4 h - коефіцієнт, який враховує вплив

на втомну міцність пластин строку служби h, год; Kt = k t 25,4 - коефіцієнт,

25,4 - коефіцієнт,

який враховує вплив кроку ланцюга на втомну міцність пластин (показник кореня беруть: k=24 – для ланцюгів з кроком t<25,4 мм і k=6 - для ланцюгів

з кроком t>25,4 мм); Kω = 10 9 ω1 - коефіцієнт, який враховує вплив кутової швидкості ведучої зірочки на втомну міцність пластин.

13. Розрахунок ланцюга на міцність при дії максимального навантаження.

S = |

Fpн |

≥Smin , |

(6.52) |

|

Ft max |

||||

|

|

|

де Fрн – руйнівне навантаження, яке задається у стандарті; Ft max – максимальне короткочасно діюче навантаження; Smin =5 – запас міцності ланцюга.

Максимальне короткочасно діюче навантаження визначають з врахуванням коефіцієнта перевантаження Kn . Для тихохідних передач

Ft max =Kn Ft . |

|

14. Сила, яка діє на вали передачі |

|

R 1,15Ft . |

(6.53) |

74