- •1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПРИВОДИ

- •1.2 Огляд основних типів редукторів

- •Коефіцієнт корисної дії приводу

- •Таблиця 2.1- Значення ККД для механічних передач

- •Ланцюгова

- •Таблиця 2.2- Передаточні числа циліндричних зубчастих передач

- •(ГОСТ 2186-66)

- •Таблиця 2.3- Загальні передаточні числа двоступеневих редукторів

- •(ГОСТ 2186-66)

- •Таблиця 2.4- Передаточні числа конічних зубчастих передач

- •(ГОСТ 12289-76)

- •Таблиця 2.5- Передаточні числа черв’ячних передач (ГОСТ 2144-76)

- •Назва редуктора

- •Таблиця 2.7 - Рекомендовані значення u для різних типів редукторів

- •Тип передачі

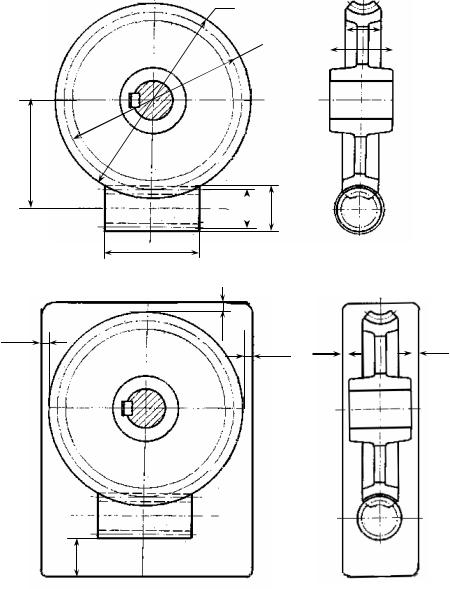

- •Схема редуктора

- •Значення uп

- •Двоступеневий

- •циліндричний

- •редуктор

- •Розгорнута схема

- •Двоступеневий

- •співвісний редуктор

- •Двоступеневий

- •співвісний редуктор з

- •внутрішнім

- •зачепленням

- •Швидкохідна ступінь

- •Циліндрично-

- •черв’ячний редуктор

- •Продовження таблиці 2.7

- •Циліндрично-черв’ячний

- •редуктор

- •Черв’ячно-циліндричний

- •редуктор

- •Одноступеневі:

- •Таблиця 3.2 - Рекомендовані поєднання матеріалів шестірні

- •Поверхневе гартування

- •Таблиця 3.5 – Значення показників степеня кривої втоми m

- •Таблиця 3.7 - Границі витривалості зубців при згині

- •Сталі

- •Таблиця 3.16 - Коефіцієнт форми зубців YF

- •Площа

- •Таблиця 7.1 – Визначення сил в зачепленні механічних передач

- •Вид передачі

- •Значення сили, Н

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Муфта

- •Радіальна

- •Вал – шестірня

- •Вал – колеса

- •Таблиця 8.1 – Розміри проточок для різьби під круглі гайки

- •Умови роботи підшипника

- •Поля допусків

- •Таблиця 8.6 - Пластичні мастильні матеріали

- •Таблиця 8.7 – Манжети гумові армовані

- •Таблиця 9.1 - Значення коефіцієнта режиму навантаження К

- •Машини

- •L, мм не більше

- •Твердість згідно з ГОСТ 263-75, ум., од. ............…………………………...... 50—65

- •Таблиця 9.7 – Розміри і параметри муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.7

- •Таблиця 9.8– Розміри (мм) пальців і втулок муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.15

- •Таблиця 9.18 – Розміри і параметри ланцюгової однорядної муфти

- •Таблиця 10.11 - Зубці і вінець зірочки в поперечному перерізі

- •Параметри

- •Орієнтовні значення, мм

- •Параметри

- •Орієнтовні значення, мм

- •Розміри елементів спряжень литих корпусів, мм

- •Розміри елементів фланців литих корпусів, мм

- •Розміри гнізд підшипників і кришок, що прикручуються, мм

- •Кріплення

- •Кріплення

- •Кріплення

- •Кришки врізні, мм

- •Таблиця 10.14 - Кришка оглядового вікна

- •Таблиця 10.17 Пробки для зливу масла

- •Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

- •Таблиця 10.38 - Види допусків

- •Найбільш раціонально розпочинати компонування цього редуктора з вхідного і вихідного валів. Після попереднього конструктивного оформлення підшипникових вузлів можна переходити до проміжного вала.

- •Параметри

- •Продовження таблиці 10.44

- •перетворимо нерівності (11.4), (11.5) в рівності і одержимо:

- •де Рвих – потужність на вихідному валі приводу, Вт.

- •Допустимі контактні напруження для шестірні і колеса

- •Еквівалентне число зубців шестерні і колеса

- •Допустимі контактні напруження для шестірні і колеса

- •2 ПРОЕКТУВАННЯ ПРИВОДУ

- •2.1. Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Допустимі контактні напруження для шестірні і колеса

- •2.4. Попередній розрахунок валів редуктора

- •Розрахункове значення кроку ланцюга

- •Розрахункова міжосьова відстань

- •Товщина фланців корпуса і кришки редуктора

- •Вихідний вал редуктора

- •4 ПРОЕКТУВАННЯ ПЕРЕДАЧІ

- •5.1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Література

- •Потуж-

- •Синхронна частота обертання, хв-1

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Таблиця B.1 - Ланцюги типу ПРА

- •Таблиця B.2 - Ланцюги типу ПР

- •Таблиця B.3 - Ланцюги типу 2ПР

- •Таблиця B.4 - Ланцюги типу 3ПР

- •Таблиця B.5 – Ланцюги типу 4ПР

- •Таблиця B.6 – Ланцюги типу ПВ і 2ПВ

- •Таблиця В.7 – Ланцюги типу ПРИ

- •Розміри, мм

- •Розрахункові параметри

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Легка серія діаметрів 2, серія ширин 0

- •Підшипник 315 ГОСТ 8338-75

- •Таблиця Г.2 - Кулькові підшипники радіальні дворядні сферичні

- •Легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Підшипник 1204 ГОСТ 5720 -75

- •Кульки

- •Особливо легка серія

- •Легка серія

- •Важка серія

- •Приклад умовного позначення підшипника за ГОСТ 831 -75 з умовним позначенням 46205:

- •Підшипник 46205 ГОСТ 831-75

- •Таблиця Г.4-Роликові підшипники радіальні з короткими циліндричними роликами

- •Розміри, мм

- •Надлегка серія

- •Особливо легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Важка серія

- •Підшипник 32315 ГОСТ 8328-75

- •Еквівалентне осьове навантаження

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Важка серія діаметрів 4

- •Підшипник 8210 ГОСТ' 6874-75

- •Розміри, мм

- •Надлегка серія діаметрів 9

- •Особливо легка серія діаметрів 1

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Середня широка серія діаметрів 6

- •Розміри, мм

- •Ролики

- •Розрахункові параметри

- •Підшипник 27312 ГОСТ 7260-81

- •Таблиця Д.15 – Шайби кінцеві (ГОСТ 14734-69)

- •Таблиця Д.16 – Шпильки з кінцем, що вгвинчується, довжиною

- •1d (ГОСТ 22032-76), 1,25d (ГОСТ 22034-76), 2d (ГОСТ 22038-76)

- •Таблиця Д.18 – Штифти конічні (ГОСТ 3129-70)

- •Таблиця Д.20-Збіги, проточки та фаски для метричної різьби ГОСТ 10549-80

- •Таблиця Д.23 – Кришки торцеві з отвором під манжетне ущільнення

- •(ГОСТ 18512-73)

- •Таблиця Д.26 – Кришки (торцеві та врізні) під регулювальні гвинти

- •Таблиця Д.27 – Стальні ущільнюючі шайби

Розділ 10 |

Конструювання деталей редуктора |

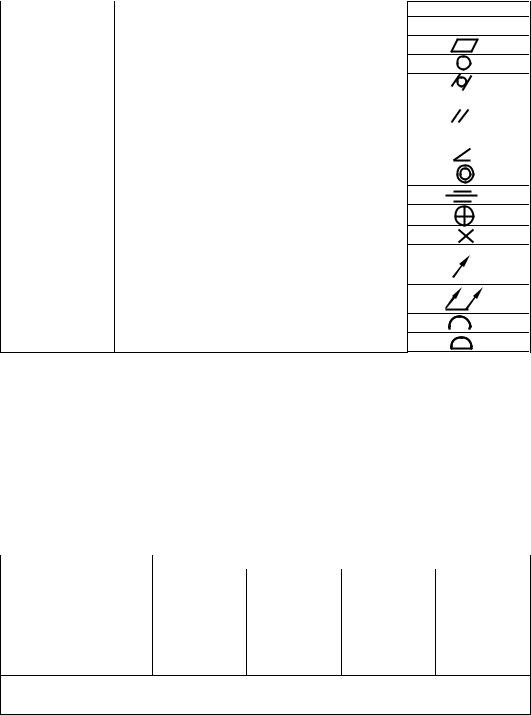

Таблиця 10.38 - Види допусків

Групи допусків |

Вид допуску |

Умовний знак |

||||

|

Допуск прямолінійності |

|

|

|

|

|

|

|

|

|

|

|

|

Допуск форми |

Допуск площинності |

|

|

|

|

|

Допуск круглості |

|

|

|

|

|

|

|

Допуск циліндричності |

|

|

|

|

|

|

Допуск профілю повздовжного перетину |

|

|

|

|

|

|

|

|

|

|

|

|

Допуски роз- |

Допуск паралельності |

|

|

|

|

|

міщення |

|

|

|

|

|

|

Допуск перпендикулярності |

|

|

|

|

|

|

|

Допуск нахилу |

|

|

Допуск співвісності |

|

|

|

|

|

Допуск симетричності |

|

|

Позиційний допуск |

|

|

|

|

|

Допуск перетину осей |

|

Сумарні допу- |

Допуск радіального биття |

|

ски форми і |

Допуск торцевого биття |

|

розміщення |

Допуск биття у заданому напрямку |

|

Допуск повного радіального биття |

||

|

||

|

Допуск повного торцевого биття |

|

|

Допуск форми заданого профілю |

|

|

Допуск форми заданої поверхні |

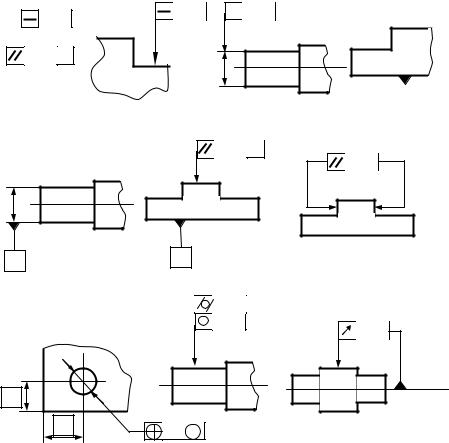

рамкою з прописною літерою, котра вписується у третю частину рамки з допуском (рис.10.38, е). Якщо елемент не є базовим, замість закресленого трикутника ставлять стрілку (рис.10.38, ж). Залежні допуски форми і розташування позначають літерою М (у колі) та вказують поруч із значенням допуску (рис.10.38, з). Якщо необхідно вказати для одного елемента два різних види допуску, рамки об'єднуються (рис.10.38, й}.

Якщо базою служить вісь центрових отворів, то поруч з позначенням базової осі роблять напис: «Вісь центрів» (рис.10.38, к). Якщо допуски форми і розташування поверхонь на кресленні не вказані, це означає, що ці допуски розташовані у межах поля допуску розміру.

Таблиця 10.39 – Допуски форми циліндричних поверхонь, мкм

Інтервал |

|

|

Квалітети |

|

|

розмірів, мм |

6 |

7 |

8 |

9 |

|

Більше 10 до 18 |

3 |

5 |

8 |

12 |

|

Більше 18 |

до 30 |

4 |

6 |

10 |

16 |

Більше 30 |

до 50 |

5 |

8 |

12 |

20 |

Більше 50 |

до 80 |

6 |

10 |

16 |

25 |

Більше 80 |

до 120 |

6 |

10 |

16 |

25 |

Більше 120 до 180 |

8 |

12 |

20 |

30 |

|

Більше 180 до 250 |

8 |

12 |

20 |

30 |

|

Примітка. Числові значення допуску повинні бути округлені в найближчу сторону до стандартних згідно з ГОСТ 24643-81 із ряду, мкм: 1; 1,2; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 30; 40; 50; 60.

213

Розділ 10 |

Конструювання деталей редуктора |

0,1 |

0,1 |

|

|

||

0,03 |

А |

|

|

|

|

|

|

|

а) |

б) |

в) |

г) |

А |

|

|

|

||||

0,03 |

А |

|

0,05 |

А |

|

А |

е) |

|

|

|

|

|

д) |

|

ж) |

|

|

0,01 |

|

|

|

|

|

|

|

|

0,004 |

|

|

|

Вісь |

15 |

|

|

центрів |

|

|

|

|

|

20 |

0,1 |

М |

|

|

||

|

|

|

і) |

|

з) |

|

к) |

|

|

|

|

|

|

Рисунок 10.38 – Позначення допусків форм та |

|

|

|

розташування поверхонь на кресленнях |

|

Таблиця 10.40 – Допуски паралельності та перпендикулярності, мкм ГОСТ 24643-81

Інтервал |

|

Степінь точності |

|

||

розмірів, мм |

|

|

|

|

|

6 |

7 |

8 |

9 |

||

Більше 16 |

до 25 |

6 |

10 |

16 |

25 |

Більше 25 |

до 40 |

8 |

12 |

20 |

30 |

Більше 40 |

до 63 |

10 |

16 |

25 |

40 |

Більше 63 |

до 100 |

12 |

20 |

30 |

50 |

Більше 100 до 160 |

16 |

25 |

40 |

60 |

|

Більше 160 до 250 |

20 |

30 |

50 |

80 |

|

Більше 250 до 400 |

25 |

40 |

60 |

100 |

|

214

Розділ 10 Конструювання деталей редуктора

Таблиця 10.41 – Допуски співвісності, мкм

|

|

Підшипники |

Зубчасті |

Черв’ячні |

Підшипники |

|

|

|

колеса |

Колеса |

|||

Інтервал розмірів, мм |

конічні |

кулькові радіальні |

||||

7-а і 8-а ступінь |

||||||

|

|

роликові |

і радіально-упорні |

|||

|

|

точності |

||||

|

|

|

25 |

|||

Більше 18 |

до 30 |

10 |

16 |

25 |

||

Більше 30 |

до 50 |

12 |

20 |

30 |

30 |

|

Більше 50 |

до 120 |

16 |

25 |

40 |

40 |

|

Більше 120 до 250 |

20 |

30 |

50 |

50 |

||

Більше 250 до 400 |

25 |

40 |

60 |

60 |

||

В табл. 10.39, 10.40 і 10.41 наведені рекомендації по визначенню допусків форми та розміщення поверхонь. Шорсткість робочої поверхні деталей

суттєво впливає на експлуатаційну характеристику (зносостійкість, контакт- |

||||

|

|

|

ну витривалість, міцність посадок |

|

|

|

|

з натягом, точність кінематичних |

|

|

|

|

пар та точність вимірів). Шорст- |

|

|

|

|

кість впливає на якість шару це- |

|

|

|

|

ментації, азотування, ціанування. |

|

а) |

б) |

в) |

Якість гальванічних, лакофарбо- |

|

вих та інших покриттів також за- |

||||

Рисунок 10.39 – Знаки, застосовувані |

||||

лежить від шорсткості поверхонь. |

||||

для позначення шорсткості поверхонь |

Для позначення шорсткості у |

|||

відповідності до ГОСТ 2789-73 застосовують один з трьох знаків (рис.10.39). Висота знака h дорівнює висоті розмірних чисел на кресленні, а висота H=(1,5...3)h. Знак на рис10.39, а використовують у випадку, коли вид обробки конструктор не встановлює.

Знак на рис.10,39, б застосовують для позначення шорсткості поверхні, яка має бути утворена видаленням шару матеріалу (свердлінням, точінням, фрезеруванням, шліфуванням, травленням та ін.).

Для позначення шорсткості поверхні, яка утворюється без видалення шару металу (литвом, штампуванням, прокатуванням і т. п.), застосовують знак (рис.10.39,в). Його застосовують для позначення поверхні не обробленої, тобто такої, що зберігається у стані поставки, наприклад, для поверхонь деталей із сортового матеріалу, прутків, листів, труб і т.п. Параметру Rа у машинобудуванні віддається перевага, він наводиться без символу, наприклад 3,2. Параметр Rz можна рекомендувати для позначення шорсткості несполучених оброблених поверхонь, і вказують із символом, наприклад Rz40.

Знак для позначення шорсткості поверхні має торкатися верхівкою або контуру поверхні деталі, або виносної лінії (по можливості ближче до виносної лінії), або полиці лінії виноски. Висота знака має розташовуватися нормально до цих ліній.

215

Розділ 10 |

Конструювання деталей редуктора |

|

|

б) |

|

а) |

|||

|

|

||

|

|

|

Рисунок 10.41 – Позначення шорсткості

При нестачі місця знаки шорсткості допускається розташовувати на розмірних лініях або їх продовженнях, а також розривати виносну лінію (рис.10.40). Якщо всі поверхні виробу мають одну й ту ж шорсткість, то на самому зображенні ніяких позначень не наносять, а у правому верхньому кутку вказують загальне значення шорсткості (рис.10.41, а). Розміри і тов-

щина ліній знака, винесеного у правий верхній куток, мають бути ≈у 1,5 рази більше, ніж у позначеннях, вказаних на зображенні.

б) в)

а)

г) |

д) |

е) |

ж |

з) |

Рисунок 10.42 – Позначення шорсткості поверхонь деталей

Якщо однаковою повинна бути шорсткість не всіх поверхонь деталі, а лише частини їх, то у правому верхньому кутку креслення вміщують позначення однакової шорсткості та умовне позначення (див. рис.10.41, б). Це означає, що всі поверхні, на зображенні котрих знак шорсткості не показаний, повинні мати шорсткість, вказану перед дужками. Позначення шорсткості робочих поверхонь зубів зубчастих коліс, евольвентних шліців, витків черв'яка і т. п., якщо на кресленні не наведений їх профіль, умовно наносять на лінії ділильної поверхні (рис.10.42, а).

216

Розділ 10 Конструювання деталей редуктора

Таблиця 10.42 - Шорсткості Ra для поверхонь деяких деталей

Вид поверхні |

Ra, мкм |

Торці заплечиків валів для базування: |

|

а) підшипників кочення класу точності 0 |

1,6 |

б) зубчастих, черв’ячних коліс при відношенні довжини отвору до діаметра |

1,6 |

l/d ≤ 0,8 |

3,2 |

в) зубчастих, черв’ячних коліс при відношенні довжини отвору до діаметра |

|

l/d > 0,8 |

|

Поверхні валів під металоармовані манжети |

0,4 |

Канавки, фаски, радіуси галтелей на валах |

6,3 |

Поверхні шпонкових пазів на валах: |

|

Робоча |

3,2 |

Неробоча |

6,3 |

Торці маточин зубчастих, черв’ячних коліс, що базуються по торці |

1,6 |

заплечиків валів, при відношенні довжини отвору до діаметра l/d ≤ 0,8; |

|

Торці маточин зубчастих, черв’ячних коліс, що базуються по торці |

3,2 |

заплечиків валів, при відношенні довжини отвору до діаметра l/d > 0,8 |

|

Торці маточин зубчастих, черв’ячних коліс, по яким базують підшипники |

|

кочення класів точності 0 |

1,6 |

Вільні (неробочі) торцеві поверхні зубчастих, черв’ячних коліс, фаски |

6,3 |

Профілі зубів зубчастих, черв’ячних коліс ступенів точності: |

0,4 |

6 |

|

7 |

0,8 |

8 |

1,6 |

9 |

3,2 |

Витки черв’яків ступенів точності: |

0,2 |

6 |

|

7 |

0,4 |

8 |

0,8 |

9 |

1,6 |

Поверхні виступів зубів коліс, витків черв’яків, зірочок ланцюгових передач |

6,3 |

Фаски і виточки на колесах |

6,3 |

Поверхні шпонкових пазів в отворах коліс: |

|

робочих |

1,6 |

неробочих |

3,2 |

Поверхні шліців на валах. |

|

Бокові поверхні: |

0,8 |

нерухомих з’єднань |

|

рухомих з’єднань. |

1,6 |

Циліндричні центрувальні поверхні |

0,8 |

Циліндричні не центрувальні поверхні |

3,2 |

Робочі поверхні шківів пасових передач |

3,2 |

Робоча поверхня зубів зірочок ланцюгових передач |

3,2 |

Різьбові отвори під болти, гвинти |

3,2 |

Отвори під болти, гвинти |

12,5 |

Опорні поверхні під головки болтів, гвинтів, гайок |

6,3 |

Площина розйому корпуса і кришки редуктора |

1,6 |

Опорні поверхні лап корпуса редуктора |

6,3 |

Торцеві поверхні отворів під підшипники корпуса і кришки редуктора |

3,2 |

217

Розділ 10 Конструювання деталей редуктора

Таблиця 10.43 – Шорсткості Ra для посадочних поверхонь отворів і валів

|

|

Отвір |

|

|

|

Вал |

|

Інтервали розмірів, мм |

|

|

|

Квалітети |

|

|

|

7 |

8 |

9 |

|

6,7 |

8 |

9 |

|

|

|

||||||

|

|

|

|

Ra, |

мкм |

|

|

Більше 18 до 50 |

0,8 |

1,6 |

3,2 |

|

0,8 |

0,8 |

1,6 |

Більше 50 до 120 |

1,6 |

1,6 |

3,2 |

|

1,6 |

3,2 |

3,2 |

Більше 120 до 500 |

1,6 |

3,2 |

3,2 |

|

1,6 |

3,2 |

3,2 |

Якщо шорсткість поверхонь різна на окремих ділянках, то ці ділянки розділюють суцільною тонкою лінією і позначають шорсткість на кожній ділянці (рис.10.42,б), виняток складає заштрихована ділянка (рис.10.42,в). Позначення шорсткості поверхні профілю різьби наносять відповідно до загальних правил, якщо наводиться зображення профілю (рис.10.42, г), або умовно на виносній лінії для вказівки про розмір різьби (рис.10.42, д, е, ж), на розмірній лінії або на її продовженні (рис.10.42, з).

Рекомендовані шорсткості посадочних поверхонь і поверхонь деяких деталей наведені в табл.10.42 і 10.43 .

10.9 Розробка компонувального креслення редуктора і приводу

Роль компонування в процесі проектування. Розміри валів і підши-

пників значною мірою визначаються компонувальними розмірами зубчастих і черв'ячних передач, взаємним розташуванням агрегатів приводу, заданими габаритними розмірами привода. Тому після розрахунку передач і встанов-

|

лення розмірів їхніх основних де- |

||||

|

талей (діаметрів і ширини зубчас- |

||||

|

тих коліс, шківів, зірочок, між- |

||||

|

осьових |

відстаней) |

приступають |

||

|

до складання |

компонувальних |

|||

|

креслень вузлів, агрегатів і всього |

||||

|

приводу. |

|

|

приводу ви- |

|

|

Компонування |

||||

|

значається його |

призначенням, |

|||

|

пропонованими до нього вимога- |

||||

|

ми, залежить від компонування |

||||

|

окремих агрегатів. |

компонуваль- |

|||

|

На |

першому |

|||

|

ному кресленні приводу перевіря- |

||||

|

ється можливість його компону- |

||||

|

вання, за заданою схемою. Якщо |

||||

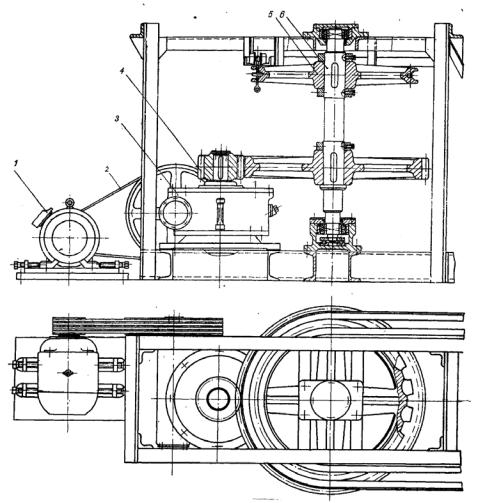

Рисунок 10.43 – Привід лебідки: |

за якимись причинами розмістити |

||||

агрегати приводу неможливо, по- |

|||||

1 – барабан; 2 – електродвигун; 3 – муфта; |

трібно змінити їх параметри або |

||||

4 – гальмо; 5 – редуктор. |

|||||

розташування. Наприклад, за за- |

|||||

|

|||||

|

даною схемою |

лебідки двигун і |

|||

барабан, з'єднані через редуктор, які розміщені з однієї сторони редуктора (рис.10.43), що робить привод більш компактним. При такому компонуванні

218

Розділ 10 |

Конструювання деталей редуктора |

міжосьова відстань редуктора лімітується розмірами барабана й електродвигуна з гальмом. У противному випадку для збереження заданого розташування агрегатів необхідно збільшити міжосьову відстань редуктора, змінивши розбивку передаточного числа між ступінями, чи прийняти менші зна-

чення ψва, чи зменшити габарит двигуна, застосувавши двигун з більшою частотою обертання, одночасно збільшивши відповідним чином передаточне число редуктора, або, нарешті, здійснити всі зазначені міри.

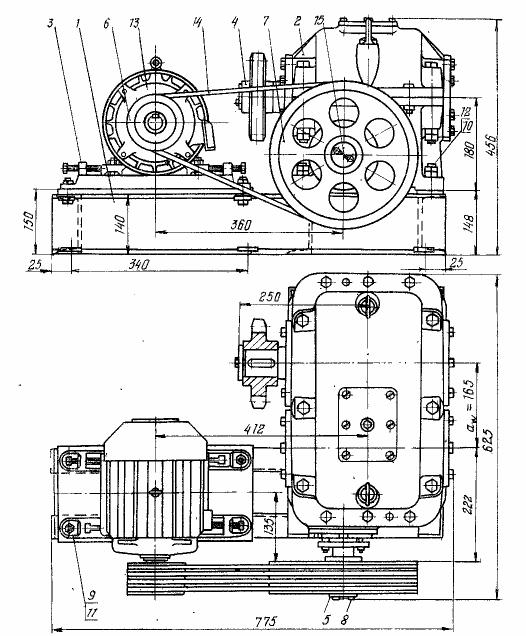

Рисунок 10.44 – Привід ланцюгового конвеєра:

1 – електродвигун; 2 – пасова передача; 3 – редуктор; 4 – зубчаста передача; 5 – зірочка; 6 – вал.

Привід ланцюгового конвеєра містить черв'ячний редуктор і відкриту зубчасту циліндричну передачу (рис.10.44). Міжосьова відстань зубчастої передачі повинна бути такою, щоб можна було розмістити поруч з черв'ячним редуктором корпус підшипника вала більшого колеса зубчастої пари.

219

Розділ 10 |

Конструювання деталей редуктора |

Якщо ця умова не буде виконана, з'явиться необхідність змінити розбивку передаточного числа, збільшивши міжосьову відстань зубчастої пари, що приведе до невиправданого росту габаритних розмірів і маси приводу. Висота установки черв'ячного редуктора повинна бути така, щоб забезпечувалося розміщення більшого шківа пасової передачі і т.д.

Перший варіант компонування редуктора і всього приводу складається на підставі даних розрахунку зубчастих і черв'ячних передач. Потім по мірі розрахунків деталей і вибору їхніх конструктивних форм перше компонування уточнюється, що у свою чергу є підставою для уточнення розрахункових схем деталей, наприклад, розташування опор валів, уточнення навантажень і внесення виправлень у раніше виконані розрахунки.

Таким чином, розрахунки деталей і уточнення компонувального креслення ведуться паралельно. Розрахунки повинні лише небагато випереджати креслення. Прагнення зробити максимум розрахунків, а тільки потім приступити до уточнення компонування неминуче веде до додаткових виправлень, перерахувань і ускладнення роботи. Необхідно вчасно перервати розрахунки і перенести отримані результати на ескізне компонувальне креслення. Від старанності і якості виконання компонування залежить успішний хід і результат проектування. Тому складання компонувальних креслень - найважливіший етап курсового проекту. На компонувальне креслення можна також наносити номери відповідних стандартів, згідно яких вибираються деталі, матеріал, посадки, шорсткість. Згодом це значно полегшить роботу над кресленнями.

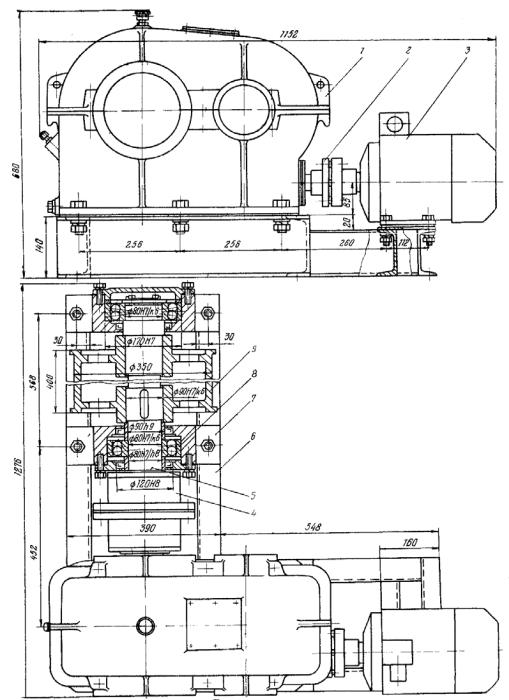

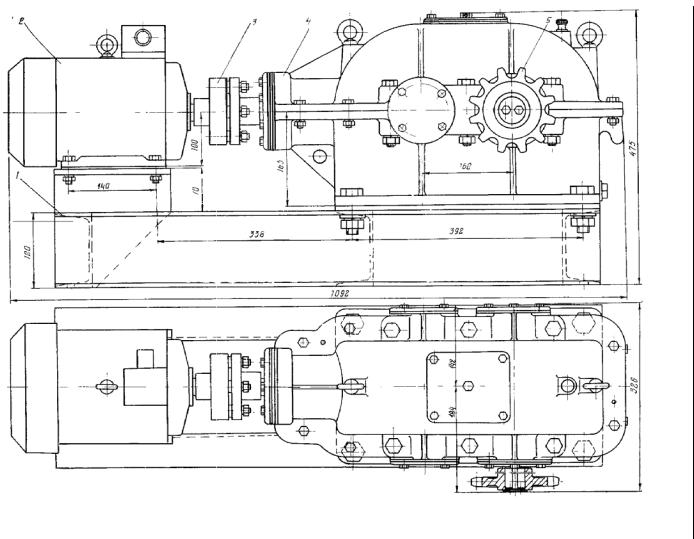

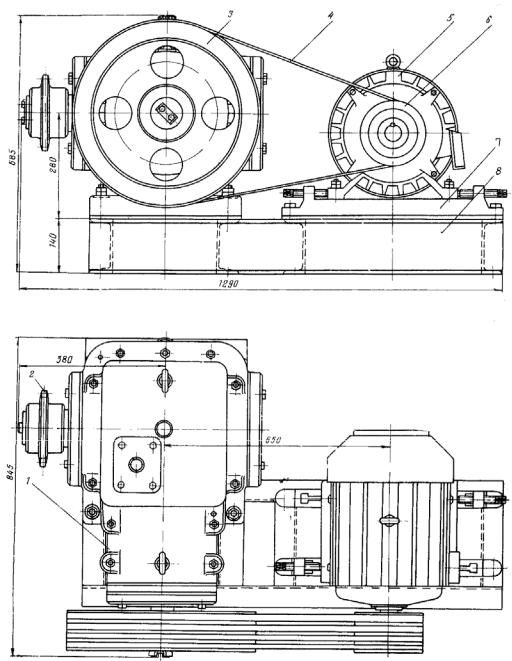

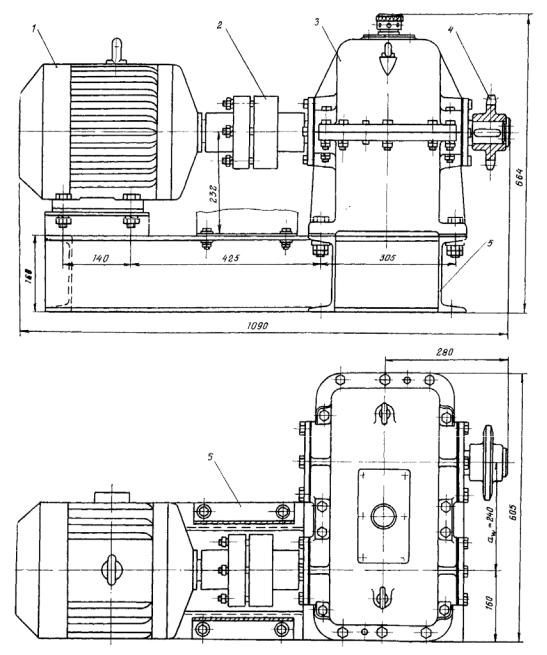

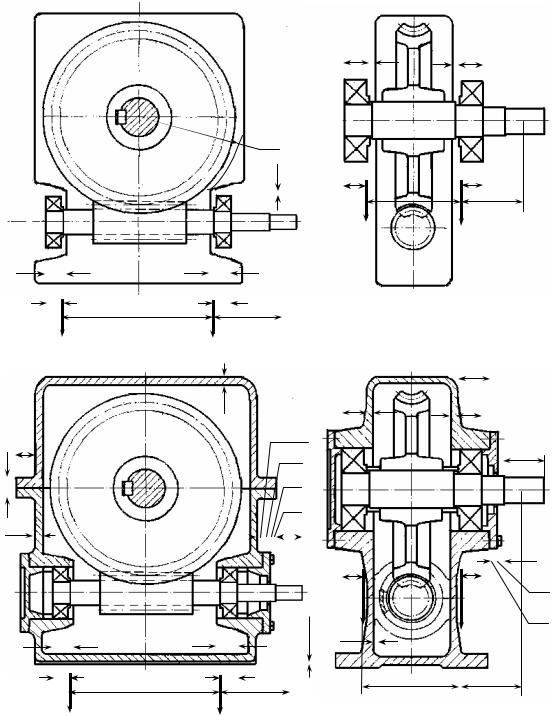

Деякі конструкції приводів наведені на рис.10.45 …10.52 . При компонуванні агрегатів приводу найбільш складною і трудомісткою є компонування зубчастих і черв’ячних редукторів.

Компонування зубчастих і черв’ячних одноступеневих редукторів.

Основні етапи компонування редукторів: конструювання валів і їх з’єднання з посадженими деталями; вибір підшипників кочення і конструювання підшипникових вузлів; визначення розмірів корпуса; оформлення компонувального креслення; вибір допоміжних деталей і елементів (шпонки, шліци, болти, штифти); визначення місць прикладення реакцій опор валів.

Загальні принципи компонування валів і підшипникових вузлів одинакові для всіх редукторів. Тому більш детально зупинимось на компонуванні найбільш розповсюджених циліндричному, конічному і черв’ячному редукторах. Для решти редукторів вкажемо лише основні відмінності при компонуванні. Розміри для виконання компонувального креслення наведені в табл.10.44.

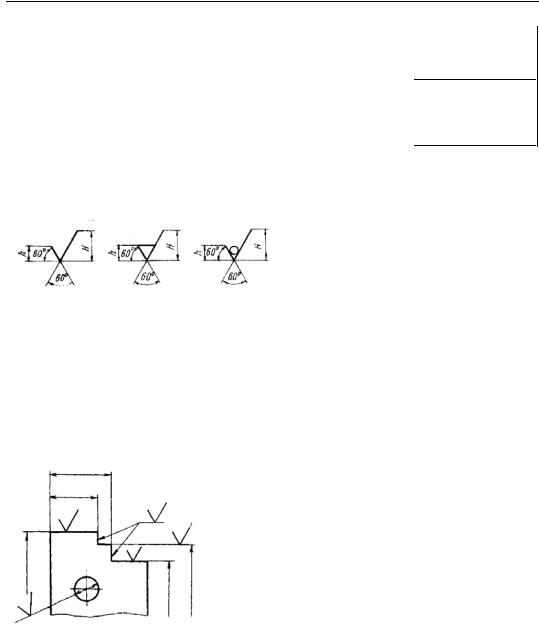

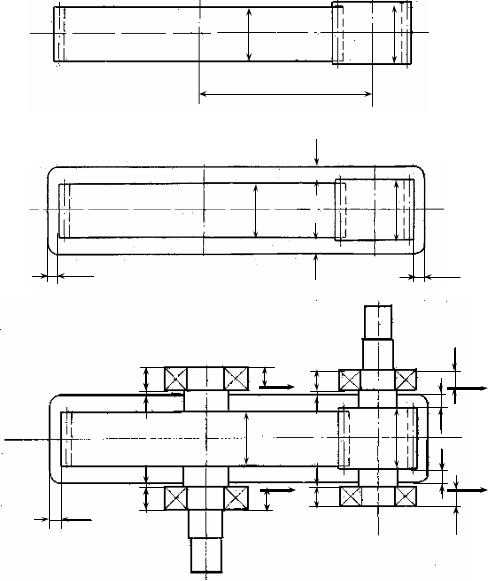

Циліндричний одноступеневий редуктор. Компонувальне креслення виконується в двох проекціях – розріз по осям валів при знятій кришці і розріз по осі редуктора на міліметровому папері. Бажано компонувальне крес-

лення виконувати в масштабі М 1:1.

Спочатку компонується розріз по осях валів при знятій кришці. В нижній частині листа проводиться горизонтальна осьова лінія, потім дві вертикальних лінії – осі валів на відстані аw одна від другої. Викреслюється спрощено шестірня і колесо у вигляді прямокутників. Якщо маточина колеса по довжині більша від ширини зубчастого вінця, викреслюється зубчасте колесо разом з маточиною (рис.10.53 а).

220

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.45 – Привід конвеєра:

1 – рама; 2 – редуктор черв’ячно-циліндричний; 3 – полозки; 4 – зірочка; 5 – шайба; 6 – шків ведучий; 7 – шків ведений; 8 – гвинт; 9, 10 – гайки; 11, 12 – болти;

13 – електродвигун; 14 – пас клиновий; 15 – дріт стопорний

221

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.46 – Привід ланцюгового конвеєра:

1 – електродвигун; 2 – відкрита циліндрична передача; 3 – опора; 4 – черв’ячний редуктор; 5 – рама; 6 – зірочка; 7 – муфта.

222

Розділ 10 |

Конструювання деталей редуктора |

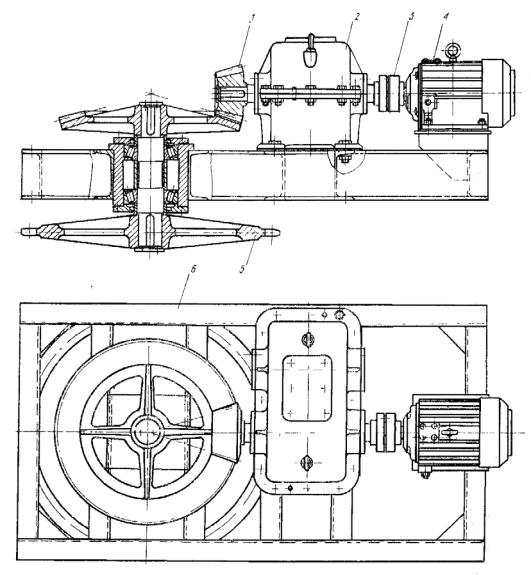

Рисунок 10.47 – Привід підвісного конвеєра:

1 – відкрита конічна передача; 2 – редуктор циліндричний зубчастий співвісний; 3 – муфта; 4 – електродвигун; 5 – зірочка; 6 - рама

Окреслюється внутрішня стінка корпуса: а) зазор між торцем шестірні і внутрішньою стінкою корпуса приймається рівним е1; якщо маточина колеса по довжині більша від ширини зубчастого вінця, відстань е1 відкладається від торця маточини; б) зазор від кіл вершин зубів колеса до внутрішньої стінки корпуса приймається рівним b.

223

224

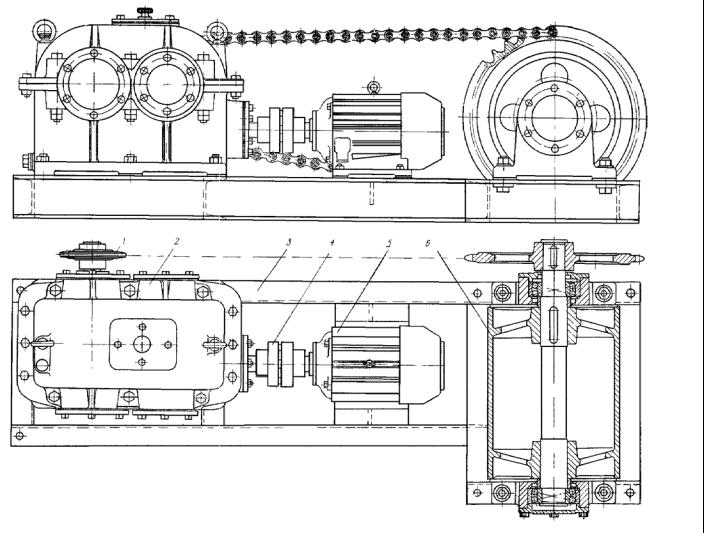

Рисунок 10.48 – Привід стрічкового конвеєра:

1 – ланцюгова передача; 2 – редуктор черв’ячно-циліндричний; 3 – рама; 4 – муфта; 5 – електродвигун; 6 - барабан

10 Розділ

редуктора деталей Конструювання

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.49 – Привід стрічкового конвеєра:

1 – черв’ячно-циліндричний редуктор; 2 – муфта; 3 – електродвигун; 4 – муфта; 5 – вал;

6 – рама; 7 – корпус підшипника;

8 – підшипник; 9 - барабан

225

226

Рисунок 10.50 – Привід ланцюгового конвеєра:

1 – рама; 2 – електродвигун; 3 – муфта; 4 – редуктор конічноциліндричний; 5 - зірочка

10 Розділ

редуктора деталей Конструювання

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.51 – Зубчасто-ремінний привід:

1 – редуктор конічний; 2 – зірочка; 3 – шків ведений; 4 – пас клиновий; 5 – електродвигун; 6 – шків ведучий; 7 – полозки; 8 - рама

227

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.52 – Привід транспортера:

1 – електродвигун; 2 – муфта; 3 – редуктор циліндричний; 4 – зірочка; 5 – рама; 6 - огорожа

228

Розділ 10 |

Конструювання деталей редуктора |

в) зазор від кіл вершин зубців шестірні до внутрішньої стінки корпуса приймається рівним b; в подальшому цей розмір уточнюється. Якщо діаметр кіл вершин зубців шестірні виявиться меншим від діаметра зовнішнього кільця підшипника, то відстань b відкладається від зовнішнього кільця підши-

пника (рис.10.53,б).

Викреслюються вали за розмірами визначеними згідно розділу 3. За рекомендаціями розділу 8 вибирається вид опор валів. По діаметру шийок валів вибирається типорозмір підшипника кочення згідно додатку Г. Вирішується питання про змащування підшипників: рідинне чи пластичним змащувальним матеріалом. Враховуючи вище прийняті рішення відкладаємо відстань від внутрішньої стінки корпуса редуктора до торця підшипника е і викреслюються підшипники з внутрішнім діаметром d, зовнішнім діаметром D та шириною В. Реакція опор радіальних підшипників прикладається посередині підшипника. При використанні радіально-упорних підшипників визначається зміщення реакції опор а (рис.10.53, в).

Викреслюється фланець корпуса редуктора шириною lф, під фланець кришки підшипника виконується прилив шириною 2…3 мм. Викреслюються

кришки підшипника з товщиною фланця |

1 і кріплення кришки з висотою |

|

головки кріпильного болта |

2. Відстань від головки болта до упорного бур- |

|

тика посадочної поверхні |

під відкриту |

передачу приймається рівною |

3=5…10 мм. Уточнюються довжини ступіней валів попередньо визначених згідно розділу 7. Довжини вихідних кінців валів мають бути узгоджені з конструкцією приводу. Якщо крутний момент передається за допомогою муфти, то довжина вихідного кінця вала рівна довжині півмуфти. Якщо крутний момент передається за допомогою відкритої передачі (зубчастої циліндричної, зубчастої конічної, пасової, ланцюгової), то довжина вихідного кінця вала рівна довжині маточини шестірні (шківа, зірочки) відкритої передачі. При наявності відкритої передачі у приводі, викреслюється шестірня (шків, зірочка) і визначається точка прикладання сили на кінці вала.

Вимірюванням визначається відстань між реакціями опор на ведучому валу l1, відстань між реакціями опор на веденому валу l2, відстані від реакції опори до сили від відкритої передачі l3, l4.

Викреслюється друга проекція компонування редуктора (рис.10.53,г).

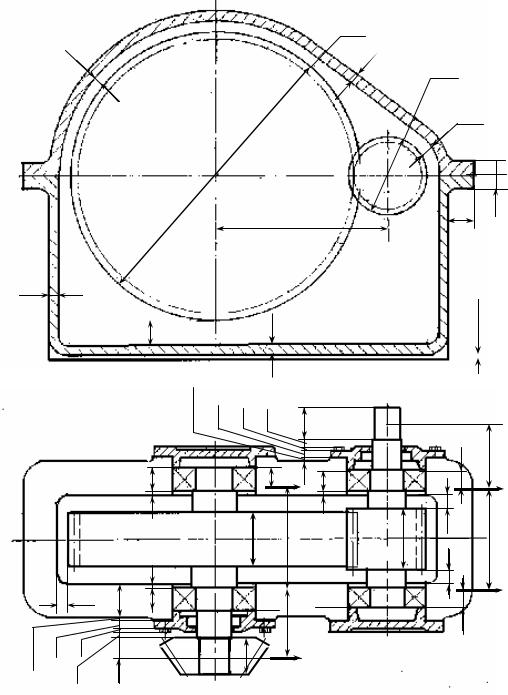

Конічний одноступеневий редуктор. Спочатку компонується розріз по осям валів при знятій кришці. В нижній частині листа проводиться горизонтальна осьова лінія – вісь ведучого вала; потім вертикальну лінію – вісь ве-

деного вала. З точки перетину осей валів під кутом δ1 проводяться лінії ділильних конусів і відкладається на них відрізок Re – зовнішньої конусної відстані. Викреслюється шестірня і зубчасте колесо в зачепленні. Маточину колеса переважно виконують несиметричною відносно диска, щоб зменшити відстань між опорами веденого вала (рис.10.54,а).

Окреслюється внутрішня стінка корпуса:

а) зазор між торцем шестірні і внутрішньою стінкою корпуса приймається рівним е1;

б) зазор між торцем маточини колеса і внутрішньою стінкою корпуса приймається рівним е1;

229

Розділ 10 |

Конструювання деталей редуктора |

b

к |

ш |

|

b |

||

b |

aw

a)

|

1 |

|

|

|

||

|

е |

|||||

к |

|

|

|

|

|

ш |

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

b |

|

|

|

|

|

b |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||

б) |

е |

|||||

|

|

|

|

|

|

|

b

b

1 |

1 |

i3 |

а |

i1 |

|

В |

а |

R |

В |

R |

|

е |

|

|

е |

|

|

е1

к |

|

|

ш |

е1 |

b |

|

|

b |

|

е |

|

|

е |

i2 |

|

|

R |

||

В |

а |

R |

В |

а |

1 |

1 |

i4 |

|

|

в)

Рисунок 10.53 – Компонувальне креслення одноступеневого циліндричного редуктора

230

Розділ 10 |

Конструювання деталей редуктора |

da2

b |

|

δ1 |

da1

b

S1

aw K

δ

S

|

δ |

h=0,4δ |

|

|

|||

|

|

|

|||||

b |

|||||||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2…3мм |

1 |

2 |

3 |

l |

|

|

|

|

|

6 |

|

1 |

|

|

1 |

i3 |

В |

В |

|

|

а |

R |

|

е |

|

|

|

|

е |

|

3 |

|

l |

|

i1 |

а |

R |

е1

|

|

|

|

к |

|

l |

|

|

|

|

b |

|

|

|

|

|

|

|

|

2 |

|

|

е |

|

|

||

b |

ф |

1 |

|

|

1 |

i4 |

|

l |

В |

а |

R |

||

|

|

|

||||

|

|

|

|

|

|

|

2…3мм |

1 |

2 |

l |

l |

i5 |

|

|

|

|

4 |

|

|

|

|

7 |

|

|

|

|

3 |

|

|

R |

В е

В е bш

bш

е1 |

1 |

l |

а |

i2 |

|

R |

г)

Рисунок 10.53 (продовження) – Компонувальне креслення одноступеневого циліндричного редуктора

231

Розділ 10 |

Конструювання деталей редуктора |

в) зазор від кіл вершин зубців колеса до внутрішньої стінки корпуса приймається рівним b;

г) симетрично осі шестірні викреслюється ще одна внутрішня стінка корпуса редуктора (рис.10.54,б).

Викреслюються вали за розмірами визначеними згідно з розділом 4. За рекомендаціями розділу 8 вибирається вид опор валів. По діаметру посадочних діаметрів валів вибирається типорозмір підшипника кочення згідно з додатком Г. Вирішується питання про змащування підшипників: рідинне чи пластичним змащувальним матеріалом.

При конструюванні опор ведучого вала відкладається зазор між внут-

рішньою стінкою редуктора і торцем підшипника е, який рівний товщині δ2 упорного бурта стакана, в якому розміщуються підшипникові опори. Від-

стань між підшипниками приймається рівною l′. Викреслюються підшипники з внутрішнім діаметром d, зовнішнім діаметром D та шириною В (або Т). Визначається зміщення реакції опор а радіально-упорних підшипників.

При конструюванні опор веденого вала відкладається зазор між внутрішньою стінкою редуктора і торцем підшипника е і викреслюються підшипники з внутрішнім діаметром d, зовнішнім діаметром D та шириною В(або Т). Визначається зміщення реакції опор а радіально-упорних підшип-

ників (рис.10.54, в).

На ведучому валу відкладається відстань від зовнішнього торця під-

шипника до зовнішньої поверхні фланця стакана δ7. Викреслюється фланець |

|||

стакана товщиною δ3, кришки підшипника з товщиною фланця |

1 і кріплен- |

||

ня кришки з висотою головки болта кріплення |

2. Відстань від головки бол- |

||

та до упорного буртика посадочної поверхні під відкриту передачу прийма- |

|||

ється рівною |

3 = 5…10 мм. |

|

|

Викреслюється фланець корпуса редуктора шириною lф, під фланець |

|||

кришки підшипника виконується прилив шириною 2…3 мм. На веденому |

|||

валу викреслюються кришки підшипника з товщиною фланця |

1 і кріплення |

||

кришки з висотою головки болта кріплення |

2. Відстань від головки болта |

||

до упорного буртика посадочної поверхні під відкриту передачу приймаєть- |

|||

ся рівною 3 = 5…10 мм. Уточнюються довжини ступенів валів попередньо |

|||

визначених згідно розділу 7. Довжини вихідних кінців валів мають бути узгоджені з конструкцією привода. Якщо крутний момент передається за допомогою муфти, то довжина вихідного кінця вала рівна довжині півмуфти. Якщо крутний момент передається за допомогою відкритої передачі (зубчастої циліндричної, зубчастої конічної, пасової, ланцюгової), то довжина вихідного кінця вала рівна довжині маточини шестірні (шківа, зірочки) відкритої передачі. При наявності відкритої передачі в приводі викреслюється шестірня (шків, зірочка) і визначається місце прикладення сили від відкритої передачі.

Вимірюванням визначається відстань від місця прикладення сил в зачепленні до реакції опори на ведучому валу f1, відстань між реакціями опор ведучого вала с1, відстань від місця прикладення сил в зачепленні до реакції ближчої опори на веденому валу f2, відстань від місця прикладення сил в зачепленні до реакції дальшої опори на ведучому валу с2, відстані від реакції опори до сили від відкритої передачі l3, l4 (рис.10.54, г).

232

Розділ 10 |

Конструювання деталей редуктора |

δ1

bш

|

|

|

к |

|||||||

|

|

|

b |

|||||||

|

|

|

а) |

|||||||

|

|

|

δ1 |

|||||||

|

|

bш |

к |

|

|

|

b |

|||

|

|

|

||||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

е1 |

|

|

b |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

е |

||||||

б)

Т |

|

l′ |

|

Т |

|

|

е |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

1 |

i4 |

||

Т |

|

а |

R |

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

||

δ1 |

|

|

|

|

bш |

|

к |

|

|

|

|

|

|

|

|

|

|

b |

|

c2

b

аа

Ri1 |

Ri2 е1 |

е |

|

|

|

|

|

|

f |

||||

|

|

|

|

|

1 |

|

|

2 |

|||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

1 |

|

|

|

|

е |

1 |

|

i3 |

|||

Т |

|

|

|

а |

R |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

c1 |

f1 |

в) |

|

|

Рисунок 10.54 – Конструювання одноступеневого конічного редуктора

233

Розділ 10 |

|

|

|

|

|

|

|

Конструювання деталей редуктора |

||||

|

|

|

|

|

|

|

|

|

dae2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|

|

δ5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

4 |

|

|

|

|

|

|

|

|

S |

|

|

|

δ |

|

|

|

|

ae1 |

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K |

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h=0,4δ |

|

|

|

δ6 |

|

|

|

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

2 |

1 |

δ3 |

|

|

|

|

|

|

|

|

|

l6 |

|

|

|

|

|

|

1 |

|

1 |

i4 |

|

|

|

|

|

|

|

|

|

Т |

|

а R |

|

|

|

|

|

Т |

l′ |

|

Т |

е |

е |

|

|

|

lф |

|

|

|

|

|

|

|

|

δ1 |

|

|

|

c |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

bш |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|

а |

|

|

а |

|

е |

|

|

|

|

2 |

|

|

|

|

|

е1 |

|

|

|

|

|

f |

|

|

|

Ri1 |

|

|

f1 |

|

1 |

|

|

|

|

|

|

|

Ri2 |

|

|

|

|

|

|

||||

|

|

|

2…3мм |

1 |

е |

1 |

i3 |

|

|

|||

|

δ7 |

|

c1 |

|

|

Т |

|

а |

R |

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

l3 |

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

1 |

|

|

l |

|

|

|

|

|

|

|

|

|

2 |

3 |

|

|

|

г) |

|

|

|

|

|

Рисунок 10. 54 (продовження) – Конструювання одноступеневого |

|

|

|||||||||

|

|

|

|

|

|

конічного редуктора |

|

|

|

|

||

234

Розділ 10 |

Конструювання деталей редуктора |

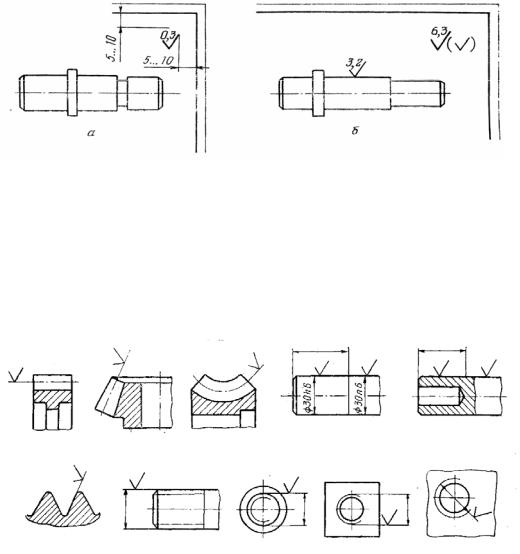

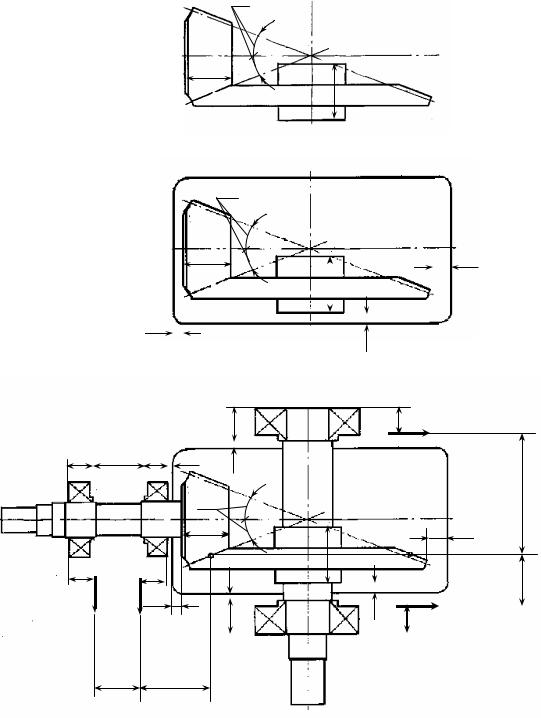

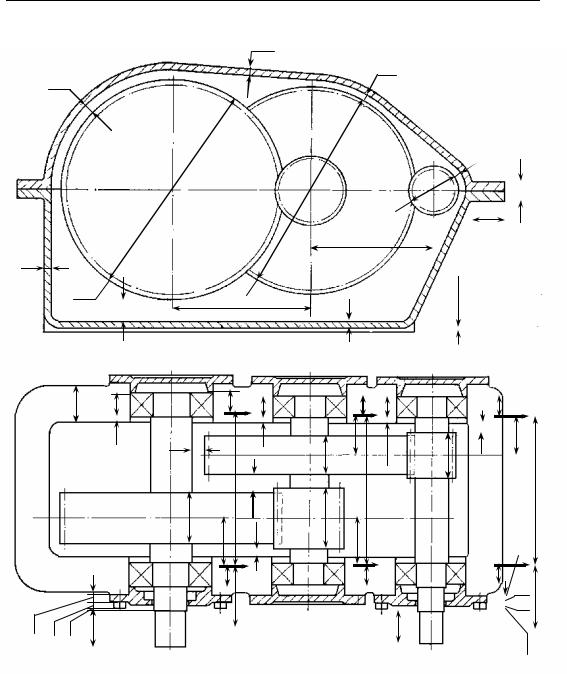

Черв’ячний одноступеневий редуктор. Посередині листа паралельно його довгій стороні проводиться осьова лінія; друга осьова лінія, паралельна першій, проводиться на відстані аw. Потім проводяться дві вертикальні осьові лінії, одну для головного виду, другу для виду збоку.

Викреслюється у двох проекціях черв’як і черв’ячне колесо, причому останнє викреслюється з маточиною (рис.10.55,а).

Окреслюється внутрішня стінка корпуса:

а) зазор між торцем маточини черв’ячного колеса і внутрішньою стінкою корпуса приймається рівним е1;

б) зазор від кіл вершин зубців черв’ячного колеса до внутрішньої стінки корпуса приймається рівним b;

в) відстань від осі черв’яка до дна картера редуктора приймається рівною

Н1 (рис.10.55,б).

Викреслюються вали за розмірами визначеними згідно з розділом 7. За рекомендаціями розділу 8 вибирається вид опор валів. По діаметру посадочних діаметрів валів вибирається типорозмір підшипника кочення згідно додатку Г. Вирішується питання про змащування підшипників: рідинне чи пластичним змащувальним матеріалом.

Місце розміщення підшипників черв’яка визначають наступним чином. З центра колеса радіусом r1 = 0,5dам2+b проводять дугу. Проводять лінію, яка обмежує зовнішній діаметр підшипника D або стакана. Відступивши від цієї лінії на віддаль n = 0,15D, проводять лінію паралельну осі черв’яка до перетину з дугою радіуса r1 і отримують торець бобишки корпуса для установки підшипника. Радіальну товщину бобишки рекомендовано збільшити на 5 мм. Відкладається зазор між торцем бобишки корпуса і підшипником рівним е. Викреслюються підшипники з внутрішнім діаметром d, зовнішнім діаметром D та шириною В (або Т). Якщо зовнішній діаметр черв’яка більший від зовнішнього діаметра підшипника D, то підшипники черв’яка розміщують в стаканах. Товщину стінки стакана вибирають такою, щоб зовнішній діаметр стакана був більшим від діаметра черв’яка на 2…4мм, тобто щоб черв’як можна було демонтувати через гнізда стаканів. Визначається зміщення реакції опор а радіально-упорних підшипників.

При конструюванні опор веденого вала відкладається зазор між внутрішньою стінкою редуктора і торцем підшипника е і викреслюються підшипники з внутрішнім діаметром d, зовнішнім діаметром D та шириною В(або Т). Визначається зміщення реакції опор а радіально-упорних підшип-

ників (рис.10.53, в).

Викреслюються стінки кришки корпуса редуктора товщиною δ1 і стін-

ки корпуса редуктора товщиною δ. Фланці кришки корпуса і корпуса редуктора викреслюються шириною К і товщиною S1 і S відповідно. Під фланець кришки підшипника черв’яка виконується прилив шириною 2…5 мм. Ви-

креслюються кришки підшипника з товщиною фланця 1 і кріплення криш-

ки з висотою головки болта кріплення |

2. Відстань від головки болта до |

упорного буртика посадочної поверхні під відкриту передачу приймається |

|

рівною 3 = 5…10 мм. Між кришкою підшипника і підшипником встанов- |

|

люється розпірна втулка. Уточнюється розміщення стінки редуктора: на виді збоку відстань від зовнішньої обойми підшипника до внутрішньої редуктора

235

Розділ 10 |

Конструювання деталей редуктора |

має бути рівна К3. Уточнюються довжини ступенів валів попередньо визначених згідно розділу 6.3.

dам2

b2

d2 |

|

|

|

|

|

|

|

|

|

lст |

|||

|

|

|

||||

|

||||||

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aw

1 |

a1 |

d |

d |

b1 |

а) |

|

b

b

b |

е1 |

|

|

|

е1 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

H1

б)

Рисунок 10. 55– Конструювання одноступеневого черв’ячного редуктора

236

Розділ 10 |

Конструювання деталей редуктора |

|||||||

|

|

T |

|

e |

e |

T |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

r1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

a1 |

|

|

|

a1 |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l2 |

|

|

|

|

|

l4 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ri4 |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ri3 |

|

||||||||||||

|

|

|

|

|

|

|

|

T |

|

|

|

e |

e |

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

a |

|

|

l1 |

|

|

|

a |

|

|

|

l3 |

|

|

|

|

|

|

|

|

|

в) |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Ri2 |

|

|

|

|

Ri1 |

|

|

|

|

|

|

|

|

|

T e |

|

|

|

К |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e |

|

T |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2…5 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

1 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

S |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l5 |

|

|

|

|

|

a1 |

|

|

|

a1 |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h=0,4δ |

Ri4 |

|

|

|

|

|

Ri3 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

T |

|

|

e |

e |

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

К3 |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l2 |

|

|

|

|

|

l4 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

l1 |

|

|

|

|

|

|

|

l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Ri2 |

|

|

|

|

|

|

Ri1 |

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

l6

3

2

1

Рисунок 10.55 (продовження) – Конструювання одноступеневого черв’ячного редуктора

237

Розділ 10 |

Конструювання деталей редуктора |

Вимірюванням визначається відстань між реакціями опор на ведучому валу l1, відстань від реакції опори до сили від відкритої передачі l3.

При конструюванні опор на валу черв’ячного колеса викреслюються кришки підшипника з товщиною фланця 1 і кріплення кришки з висотою головки болта кріплення 2. Відстань від головки болта до упорного буртика

посадочної поверхні під відкриту передачу приймається рівною 3 = 5…10 мм. Між кришкою підшипника і підшипником встановлюється розпірна втулка. Уточнюються довжини ступенів валів попередньо визначених згідно розділу 7.

Вимірюванням визначається відстань між реакціями опор на веденому валу l2, відстань від реакції опори до сили від відкритої передачі l4.

Довжини вихідних кінців валів мають бути узгоджені з конструкцією приводу. Якщо крутний момент передається з допомогою муфти, то довжина вихідного кінця вала рівна довжині півмуфти. Якщо крутний момент передається з допомогою відкритої передачі (зубчастої циліндричної, зубчастої конічної, пасової, ланцюгової), то довжина вихідного кінця вала рівна довжині маточини шестірні (шківа, зірочки) відкритої передачі. При наявності відкритої передачі в приводі викреслюється шестірня (шків, зірочка) і визначається місце прикладення сили від відкритої передачі.

Якщо черв’як виконаний з плаваючою опорою, тобто в якості підшипників використані кульковий радіальний і здвоєний радіально-упорний, то останній розміщується в стакані і навантаження від осьової сили сприймає один з рядів здвоєного радіально-упорного підшипника в залежності від напрямку обертання вала черв’яка і напрямку осьової сили.

Деякі конструкції одноступеневих редукторів наведені на рис.10.60…10.68.

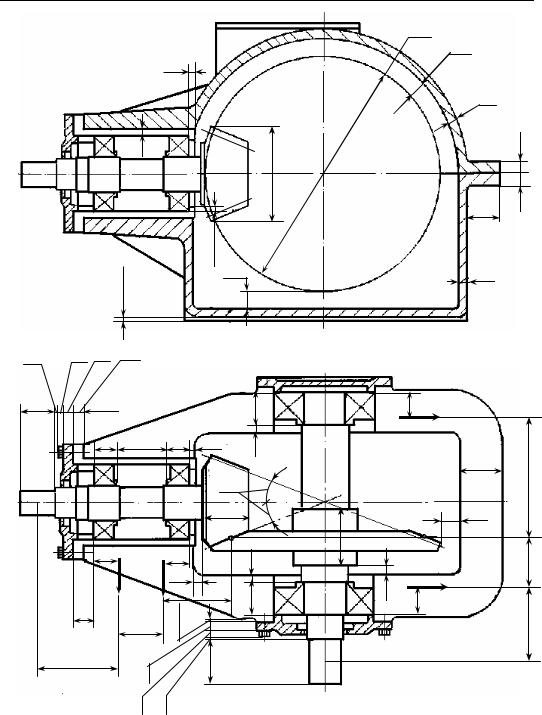

Особливості компонування деяких типів редукторів. Циліндричний двоступеневий редуктор за розгорнутою схемою. Компонувальне креслення виконується в двох проекціях – розріз по осям валів при знятій кришці і розріз по осі редуктора на міліметровому папері. Розміри для виконання компонувального креслення наведені в табл.10.44 . Бажано компонувальне кре-

слення виконувати в масштабі М 1:1.

Спочатку компонується розріз по осям валів при знятій кришці. В нижній частині листа проводиться горизонтальна осьова лінія, потім три вертикальних лінії – осі валів на відстані аw1 (міжосьова відстань швидкохідного ступеня) і аw2 (міжосьова відстань тихохідного ступеня) одна від другої. Викреслюється спрощено шестірні і колеса у вигляді прямокутників. Якщо маточина колеса по довжині більша від ширини зубчастого вінця, викреслюється зубчасте колесо разом з маточиною. Якщо дозволяє компонування приводу, шестірню швидкохідної ступені необхідно розміщувати з сторони, віддаленої від консольної (вхідної) частини вала. Таке розміщення покращує розподіл навантаження по ширині вінця швидкохідної пари.

Відстань між колесами суміжних ступіней, що обертаються приймають рівною е2. Відстань між зубчастим колесом швидкохідного ступеня і вихідним валом приймають рівною е3. Подальше конструювання аналогічне одноступеневому циліндричному редуктору. Приклад конструювання наведений на рис.10.56.

238

Розділ 10

δ1

b

δ

daк2 |

|

|

|

daк1 |

аw2 |

|

0 |

|

|

||

|

b |

|

|

|

|

|

|

|

|

|

|

Конструювання деталей редуктора

b

|

|

|

|

|

|

|

|

|

|

|

b |

1 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

|

|

daш1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

К |

S |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

аw1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

δ |

|

|

|

|

|

h=0,4δ |

|

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ф |

2 |

|

|

|

l |

В |

|||

|

|

|

|

|

|

е |

|||

2…3 мм

1

2 |

3 |

6 |

|

|

|

l |

|

|

|

|

|

2 |

|

i6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i2 |

|

|

||||||

1 |

|

|

|

1 |

В |

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

a |

R |

В |

|

a |

|

|

|

|

|

|

|

|

|

R |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i4 |

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|||||||||||||

e3 |

|

|

|

е |

1к |

А |

R |

|

|

1ш |

e |

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

b |

1 |

|

|

|

|

|

|

|

|

|

b |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|