- •Основные понятия и определения

- •Виды изделий

- •Производственные и технологические процессы

- •Структура технологических операций

- •4 Концентрация и дифференциация операций. Концентрация и дифференциация операций

- •Виды машинных производств

- •6. Методы организации производства: поточное и непоточное производство, достоинства и недостатки. Поточные и переменно-поточные линии. Такт и ритм выпуска. Методы организации производства

- •Понятие технологичности конструкции изделий

- •10 Понятие базирования и базы.

- •11 Опорная точка. Комплект баз. Правило шести точек. Базирование деталей типа параллелепипеда, вала, диска. Базы и базирование в машиностроении

- •13. Классификация баз по лишаемым степеням свободы. Установочная, направляющая, опорная, двойная направляющая, двойная опорная базы. Примеры.

- •14. Конструкторские (основные и вспомогательные), технологические (основные, вспомогательные, искусственные) и измерительные базы. Примеры.

- •15. Скрытая и явная базы. Примеры. Виды баз

- •Виды технологических баз

- •16. Опорно-установочные, настроечные и проверочные технологические базы. Примеры.

- •17. Установка заготовки для обработки (задачи). Установка заготовки для обработки

- •18. Черновые и чистовые базы. Правила их выбора. Принцип постоянства баз. Черновые и чистовые базы

- •Правила выбора черновых баз

- •Правила выбора чистовых баз

- •19. Установка заготовок в призму, в центрах, на жесткую цилиндрическую оправку и возникающие при этом погрешности базирования.

- •21 Понятие точности обработки и точности сборки. Допуск функциональный, конструкторский, технологический. Точность в машиностроении

- •22 Оценка точности деталей машин: точность размеров, точность геометрической формы, точность взаимного положения поверхностей. Экономическая и достижимая точность.

- •23 Понятия экономической и достижимой точности. Точность, характерная для массового и единичного производства. Понятие экономической и достижимой точности

- •25. Методы обеспечения заданной точности при обработке деталей. Область применения, преимущества и недостатки. Способы обеспечения заданной точности при изготовлении деталей

- •29. Методы оценки погрешностей: вероятностно-статистический, расчетно- аналитический и расчетно-статистический. Методы оценки погрешностей

- •30. Принцип деления погрешностей на систематические и случайные. Примеры систематических и случайных погрешностей. Правила суммирования погрешностей (задачи). Погрешности механической обработки

- •Правила сложения погрешностей

- •Погрешности, связанные с методом обработки

- •34 35 Погрешность установки заготовки и ее составляющие.

- •Базирование в призме

- •Базирование в центрах

- •36. Погрешность закрепления. Правила приложения зажимных усилий.

- •37. Вибрации при обработке металлов резанием и их влияние на точность и качество обработки. Меры борьбы с вибрациями при обработке резанием. Вибрации при обработке резанием

- •41. Погрешность настройки и причины ее возникновения. Настроечный размер.

- •42. Суммарная погрешность механической обработки. Пути повышения точности обработки. Методы борьбы с систематическими и случайными погрешностями.

- •45 Качество обработанной поверхности и его влияние на эксплуатационные свойства деталей машин: износоустойчивость, надежность сопряжений, усталостную прочность, сопротивление коррозии.

- •Качество поверхностного слоя деталей и его обеспечение технологическими методами

- •Физико-механические свойства поверхностного слоя

- •48. Смазывающе-охлаждаюшие технологические средства и их влияние на качество поверхностного слоя. Смазывающе-охлаждающие технологические средства и их влияние на качество обработки

- •50 Припуски на обработку и методы их назначения.

- •51Понятие операционного припуска. Составляющие операционного припуска.

- •Способы назначения припуска.

- •53. Особенности назначения требований к шероховатости поверхности на промежуточных переходах механической обработки. Особенности назначения шероховатости обрабатываемой поверхности.

- •Глубина дефектного слоя.

- •Пространственная погрешность.

- •54. Особенности назначения операционных допусков.

- •Правила назначения полей допусков межоперационных размеров

- •Порядок расчёта припусков и межоперационных размеров по технологическим переходам на примере вала

- •Расчёт межоперационных размеров при обработке торцевых поверхностей со сменой баз

- •Расчёт глубины шпоночного паза при фрезеровании с учётом припуска под последующую обработку

- •56Технология сборки изделий. Виды сборки. Организация техпроцессов сборки Общая характеристика процессов сборки

- •63. Основные организационные формы сборки и их особенности. Поточная и непоточная, стационарная и подвижная сборка. Сборка с расчленением и без расчленения операций Организационные формы сборки

- •Общие вопросы проектирования техпроцессов сборки. Структура и содержание техпроцесса сборки

- •Основы построения техпроцессов сборки

- •64 Разработка последовательности сборки машины. Составление технологической схемы сборки изделия

- •65 Временные связи в производственном процессе. Фонд времени: номинальный, расчетный, действительный.

- •66Техническое нормирование: норма времени, технически обоснованная норма времени, штучное время и его составляющие. Норма времени и основы технического нормирования

- •67Основное время и его расчет (задачи).

- •68Вспомогательное перекрываемое и неперекрываемое время. Оперативное время. Штучно-калькуляционное время. Подготовительно-заключительное время.

- •Основные составляющие элементы вспомогательного времени

- •69 Хронометраж и фотография рабочего времени

- •71 Особенности расчета вспомогательного времени при различных схемах построения операций.

- •72 Нормирование для различных методов обработки. Особенности нормирования одно- и многоинструментальной обработки

- •73 Виды технологических процессов; единичные, типовые, групповые. Разработка техпроцессов изготовления деталей машин Виды техпроцессов

- •Групповая обработка

- •76 Способы описания технологических процессов

- •77. Общая последовательность (этапы) разработки. Технологического процесса обработки детали. Сущность решаемых на каждом этапе технологических задач.

- •78. Исходные данные для разработки технологического процесса изготовления детали. Исходные данные и этапы проектирования техпроцессов обработки детали

- •79. Изучение служебного назначения детали, анализ технических требований и норм точности. Выявление и сущность технологических задач по обработке детали.

- •82. Задачи, решаемые при выборе заготовок и методов их изготовления.

- •83 Стадии и этапы обработки заготовок

- •84. Обоснование последовательности обработки поверхностей заготовки. Выбор способов и обоснование числа переходов обработки поверхностей заготовки.

- •85 Типовые схемы установки. Выбор установочных базирующих поверхностей.

- •86 Выбор варианта базирования.

- •87 Роль первой операции в технологическом процессе изготовления детали.

- •Возможные варианты базирования заготовок.

- •88 Составление маршрута обработки детали.

- •89 Особенности маршрута обработки прецизионных деталей.

- •90 Определение места термической и химико-термической обработки в маршруте обработки детали. 91Определение типа оборудования и оснастки.

- •92 Разработка операций обработки заготовок. Построение операций: концентрация и дифференциация.

- •94 Точностные расчеты.

- •Роль и значения первой операции механической обработки

- •Особенности построения операции

- •Основные составляющие элементы вспомогательного времени

- •Выбор сто. Выбор режущего инструмента

- •Схемы 1 и 2

- •Точностные расчеты. Получение размеров, формы и расположения поверхностей

- •95 Оценка технико-экономической эффективности разработанного техпроцесса. Выбор наиболее экономичного варианта технологического процесса.

- •96. Система обозначений технологической документации.

- •Система обозначения технологических документов

76 Способы описания технологических процессов

Техпроцесс, степень детализации которого зависит от типа производства.

В единичном и мелкосерийном производстве ограничиваются разработкой маршрутного техпроцесса, представляющего перечень и последовательность сборочных операций. Маршрутное описание требует высоко квалифицированного рабочего.

Операционное описание используется в операционных техпроцессах, разрабатываемых для условий серийного и массового производства. В этом случае операции разрабатываются максимально подробно с указанием содержания и последовательности выполняемых переходов и с приведением сведений по технологическим режимам.

Маршрутно-операционный способ описания при таком техпроцессе часть выполняется по операционному описанию (при сложных операциях). Используется в условиях мелкосерийного, среднесерийного и крупносерийного производств.

77. Общая последовательность (этапы) разработки. Технологического процесса обработки детали. Сущность решаемых на каждом этапе технологических задач.

Этапы:

Анализ технических требований, постановка технологической задачи.

Определение такта выпуска серийности производства, метода организации работы.

Отработка конструкций деталей на технологичность.

Выбор заготовки и метода её изготовления.

Составление (определение) планов обработки поверхностей (последовательности переходов, обеспечивающих получение требуемого качества).

Выбор ТБ и схем установки.

Составление маршрута обработки детали.

Назначаются припуски, рассчитываются межоперационные размеры.

Завершающие технологические разработки (построение операций, окончательный выбор оборудования и оснастки, назначение режимов обработки, точностные расчёт, определение норм времени).

расчёт технико-экономических показателей.

Определение технологической документации.

78. Исходные данные для разработки технологического процесса изготовления детали. Исходные данные и этапы проектирования техпроцессов обработки детали

Исходными данными являются 3 вида информации:

Базовая

Чертеж детали;

Технические требования;

Программа выпуска;

Программа в действующем производстве;

Имеющиеся площади;

Оборудование и оснастка;

Технологические методы получения заготовок и их обработки;

79. Изучение служебного назначения детали, анализ технических требований и норм точности. Выявление и сущность технологических задач по обработке детали.

Анализ технологических требований выполняется с учётом:

Обоснование этих требований условиями эксплуатации,

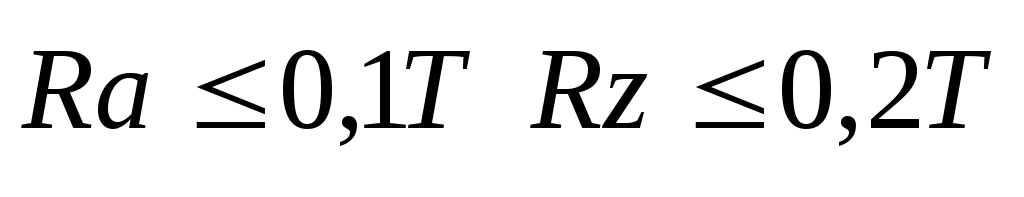

Соответствие между точностью и шероховатостью поверхности (

)

для особо ответственных поверхностей

(

)

для особо ответственных поверхностей

( ),

),Возможность достижение заданной точности и качества известными или имеющимися на предприятии средствами.

Возможность проверки выполнения назначенных чертежом требований известными методами контроля

Главная задача данного этапа связана с формулировкой технологических задач, т. е., методов и средств обеспечения точности и взаимного положения наиболее ответственных поверхностей.

На этом этапе при разрабатываться ТП для действующего ТП-са технолог дожжен решить вопрос о возможностях пополнения имеющихся групповых или типовых ТП-ов. Если такой возможности нет, то приступают к проектированию единичного ТП-са.

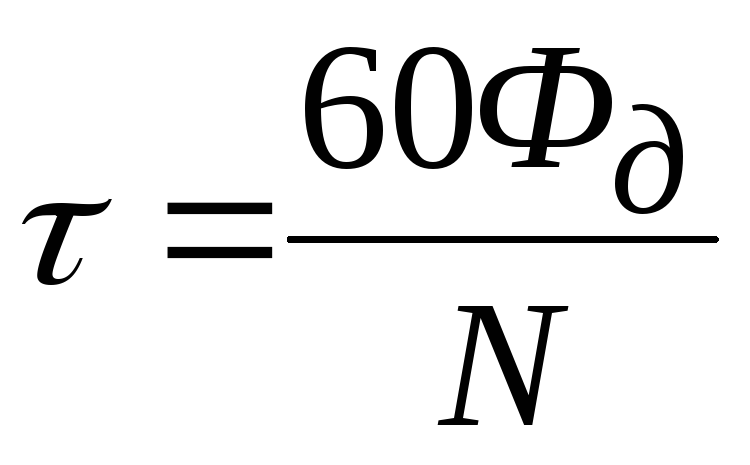

-

такт выпуска

-

такт выпуска

![]() -

коэффициент загрузки оборудования

-

коэффициент загрузки оборудования

Средне штучное время для проектирования ТП укрупнено или на основании схожего действующего ТП.

![]() ,

,

![]() ,

то

,

то

![]() на данном этапе.

на данном этапе.

Для определения метода организации работ определяют коэффициент загрузки рабочего места.

![]() .

.

Если

![]() ,

то возможны варианты поточного

производства.

,

то возможны варианты поточного

производства.

81. Задачи, решаемые при технологическом контроле чертежа детали. Обеспечение технологичности конструкции детали.

Отработка на технологичность – это технологический контроль чертежа детали на соответствие требованиям технологичности. При этом проверяется наличие необходимых сведений о деталях на чертеже, выявляются основные и вспомогательные КБ и проверяется правильность простановки размеров. Все размеры на чертеже детали можно разделить на три группы:

размеры связывающие обрабатываемые поверхности

размеры, связывающие необрабатываемые поверхности

размеры, связывающие обработанные и необработанные поверхности.

На чертеже в направлении каждой координатной оси может быть только один размер, связующий обработанный и необработанные поверхности.

При технологическом контроле решаются следующие задачи:

Возможность совмещения конструктивных, Т и ИБ при обеспечении удобства базирования.

Возможность уменьшения протяжённости обрабатываемых поверхностей, особенно точных.

Обеспечение возможности обработки деталей на настроечных станках.

Повышение жёсткости деталей для возможности применения многоинструментальной и многолезвийной обработки, а также для интенсификации режимов резанья.

Возможность применения наиболее простых приспособлений режущих и измерительных инструментов.

Обеспечение удобного подвода и отвода РИ для уменьшения вспомогательного времени.

Сведение к минимальному числа типоразмеров пазов, канавок, фасок, галтелей для уменьшения номенклатуры, РИ к измерительным инструментам.

Надёжность и простота контроля детали.

отсутствие необходимости пересчёта размеров при выполнении этих размеров и их контроля.

Рациональная последовательность обработки.

Соблюдение принципа кратчайших размерных цепей.