- •Основные понятия и определения

- •Виды изделий

- •Производственные и технологические процессы

- •Структура технологических операций

- •4 Концентрация и дифференциация операций. Концентрация и дифференциация операций

- •Виды машинных производств

- •6. Методы организации производства: поточное и непоточное производство, достоинства и недостатки. Поточные и переменно-поточные линии. Такт и ритм выпуска. Методы организации производства

- •Понятие технологичности конструкции изделий

- •10 Понятие базирования и базы.

- •11 Опорная точка. Комплект баз. Правило шести точек. Базирование деталей типа параллелепипеда, вала, диска. Базы и базирование в машиностроении

- •13. Классификация баз по лишаемым степеням свободы. Установочная, направляющая, опорная, двойная направляющая, двойная опорная базы. Примеры.

- •14. Конструкторские (основные и вспомогательные), технологические (основные, вспомогательные, искусственные) и измерительные базы. Примеры.

- •15. Скрытая и явная базы. Примеры. Виды баз

- •Виды технологических баз

- •16. Опорно-установочные, настроечные и проверочные технологические базы. Примеры.

- •17. Установка заготовки для обработки (задачи). Установка заготовки для обработки

- •18. Черновые и чистовые базы. Правила их выбора. Принцип постоянства баз. Черновые и чистовые базы

- •Правила выбора черновых баз

- •Правила выбора чистовых баз

- •19. Установка заготовок в призму, в центрах, на жесткую цилиндрическую оправку и возникающие при этом погрешности базирования.

- •21 Понятие точности обработки и точности сборки. Допуск функциональный, конструкторский, технологический. Точность в машиностроении

- •22 Оценка точности деталей машин: точность размеров, точность геометрической формы, точность взаимного положения поверхностей. Экономическая и достижимая точность.

- •23 Понятия экономической и достижимой точности. Точность, характерная для массового и единичного производства. Понятие экономической и достижимой точности

- •25. Методы обеспечения заданной точности при обработке деталей. Область применения, преимущества и недостатки. Способы обеспечения заданной точности при изготовлении деталей

- •29. Методы оценки погрешностей: вероятностно-статистический, расчетно- аналитический и расчетно-статистический. Методы оценки погрешностей

- •30. Принцип деления погрешностей на систематические и случайные. Примеры систематических и случайных погрешностей. Правила суммирования погрешностей (задачи). Погрешности механической обработки

- •Правила сложения погрешностей

- •Погрешности, связанные с методом обработки

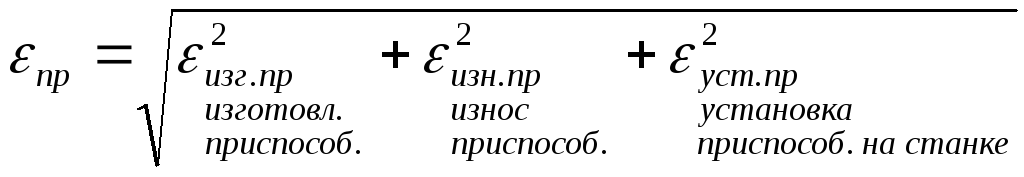

- •34 35 Погрешность установки заготовки и ее составляющие.

- •Базирование в призме

- •Базирование в центрах

- •36. Погрешность закрепления. Правила приложения зажимных усилий.

- •37. Вибрации при обработке металлов резанием и их влияние на точность и качество обработки. Меры борьбы с вибрациями при обработке резанием. Вибрации при обработке резанием

- •41. Погрешность настройки и причины ее возникновения. Настроечный размер.

- •42. Суммарная погрешность механической обработки. Пути повышения точности обработки. Методы борьбы с систематическими и случайными погрешностями.

- •45 Качество обработанной поверхности и его влияние на эксплуатационные свойства деталей машин: износоустойчивость, надежность сопряжений, усталостную прочность, сопротивление коррозии.

- •Качество поверхностного слоя деталей и его обеспечение технологическими методами

- •Физико-механические свойства поверхностного слоя

- •48. Смазывающе-охлаждаюшие технологические средства и их влияние на качество поверхностного слоя. Смазывающе-охлаждающие технологические средства и их влияние на качество обработки

- •50 Припуски на обработку и методы их назначения.

- •51Понятие операционного припуска. Составляющие операционного припуска.

- •Способы назначения припуска.

- •53. Особенности назначения требований к шероховатости поверхности на промежуточных переходах механической обработки. Особенности назначения шероховатости обрабатываемой поверхности.

- •Глубина дефектного слоя.

- •Пространственная погрешность.

- •54. Особенности назначения операционных допусков.

- •Правила назначения полей допусков межоперационных размеров

- •Порядок расчёта припусков и межоперационных размеров по технологическим переходам на примере вала

- •Расчёт межоперационных размеров при обработке торцевых поверхностей со сменой баз

- •Расчёт глубины шпоночного паза при фрезеровании с учётом припуска под последующую обработку

- •56Технология сборки изделий. Виды сборки. Организация техпроцессов сборки Общая характеристика процессов сборки

- •63. Основные организационные формы сборки и их особенности. Поточная и непоточная, стационарная и подвижная сборка. Сборка с расчленением и без расчленения операций Организационные формы сборки

- •Общие вопросы проектирования техпроцессов сборки. Структура и содержание техпроцесса сборки

- •Основы построения техпроцессов сборки

- •64 Разработка последовательности сборки машины. Составление технологической схемы сборки изделия

- •65 Временные связи в производственном процессе. Фонд времени: номинальный, расчетный, действительный.

- •66Техническое нормирование: норма времени, технически обоснованная норма времени, штучное время и его составляющие. Норма времени и основы технического нормирования

- •67Основное время и его расчет (задачи).

- •68Вспомогательное перекрываемое и неперекрываемое время. Оперативное время. Штучно-калькуляционное время. Подготовительно-заключительное время.

- •Основные составляющие элементы вспомогательного времени

- •69 Хронометраж и фотография рабочего времени

- •71 Особенности расчета вспомогательного времени при различных схемах построения операций.

- •72 Нормирование для различных методов обработки. Особенности нормирования одно- и многоинструментальной обработки

- •73 Виды технологических процессов; единичные, типовые, групповые. Разработка техпроцессов изготовления деталей машин Виды техпроцессов

- •Групповая обработка

- •76 Способы описания технологических процессов

- •77. Общая последовательность (этапы) разработки. Технологического процесса обработки детали. Сущность решаемых на каждом этапе технологических задач.

- •78. Исходные данные для разработки технологического процесса изготовления детали. Исходные данные и этапы проектирования техпроцессов обработки детали

- •79. Изучение служебного назначения детали, анализ технических требований и норм точности. Выявление и сущность технологических задач по обработке детали.

- •82. Задачи, решаемые при выборе заготовок и методов их изготовления.

- •83 Стадии и этапы обработки заготовок

- •84. Обоснование последовательности обработки поверхностей заготовки. Выбор способов и обоснование числа переходов обработки поверхностей заготовки.

- •85 Типовые схемы установки. Выбор установочных базирующих поверхностей.

- •86 Выбор варианта базирования.

- •87 Роль первой операции в технологическом процессе изготовления детали.

- •Возможные варианты базирования заготовок.

- •88 Составление маршрута обработки детали.

- •89 Особенности маршрута обработки прецизионных деталей.

- •90 Определение места термической и химико-термической обработки в маршруте обработки детали. 91Определение типа оборудования и оснастки.

- •92 Разработка операций обработки заготовок. Построение операций: концентрация и дифференциация.

- •94 Точностные расчеты.

- •Роль и значения первой операции механической обработки

- •Особенности построения операции

- •Основные составляющие элементы вспомогательного времени

- •Выбор сто. Выбор режущего инструмента

- •Схемы 1 и 2

- •Точностные расчеты. Получение размеров, формы и расположения поверхностей

- •95 Оценка технико-экономической эффективности разработанного техпроцесса. Выбор наиболее экономичного варианта технологического процесса.

- •96. Система обозначений технологической документации.

- •Система обозначения технологических документов

36. Погрешность закрепления. Правила приложения зажимных усилий.

Погрешность закрепления – это разность предыдущих положений измерительной базы относительно настроенного на размер инструмента, вызванное колебанием сил закрепления.

Колебания положения ИБ.

![]()

![]() –выгоднее.

–выгоднее.

![]()

Погрешность закрепления и связанное с ней поле рассеивания размеров зависят:

от конструкции и состояния зажимного устройства приспособления;

от вида и состояния установочных элементов приспособления;

от постоянства усилий зажима;

от направления усилий зажима.

В общем случае погрешность закрепления оценивают по формуле:

![]()

![]() –эмпирические

коэффициенты, учитывающие особенности

приспособления.

–эмпирические

коэффициенты, учитывающие особенности

приспособления.

Усилие зажима может привести также к формированию погрешности формы при обработке некоторых деталей.

Погрешности установки, приводимые в технологической справочной литературе, не учитывают погрешности базирования, возникающие при обработке, поэтому фактические значения погрешностей установки, приводимые в справочниках, это погрешности закрепления при исполнении того или иного приспособления.

Погрешность

закрепления существенно зависит от

качества установочной поверхности

заготовки. Например, при установки в

самоцентрирующем патроне при

![]() .

.

При

установке заготовок на конусные оправки

погрешность

![]() ,

а при установке в мембранном патроне –

,

а при установке в мембранном патроне –![]() .

.

В некоторых случаях, при установке заготовки, ее положение относительно инструмента может быть неточным из-за погрешности приспособления.

Следует отметить, что при однократном изменении одноместного приспособления в случае обработки партии деталей на одном станке с малым числом настроек погрешность приспособления является систематической составляющей, которая компенсируется за счет настройки станка. В этом случае погрешность установки определяется так:

![]()

Значения

погрешностей приспособления определяются

техническими условиями на изготовление

приспособления и

![]() .

.

Погрешность установки является весьма важной составляющей общей погрешности в случае обработки на настроенных станках и при автоматическом методе получения размеров.

В единичном производстве, при исполнении метода пробных проходов, эта погрешность компенсируется настройкой станка и при расчетах точности и полей рассеивания размеров не учитывается.

37. Вибрации при обработке металлов резанием и их влияние на точность и качество обработки. Меры борьбы с вибрациями при обработке резанием. Вибрации при обработке резанием

Вибрациями называются интенсивные периодичные колебания, возникающие при обработке металлов резанием.

Основные причины вибраций.

Изменение сил резания в процессе обработки;

Внешние толчки и сотрясения;

Неуравновешенность вращающихся частей технологической системы.

При вибрациях происходят значительные перемещения РИ по нормали к обрабатываемой поверхности. В результате формируется существенная погрешность геометрической формы и волнистость обработанной поверхности, и шероховатость резко увеличивается. Вибрации значительно снижают стойкость инструмента, ведут к его поломке, а также вызывают усиленный износ станка.

При возникновении вибраций технолог вынужден ограничить режимы обработки, что ведет к снижению производительности.

Вибрации при обработке металлов резанием несут в себе элементы 3-х разновидностей колебаний:

– свободные (собственные);

– вынужденные;

– автоколебания.

Основными характеристиками свободных колебаний являются:

частота

,

Гц

,

Гц

![]()

круговая частота колебаний

![]()

–период

колебаний

–период

колебаний –амплитуда

колебаний.

–амплитуда

колебаний.

![]() и

и

![]() определяются свойствами системы.

определяются свойствами системы.

Если система состоит из нескольких элементов, то каждый их этих элементов характеризуется своей собственной частотой колебаний.

Вынужденные колебания являются результатом периодически действующей внешней силы. Их частота определяется частотой внешней силы, а амплитуда колебаний связана с возникновением явления резонанса.

Как

правило, наименьшая круговая частота

![]() у заготовок, а наибольшая – у инструмента

у заготовок, а наибольшая – у инструмента![]() .

.

Для

исключения явления резонанса рекомендуется,

чтобы работа выполнялась за пределами

указанной зоны

![]() .

.

В ТМ выделяют 2 группы вынужденных колебаний:

1. группа связана с изменением припуска;

2. группа связана с переменными силами, возникающими в технологической системе вне зоны резания. Это могут быть дефекты станка, а также зубчатых зацеплений и прочих передач. В этом случае возмущающая сила не зависит от особенностей процесса резания.

Автоколебания

(за счет внутренней энергии системы) –

колебания фиксированной частоты

![]() (близка к одной из собственных частот

(близка к одной из собственных частот![]() )

и фиксированной амплитуды

)

и фиксированной амплитуды![]() .

.

Причиной, в основном, являются невысокая жесткость системы и колебания силы резания.

Частота

вибраций растет с увеличением ширины

среза

![]() и жесткости системы, и уменьшается с

увеличением массы и толщины среза

и жесткости системы, и уменьшается с

увеличением массы и толщины среза![]() .

.

Характеристика вибраций зависит также от геометрии инструмента и свойств обрабатываемого материала.

При резании различают низкочастотные и высокочастотные вибрации.

Низкочастотные 10…100 Гц. Обычно эти вибрации связаны с заготовкой и станком.

Внешним результатом проявления низкочастотных вибраций является низкочастотный шум при обработке и глубокие волны на обрабатываемой поверхности.

Высокочастотные 1500…4000 Гц. Они связаны с колебаниями инструмента при высоких скоростях резания. Внешняя форма их проявления – высокочастотный шум (свист), а на поверхности заготовки формируется мелкая рябь.

Факторы, уменьшающие амплитуду вибраций

Рост круговой частоты

;

;Повышение жесткости системы;

Увеличение толщины среза (подачи);

Обработка металлов с высокими демпфирующими свойствами.

К росту амплитуды вибраций ведут:

Увеличение ширины среза (глубины резания);

Уменьшение главного угла в плане (

);

);Увеличение радиуса закругления при вершине инструмента;

чрезмерное увеличение как отрицательных, так и положительных передних углов.

Основные меры борьбы с вибрациями:

Увеличение жесткости технологической системы как через повышение конструктивной жесткости станка в целом, так и увеличение жесткости его отдельных узлов;

Правильный выбор схем резания;

Правильный выбор геометрии инструмента;

Правильный выбор технологических режимов;

Правильный выбор конструкции виброгасителей (дополнительная опора + рассеивание колебаний);

Правильный выбор СОЖ;

Правильный выбор ТО материала заготовки.

38. Рассеивание размеров в связи с непостоянством упругих деформаций в технологической системе. Понятие жесткости и податливости. Систематическая и случайная составляющие погрешности от упругих деформаций. Копирование исходной погрешности заготовки. Коэффициент уменьшения погрешности. Влияние жесткости технологической системы на точность обработки. Примеры.

Рассеивание, связанное с непостоянством упругих деформаций в технологической системе.

![]()

![]() -

максимальная и минимальная переменная

в технологической системе.

-

максимальная и минимальная переменная

в технологической системе.

Под жесткостью понимается относительные силы к перемещению в направлении действия этой силы.

![]() ,

Н/мм, кН/мкм.

,

Н/мм, кН/мкм.

Жесткость характеризует, какую силу надо приложить, чтобы сдеформировать заготовку на 1мм.

1500Н 10мкм

![]()

Жесткость можно определить из справочных данных или по паспорту станка.

![]() ,

Н/мм, D

– максимальный диаметр обработки на

данном токарном станке.

,

Н/мм, D

– максимальный диаметр обработки на

данном токарном станке.

![]() ,

Н/мм

,

Н/мм

![]()

![]() -

податливость

-

податливость

![]() ,

мкм/кН

,

мкм/кН

![]()

Определяется аналогично жесткости.

Непостоянство упругих деформаций носит случайный характер, если оно связано с колебанием сил резания. В этом случае расчет ведется для сечения с максимальной податливостью в предположении максимально возможного колебания сил резания.

![]()

![]() -

доминирующее влияние на возникающие

деформации

-

доминирующее влияние на возникающие

деформации

![]() -

пренебрегают.

-

пренебрегают.

![]()

![]() -

-

![]()

![]() -

const

-

const

![]() -

const

-

const

![]()

![]() -

учитывает непостоянство твердости

материала и геометрия инструмента.

-

учитывает непостоянство твердости

материала и геометрия инструмента.

В ряде случаев необходимо учитывать систематическую составляющую при непосредстве упругих перемещений.

![]()

![]()

![]()

![]()

![]() ,

А – коэффициент, зависящий от способа

закрепления заготовки

,

А – коэффициент, зависящий от способа

закрепления заготовки

![]()

![]()

Систематическая составляющая погрешности упругой составляющей связана с неодинаковой податливостью системы.

![]()

![]() рассчитывается

в предположении максимально возможной

силы резания:

рассчитывается

в предположении максимально возможной

силы резания:

![]()

![]()

![]()

С жесткостью технологических систем связано явление, называемое копированием исходной погрешности заготовки.

![]()

![]()

![]() –погрешность

остается, она как бы копируется.

–погрешность

остается, она как бы копируется.

Для оценки используется коэффициент уменьшения погрешности:

![]()

В некоторых случаях выполняется расчет уточнения:

![]()

39. Влияние состояния оборудования, режущего инструмента и тепловых деформаций на точность обработки. Определение полей рассеивания размеров, вызванных износом инструмента, геометрической неточностью оборудования, тепловыми деформациями в технологической системе. Задачи.

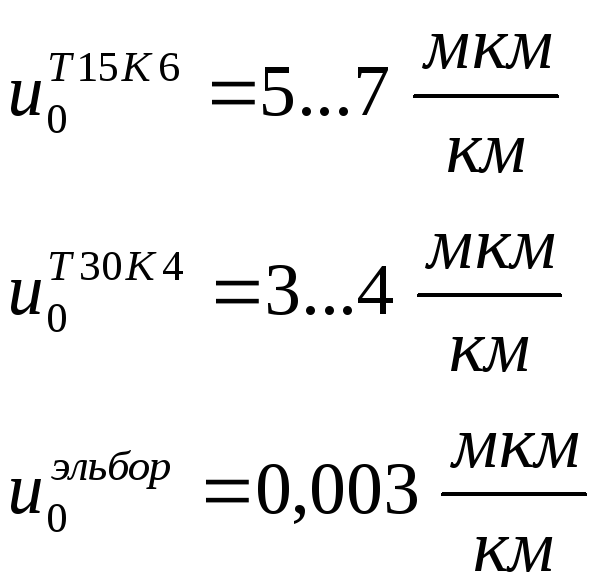

2. Рассеивание размеров, связанное с износом РИ

Относительный

(удельный) износ

![]() ;

;![]()

![]() ,

где

,

где

![]() – путь, пройденный вершиной резца.

– путь, пройденный вершиной резца.

![]() ;

;

![]() –путь

резания, учитывающий начальный износ

инструмента;

–путь

резания, учитывающий начальный износ

инструмента;

![]() .

.

![]() –длина

пути резания;

–длина

пути резания;

![]()

В

данном случае,

![]()

![]() –количество

деталей в партии;

–количество

деталей в партии;

![]() –длина

обрабатываемой поверхности по чертежу

(эскизу);

–длина

обрабатываемой поверхности по чертежу

(эскизу);

![]() –диаметр

обрабатываемой поверхности;

–диаметр

обрабатываемой поверхности;

![]() –подача,

мм/об.

–подача,

мм/об.

В некоторых случаях необходимо оценить погрешность за период стойкости инструмента.

![]() .

.

Погрешности, связанные с износом, могут носить случайный и системный характер. При рассмотрении размерного износа с точки зрения обработки всей партии деталей износ считают случайным фактором, однако, если обрабатываемая поверхность имеет большую протяженность, то размерный износ при всей обработке отдельно взятой детали может привести к формированию систематической погрешности, связанной с погрешностью формы.

![]()

Размерный износ влияет на точность обработки более существенно, чем прочие первичные погрешности, поэтому часто при обработке партии деталей приходится вводить промежуточную подналадку инструмента.

Например, чистовое растачивание: 0,039 – допуск, износ 50 мкм, т.е. 100 мм на диаметр.

3. Рассеивание размеров, связанное с геометрической неточностью станка

Любой станок имеет неточности своего изготовления. Эти погрешности полностью или частично переносятся на обрабатываемые детали. Если обработка партии деталей ведется на одном единственном станке, то геометрическая неточность оборудования должна рассматриваться как системная составляющая. В случае обработки партии деталей на нескольких параллельно работающих станках геометрическая неточность оборудования рассматривается как случайный фактор.

![]()

погрешность:

конусообразность.

погрешность:

конусообразность.

Из

паспортных данных:

![]() – дополнительная величина

– дополнительная величина

конусообразности

на длине

![]() ;

;![]() .

.

![]()

Указанные погрешности копируются.

Н

– 100% (![]() )

)

П – 60% (0,012)

В – 40% (0,008)

А – 20% (0,004)

С – 16% (0,0032)

4. Рассеивание размеров, вызванное тепловыми деформациями в технологичной системе

![]()

![]() –лезвийная

обработка (зависит от вида обработки);

–лезвийная

обработка (зависит от вида обработки);

![]() –абразивная

обработка.

–абразивная

обработка.

Для устранения влияния тепловых деформаций выполняют дополнительный подогрев оборудования с обкаткой вхолостую в течении 3-4 часов, а последующую обработку ведут без больших перерывов.