- •Основные понятия и определения

- •Виды изделий

- •Производственные и технологические процессы

- •Структура технологических операций

- •4 Концентрация и дифференциация операций. Концентрация и дифференциация операций

- •Виды машинных производств

- •6. Методы организации производства: поточное и непоточное производство, достоинства и недостатки. Поточные и переменно-поточные линии. Такт и ритм выпуска. Методы организации производства

- •Понятие технологичности конструкции изделий

- •10 Понятие базирования и базы.

- •11 Опорная точка. Комплект баз. Правило шести точек. Базирование деталей типа параллелепипеда, вала, диска. Базы и базирование в машиностроении

- •13. Классификация баз по лишаемым степеням свободы. Установочная, направляющая, опорная, двойная направляющая, двойная опорная базы. Примеры.

- •14. Конструкторские (основные и вспомогательные), технологические (основные, вспомогательные, искусственные) и измерительные базы. Примеры.

- •15. Скрытая и явная базы. Примеры. Виды баз

- •Виды технологических баз

- •16. Опорно-установочные, настроечные и проверочные технологические базы. Примеры.

- •17. Установка заготовки для обработки (задачи). Установка заготовки для обработки

- •18. Черновые и чистовые базы. Правила их выбора. Принцип постоянства баз. Черновые и чистовые базы

- •Правила выбора черновых баз

- •Правила выбора чистовых баз

- •19. Установка заготовок в призму, в центрах, на жесткую цилиндрическую оправку и возникающие при этом погрешности базирования.

- •21 Понятие точности обработки и точности сборки. Допуск функциональный, конструкторский, технологический. Точность в машиностроении

- •22 Оценка точности деталей машин: точность размеров, точность геометрической формы, точность взаимного положения поверхностей. Экономическая и достижимая точность.

- •23 Понятия экономической и достижимой точности. Точность, характерная для массового и единичного производства. Понятие экономической и достижимой точности

- •25. Методы обеспечения заданной точности при обработке деталей. Область применения, преимущества и недостатки. Способы обеспечения заданной точности при изготовлении деталей

- •29. Методы оценки погрешностей: вероятностно-статистический, расчетно- аналитический и расчетно-статистический. Методы оценки погрешностей

- •30. Принцип деления погрешностей на систематические и случайные. Примеры систематических и случайных погрешностей. Правила суммирования погрешностей (задачи). Погрешности механической обработки

- •Правила сложения погрешностей

- •Погрешности, связанные с методом обработки

- •34 35 Погрешность установки заготовки и ее составляющие.

- •Базирование в призме

- •Базирование в центрах

- •36. Погрешность закрепления. Правила приложения зажимных усилий.

- •37. Вибрации при обработке металлов резанием и их влияние на точность и качество обработки. Меры борьбы с вибрациями при обработке резанием. Вибрации при обработке резанием

- •41. Погрешность настройки и причины ее возникновения. Настроечный размер.

- •42. Суммарная погрешность механической обработки. Пути повышения точности обработки. Методы борьбы с систематическими и случайными погрешностями.

- •45 Качество обработанной поверхности и его влияние на эксплуатационные свойства деталей машин: износоустойчивость, надежность сопряжений, усталостную прочность, сопротивление коррозии.

- •Качество поверхностного слоя деталей и его обеспечение технологическими методами

- •Физико-механические свойства поверхностного слоя

- •48. Смазывающе-охлаждаюшие технологические средства и их влияние на качество поверхностного слоя. Смазывающе-охлаждающие технологические средства и их влияние на качество обработки

- •50 Припуски на обработку и методы их назначения.

- •51Понятие операционного припуска. Составляющие операционного припуска.

- •Способы назначения припуска.

- •53. Особенности назначения требований к шероховатости поверхности на промежуточных переходах механической обработки. Особенности назначения шероховатости обрабатываемой поверхности.

- •Глубина дефектного слоя.

- •Пространственная погрешность.

- •54. Особенности назначения операционных допусков.

- •Правила назначения полей допусков межоперационных размеров

- •Порядок расчёта припусков и межоперационных размеров по технологическим переходам на примере вала

- •Расчёт межоперационных размеров при обработке торцевых поверхностей со сменой баз

- •Расчёт глубины шпоночного паза при фрезеровании с учётом припуска под последующую обработку

- •56Технология сборки изделий. Виды сборки. Организация техпроцессов сборки Общая характеристика процессов сборки

- •63. Основные организационные формы сборки и их особенности. Поточная и непоточная, стационарная и подвижная сборка. Сборка с расчленением и без расчленения операций Организационные формы сборки

- •Общие вопросы проектирования техпроцессов сборки. Структура и содержание техпроцесса сборки

- •Основы построения техпроцессов сборки

- •64 Разработка последовательности сборки машины. Составление технологической схемы сборки изделия

- •65 Временные связи в производственном процессе. Фонд времени: номинальный, расчетный, действительный.

- •66Техническое нормирование: норма времени, технически обоснованная норма времени, штучное время и его составляющие. Норма времени и основы технического нормирования

- •67Основное время и его расчет (задачи).

- •68Вспомогательное перекрываемое и неперекрываемое время. Оперативное время. Штучно-калькуляционное время. Подготовительно-заключительное время.

- •Основные составляющие элементы вспомогательного времени

- •69 Хронометраж и фотография рабочего времени

- •71 Особенности расчета вспомогательного времени при различных схемах построения операций.

- •72 Нормирование для различных методов обработки. Особенности нормирования одно- и многоинструментальной обработки

- •73 Виды технологических процессов; единичные, типовые, групповые. Разработка техпроцессов изготовления деталей машин Виды техпроцессов

- •Групповая обработка

- •76 Способы описания технологических процессов

- •77. Общая последовательность (этапы) разработки. Технологического процесса обработки детали. Сущность решаемых на каждом этапе технологических задач.

- •78. Исходные данные для разработки технологического процесса изготовления детали. Исходные данные и этапы проектирования техпроцессов обработки детали

- •79. Изучение служебного назначения детали, анализ технических требований и норм точности. Выявление и сущность технологических задач по обработке детали.

- •82. Задачи, решаемые при выборе заготовок и методов их изготовления.

- •83 Стадии и этапы обработки заготовок

- •84. Обоснование последовательности обработки поверхностей заготовки. Выбор способов и обоснование числа переходов обработки поверхностей заготовки.

- •85 Типовые схемы установки. Выбор установочных базирующих поверхностей.

- •86 Выбор варианта базирования.

- •87 Роль первой операции в технологическом процессе изготовления детали.

- •Возможные варианты базирования заготовок.

- •88 Составление маршрута обработки детали.

- •89 Особенности маршрута обработки прецизионных деталей.

- •90 Определение места термической и химико-термической обработки в маршруте обработки детали. 91Определение типа оборудования и оснастки.

- •92 Разработка операций обработки заготовок. Построение операций: концентрация и дифференциация.

- •94 Точностные расчеты.

- •Роль и значения первой операции механической обработки

- •Особенности построения операции

- •Основные составляющие элементы вспомогательного времени

- •Выбор сто. Выбор режущего инструмента

- •Схемы 1 и 2

- •Точностные расчеты. Получение размеров, формы и расположения поверхностей

- •95 Оценка технико-экономической эффективности разработанного техпроцесса. Выбор наиболее экономичного варианта технологического процесса.

- •96. Система обозначений технологической документации.

- •Система обозначения технологических документов

Порядок расчёта припусков и межоперационных размеров по технологическим переходам на примере вала

Определить общую последовательность обработки и методы выполнения каждого перехода.

Назначаем допуски на размер заготовки и межоперационные размеры.

Назначаем шероховатость поверхности для промежуточных переходов и определяем глубину дефектного слоя по переходам.

Определить пространственную погрешность начиная от заготовки и погрешность установки по переходам.

Рассчитать min припуск по переходам.

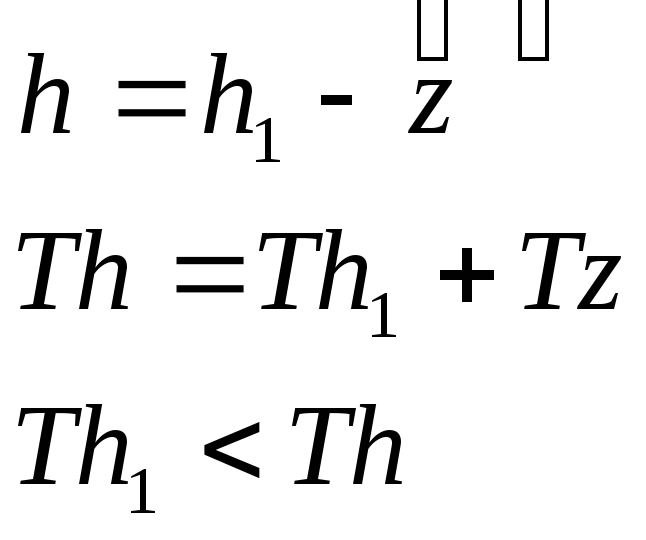

Рассчитать номинальный припуск по переходам:

![]()

и номинальный припуск

![]()

Определить общий номинальный припуск заготовки:

2z = ∑2zi (z = ∑zi)

Рассчитать номинальные размеры детали по переходам:

![]() ,

,

а также размеры исходной заготовки.

Все вышеприведённые вычисления выполняют с точностью до мкм, с округлением в сторону увеличения припуска.

Номинальные размеры детали по переходам округляют с точностью, которую определяют величиной поля допуска соответствующего перехода, округление ведут в сторону увеличения массы.

![]()

Для проверки правильности расчёта рекомендуется:

Вычислить предельные размеры заготовки и детали по переходам

Вычислить предельные min и max значения припусков по переходам.

Проверить выполнение условия:

![]()

![]() -

min

значение припуска после округления.

-

min

значение припуска после округления.

Уточнение значения общего припуска на заготовку.

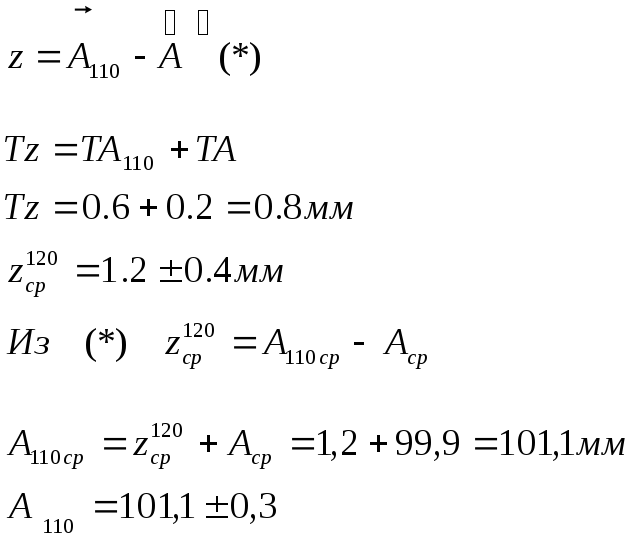

Расчёт межоперационных размеров при обработке торцевых поверхностей со сменой баз

Операция

110

![]()

ТА110 =0,6мм

Операция

120

![]()

А120=А=100-0,2

Размерная цепь №1

Размерная цепь №2

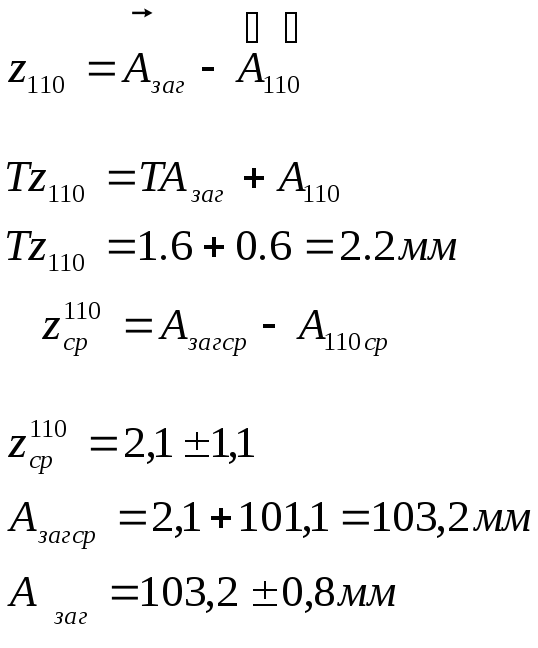

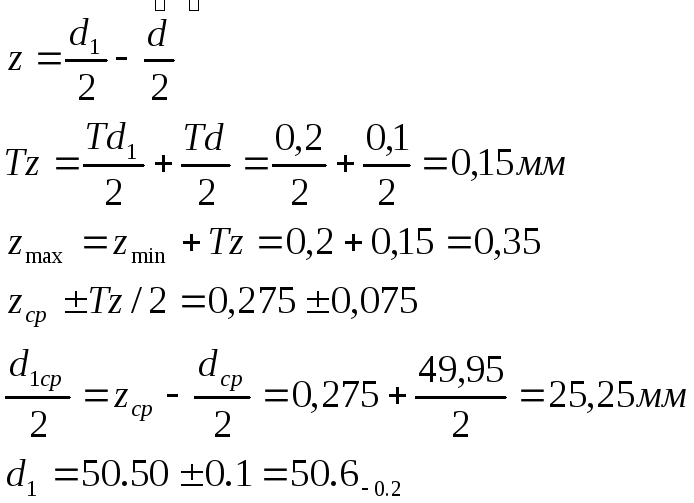

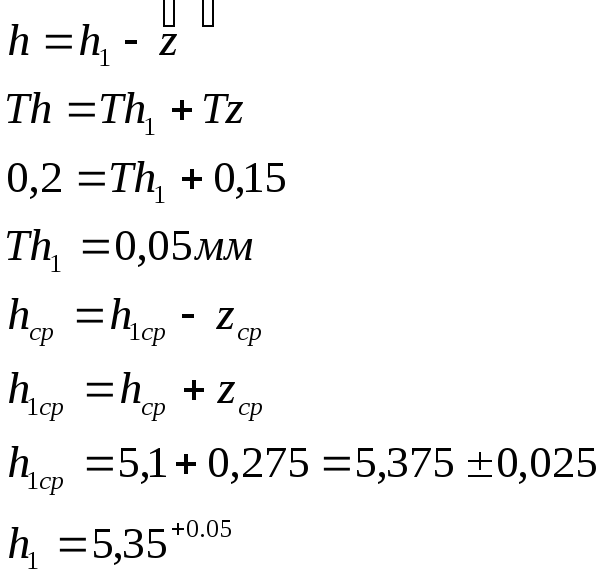

Расчёт глубины шпоночного паза при фрезеровании с учётом припуска под последующую обработку

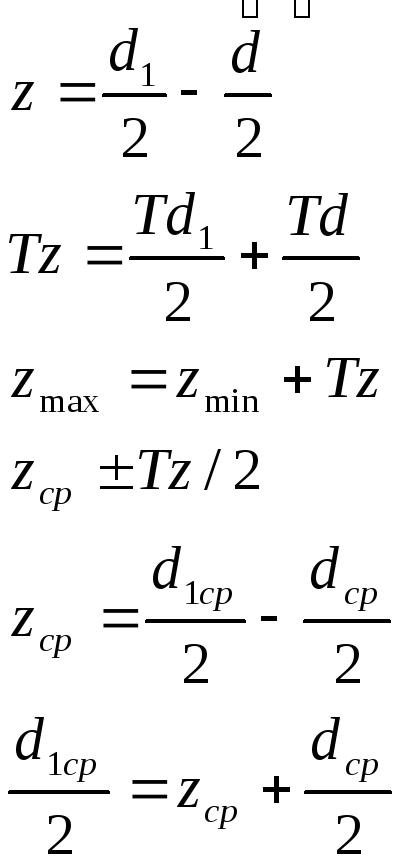

После фрезерования паза в размер h1 допуском T (h1) выполняется шлифование поверхности вала с размера d1, который требуется рассчитать, при известном допуске Td1, в заданный чертежом размер d с допуском Td, для исключения забоин и заусенец, которые могут возникнуть при фрезеровании.

При шлифовании одновременно необходимо выдержать размер h, допуском Th. Этот размер определяет окончательную глубину шпоночного паза.

Минимальный припуск zmin под шлифование известен.

Размер вала перед фрезерованием

Размерная цепь №1 Размерная цепь №2

Расчёт межоперационного размера:

ПРИМЕР:

ДАНО:

h=5+0.2 - необходимо обеспечить 5±0,1

d = 50-0.1

d1 = ?(-0.2)

zmin=0.2 мм

ОПРЕДЕЛИТЬ:

d1 и h1

Если в ходе расчета второй размерной цепи допуск на размер h1 получился крайне жестким или вообще отрицательным, то необходимо вернуться к первой размерной цепи и пересмотреть допуски на размеры d и d1 в сторону их ужесточения.

56Технология сборки изделий. Виды сборки. Организация техпроцессов сборки Общая характеристика процессов сборки

Этап сборки завершающий в процессе изготовления изделия.

В зависимости от объекта сборки различают:

Общую сборку (объект – готовое изделие);

Узловую сборку (объект – составная часть изделия).

В зависимости от стадий выполнения сборочных работ различают:

1. Предварительную сборку с последующей разборкой. Цель: определение размера компенсатора;

2. Промежуточную сборку. Цель: для последующей обработки деталей в сборе.

3. Сборку под сварку;

4. Окончательную сборку (разборка не предполагается).

В зависимости от метода образования сборочных соединений различают виды сборки:

1. Слесарная (входе слесарно-сборочных работ);

2. Монтаж (сборка изделия на месте эксплуатации);

3. Электромонтаж (монтаж изделий, имеющих токоведущие части);

4. Сварка;

5. Пайка;

6. Клепка;

7. Склеивание;

8. Сшивание.

59. Общая последовательность проектирования технологического процесса сборки. Исходные данные для разработки технологического процесса сборки.

Общая последовательность проектирования техпроцесса сборки

Основные этапы проектирования

Получение исходных данных для проектирования;

Анализ технических требований, выявление технологических задач, выбор методов и средств контроля;

Расчет такта выпуска и установление метода работы (поточный, непоточный);

Выбор организационной формы сборки (стационарная, подвижная);

Технологический анализ сборочный чертежей и рабочих чертежей с точки зрения технологичности конструкции изделия;

Выбор метода обеспечения заданной точности;

Выбор маршрутной технологии;

Построение операций;

Выбор и разработка необходимых для выполнения техпроцесса СТО;

Техническое нормирование сборочных работ;

Расчет технико-экономических показателей процесса сборки и оценка вариантов;

Оформление технологической документации.

В исходные данные включают:

Сборочные чертежи со всеми техническими требованиями;

Рабочие чертежи деталей;

Спецификации к сборочным единицам и изделию в целом;

Технические условия на приемку изделия;

Программа выпуска;

Образец собранного изделия.

2) Имея исходные данные технолог должен изучить служебное назначение машины и проанализировать ее конструкцию. Нужно убедиться:

В возможности соединения сопрягаемых деталей;

В отсутствии препятствий в осуществлении таких соединений;

В возможности осуществления разборки;

В отсутствии препятствий установке сборочных единиц.

Технические требования, как правило, сводятся к соблюдению точности положения, вращения, линейного перемещения составных частей относительно друг друга. Эти требования обеспечиваются через точность взаимного положения собираемых частей, регламентируемую требованиями параллельности, перпендикулярности, соосности, симметричности и биения. Убедившись в возможности сборки нужно установить способы и средства для достижения нужной точности и контроля, основных точностных параметров.

При невозможности обеспечения точностных требований и их контроля необходимо корректировка конструкции совместно с конструктором для создания более технологичной конструкции.

При формулировке технологических задач выявляют:

Основные точностные характеристики;

Взаимное положение деталей, соответствующее самым худшим точностным показателям;

Для посадок с зазором анализируют возможные положения звеньев и определяют такие их положении, которые наиболее благоприятно сказываются на точности изделия;

Определяют заложенные в конструкции методы компенсации погрешностей, определяют способы контроля точностных параметров и составляют схемы их контроля.

3) Метод работы зависит от годовой программы; степень дифференциации техпроцесса определяется после сопоставления средней продолжительности сборочных операций с тактом выпуска, рассчитывают ожидаемый коэффициент загрузки:

![]() ,

,

где τ – такт выпуска;

Тшт.ср – среднее штучное время, определяемое по укрупненным нормативам.

Если К ближе к 1, то сборку строят на основе поточного метода и за каждым рабочим местом закрепляют одну операцию.

Обычно считают, что поточный метод целесообразен при К > 0.7…0.75.

Если такт выпуска значительно превышает среднее штучное время, то за каждым рабочим местом закрепляют несколько операций и оценивают размер производственной партии.

При малой программе выпуска и сложных изделиях размер партии соответствует трехмесячной программе, т.е. запуск один раз в квартал.

Для изделий средней сложности запуск раз в месяц – месячная программа.

Для простых изделий и большой программы выпуска размер партии двухнедельная программа.

4) Выбор организационной формы обусловлен годовой программой, разнообразием собираемых изделий, их технологической сложностью, габаритами и массой.

5) Анализ технологичности.

6) Выбор метода обеспечения точности (5 методов, полная взаимозаменяемость…).

7) Выбор маршрутной технологии. Изделия разбивают на сборочные единицы, определяют целесообразную степень дифференциации процесса сборки и устанавливают последовательность выполнения соединения всех сборочных единиц и деталей изделия. При этом учитывают следующие принципы:

Целесообразность выделения сборочной единицы (как конструктивной, так и технологической).

В сборочной единице не должно быть слишком много составных частей. В ней не должно быть слишком мало составных частей из-за усложнения комплектования общей сборки.

Если в результате сборки сборочной единицы требуется ее испытание или обкатка либо выполнение пригоночных работ, то такую сборку обязательно выносят за пределы общей сборки.

Сборочные единицы после монтажа на изделии не должны подвергаться разборке.

Трудоемкость сборки всех сборочных единиц должна быть примерно одинаковой.

После этого составляется технологическая система сборки.

По принятым технологическим схемам узловой и общей сборки выявляют основные сборочные операции. Операции выделяют так, чтобы на рабочем месте выполнялось однородная по своему характеру работа, которая должна быть технологически завершена. После этого составляется техпроцесс, степень детализации которого зависит от типа производства.

В единичном и мелкосерийном производстве ограничиваются разработкой маршрутного техпроцесса, представляющего перечень и последовательность сборочных операций.

Маршрутное описание требует высоко квалифицированного рабочего.

Операционное описание используется в операционных техпроцессах, разрабатываемых для условий серийного и массового производства. В этом случае операции разрабатываются максимально подробно с указанием содержания и последовательности выполняемых переходов и с приведением сведений по технологическим режимам.

Маршрутно-операционный способ описания при таком техпроцессе часть выполняется по операционному описанию (при сложных операциях). Используется в условиях мелкосерийного, среднесерийного и крупносерийного производств.

8) Проектирование технологических операций сборки (для условий серийного и массового производств).

В операционном техпроцессе сборки при выявлении порядка и последовательности операций учитывают:

Возможность совмещения операции с другой операцией или с несколькими операциями через деление данной операции на части;

Возможность более рациональной последовательности операций;

Возможность совмещения технологической операции с контрольной;

Упрощение сложной операции через выделение законченной ее части в отдельную операцию;

Возможность выполнения сборочных операций, требующих пригонки в механическом цехе.

62. Методы обеспечения требуемой точности сборки: полной взаимозаменяемости, неполной взаимозаменяемости, групповой сборки, пригонки, регулировки. Особенности каждого метода, их технологические возможности и область применения.