- •Лекция 1

- •1. Управление технологическим процессом. Регулирование.

- •1.1 Понятия управления и регулирования технологическим процессом

- •1.2 Объект регулирования

- •Структура системы

- •1.3 Основные принципы регулирования

- •Регулирование по разомкнутому принципу

- •Регулирование по возмущению (компенсация возмущения)

- •Регулирование по отклонению (замкнутые системы)

- •Алгоритм управления

- •Классификация систем автоматического управления

- •Лекция 2 Основы автоматического управления в энергетике Математическое описание элементов и систем автоматического управления

- •Связь входа и выхода

- •Как строятся модели?

- •Порядок составления дифференциального уравнения динамического звена

- •Линеаризация уравнения, описывающего динамическое звено

- •Пример 2.1.

- •Стандартная форма записи дифференциальных уравнений. Передаточные функции систем регулирования

- •Передаточная функция

- •Лекция 3

- •Синусоидальная (гармоническая) функция времени

- •Динамическое звено сау

- •3 Передаточные функции сау 3.1 Передаточная функция динамического звена

- •3.3. Типовые динамические звенья и их характеристики 3.3.1. Элементарные звенья

- •Временные характеристики интегрирующих звеньев

- •Временные характеристики дифференцирующих звеньев

- •Лекция 4 Частотные характеристики сау Частотные характеристики динамического звена

- •Представление афчх на комплексной плоскости

- •Логарифмические частотные характеристики

- •Лачх, лфчх

- •Лекция 5 Колебательное звено

- •Частотные характеристики

- •Основные правила составления и преобразования структурных схем

- •Пример определения передаточной функции системы с перекрёстными связями

- •Лекция 6

- •Критерии устойчивости

- •Критерий устойчивости Гурвица

- •Уравнение пятого порядка

- •Критерий устойчивости Рауса

- •Критерий устойчивости Михайлова

- •Лекция 7

- •Критерий устойчивости Найквиста

- •Статические системы

- •Астатические системы

- •Переходные процессы в статических и астатических сар

- •Различие статических и астатических сар по отношению к задающим и возмущающим воздействиям

- •Лекция 8 Методы оценки качества управления

- •Прямые показатели качества переходных процессов системы автоматического управления

- •Прямые показатели качества переходных процессов сау по задающему воздействию

- •Корневые методы оценки качества управления

- •Лекция 9. Общее понятие устойчивости систем

- •Сравнительная оценка критериев устойчивости

- •Выделение областей устойчивости

- •Построение областей устойчивости в плоскости параметров системы автоматического управления. D–разбиение.

- •Понятие о d–разбиении

- •Лекция 10 Частотные оценки качества процесса регулирования

- •Связь между прямыми и частотными оценками качества

- •Желаемые лачх системы автоматического управления

- •Постановка задачи об устойчивости по а. М. Ляпунову

- •Лекция 11. Синтез линейных систем автоматического регулирования Общие сведения

- •Корректирующие устройства систем автоматического регулирования. Назначение корректирующих устройств.

- •Параллельные корректирующие устройства

- •Обратные связи

- •Жесткая обратная связь охватывает инерционное звено

- •Гибкие обратные связи и их влияние на динамические свойства системы

- •Последовательные корректирующие устройства

- •Введение в закон регулирования интеграла.

- •Лекция 12 Синтез линейных систем автоматического регулирования Общие сведения

- •Синтез методом логарифмических частотных характеристик. Лачх и лфч тдз и систем.

- •Синтез методом логарифмических частотных характеристик

- •Этапы синтеза:

- •Составление функциональной схемы сау из функционально необходимых элементов

- •Составление структурной схемы проектируемой сау

- •Математическое описание функциональных элементов схемы Математическое описание технологического объекта управления

- •Желаемые лачх системы автоматического управления

- •Выбор структуры и параметров последовательных корректирующих звеньев

- •Лекция 13 Синтез линейных систем автоматического регулироования Этапы синтеза:

- •Составление функциональной схемы сау из функционально-необходимых элементов

- •Составление структурной схемы проектируемой сау

- •Математическое описание функциональных элементов схемы

- •Математическое описание технологического объекта управления

- •Математическое описание функциональных элементов сау

- •Лекция 14 Типовые регуляторы

- •15.1 Пропорциональный (п-) регулятор.

- •15.2 Интегральный (и-) регулятор.

- •15.3 Пропорционально-интегральный (пи-) регулятор.

- •15. 4 Стандартные настройки

- •Разомкнутые системы автоматического управления с воздействием по возмущению

- •Комбинированные системы автоматического управления

- •Системы автоматического управления с несколькими управляемыми величинами

Этапы синтеза:

составление функциональной схемы САУ из функциональнонеобходимых элементов;

составление структурной схемы проектируемой САУ;

математическое описание функциональных элементов схемы – представление их соответствующими динамическими звеньями;

представление САУ как совокупности обобщенного объекта и регулятора;

выбор закона регулирования;

расчет параметров настройки типовых регуляторов;

математическое описание замкнутой САУ;

расчет переходных процессов замкнутой САУ;

сравнение численных значений показателей качества спроектированной САУ требуемыми по техническому заданию показателями качества; вывод о соответствии спроектированной САУ техническому заданию.

Составление функциональной схемы сау из функционально необходимых элементов

Функциональная схема типовой промышленной системы автоматического управления теплообменником, составленная из функционально необходимых элементов, приведена на рис. 12.3.

выходная координата – температура нагреваемой смеси Θ[ºC] – управляемая (регулируемая) величина;

входное управляющее (регулирующее) воздействие – расход теплоносителя G[нм³/час];

входное возмущающее воздействие – расход нагреваемой смеси F[нм³/час].

Рис. 12.3. Функциональная схема типовой промышленной САУ

Составление структурной схемы проектируемой сау

Структурная схема проектируемой системы приведена на рис. 12.4.

Рис. 12.4. Структурная схема проектируемой системы

Математическое описание функциональных элементов схемы Математическое описание технологического объекта управления

Этапу синтеза алгоритма управления технологическим объектом предшествует процедура его идентификации, т. е. математического описания закономерностей, присущих объекту. Динамические модели ТОУ часто строятся на основании экспериментальных исследований реакции объекта на ступенчатое входное воздействие. Этот экспериментальный метод определения динамических характеристик промышленного объекта заключается в снятии кривой разгона (экспериментальной переходной функции) – рис. 12.5 и аппроксимации ее решением линейного дифференциального уравнения с постоянными коэффициентами. Для расчета параметров настройки регулятора проектируемой САУ необходима передаточная функция технологического объекта по управляющему воздействию. Существует большое количество методик определения параметров искомой модели – коэффициентов дифференциального уравнения или передаточной функции исследуемого технологического объекта управления.

Рис. 12.5. Экспериментальная переходная функция (кривая разгона) технологического объекта управления

Рассмотрим процедуру вычисления параметров модели ТОУ по методу Орманса для объекта, динамические свойства которого описываются инерционным звеном 1 порядка с запаздыванием:

Находят коэффициент передачи объекта

Находят по кривой разгона два временных отрезка

Вычисляют величину запаздывания ТОУ по формуле

Вычисляют величину постоянной времени ТОУ по формуле

Полученное таким образом дифференциальное уравнение, описывает основное свойство динамической системы – ее инерционность. Целью управления динамической системами является именно преодоление их инерции.

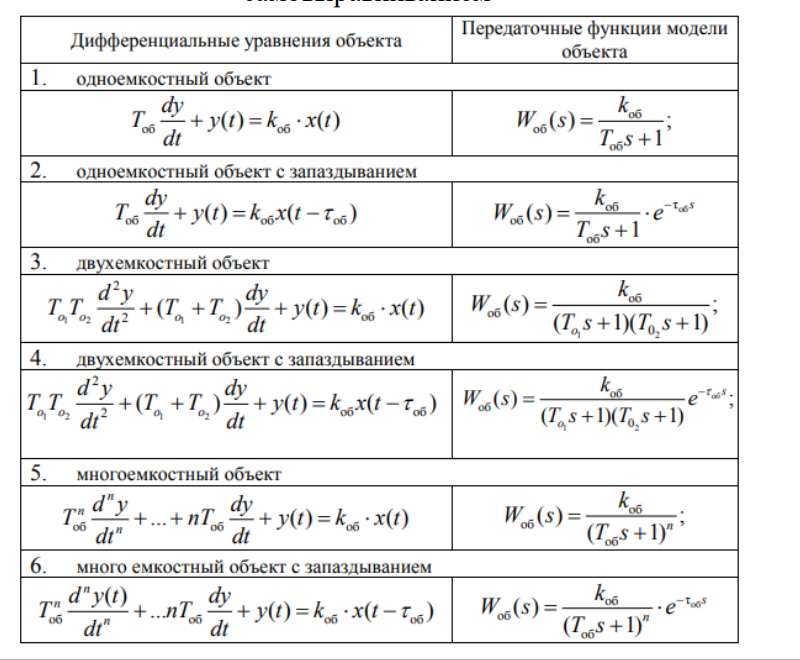

Динамические свойства промышленных объектов во многих случаях с достаточной точностью могут быть представлены в виде следующих моделей (таблица 12.1).

Таблица 12.1

Типовые математические модели технологических объектов управления с самовыравниванием

Дифференциальные уравнения объекта: 1. Одноёмкостный объект; 2. Одноёмкостный объект с запаздыванием; 3. Двухёмкостный объект; 4. Двухёмкостный объект с запаздыванием; 5. Многоёмкостный объект; 6. Многоёмкостный объект с запаздыванием.

В настоящее время существует несколько методов синтеза линейных систем автоматического регулирования. Если при синтезе требуется обеспечить ограниченное число показателей качества, то для выбора параметров можно воспользоваться методом распределения корней или методом распределения нулей и полюсов передаточной функции, методом интегральных оценок.

Вопросы синтеза систем автоматического регулирования детально рассматриваются в специальных монографиях, к которым следует обращаться при решении практических задач. Не следует переоценивать возможности расчетных методов синтеза систем автоматического регулирования. Вследствие сложности систем, отсутствия точных характеристик входящих в них элементов и регулируемого объекта можно получить только ориентировочные значения параметров корректирующих устройств. Окончательно значения этих параметров устанавливаются в процессе наладки и настройки систем в условиях работы.

При проектировании установки с применением нового, еще не изготовленного оборудования проектировщик не имеет в своем распоряжении характеристик объекта регулирования и других элементов. В этих случаях составляется только общая структурная схема системы автоматического регулирования. Затем в пуско-наладочный период экспериментально снимаются характеристики отдельных элементов и, если возможно, системы в целом, рассчитываются параметры корректирующих устройств и уточняются в процессе окончательной наладки.

Все системы автоматического регулирования можно разделить на две группы:

быстродействующие, в которых постоянные времени элементов регулятора и объекта регулирования имеют один и тот же порядок (регуляторы скорости, частоты, напряжения, следящие системы);

медленнодействующие, в которых постоянные времени объекта могут иметь значения от нескольких минут до нескольких часов (различные технологические процессы).

В системах второй группы переходными процессами в регуляторах можно пренебречь. Уравнения системы, в связи с этим и соответственно все исследования упрощаются.

Далее рассмотрены вопросы синтеза корректирующих устройств применительно к системам первой группы, что является более сложным. Синтез корректирующих устройств в системах второй группы может выполняться теми же методами, но так как порядок уравнений оказывается невысоким, трудоемкость вычислений будет гораздо меньшей.

При синтезе конкретной системы автоматического управления часто пользуются понятием желаемой ЛАЧХ системы, когда на основании изучения конкретного технологического процесса задают основные частотные показатели качества (частоту среза, запасы устойчивости и др.).