- •Прикладная механика Учебное пособие

- •Прикладная механика

- •Введение

- •1.Основные понятия и аксиомы статики твердого тела

- •1.1.Основные понятия и определения

- •1.2.Аксиомы статики

- •1.3.Основные типы реакций связей

- •1.4.Система сходящихся сил

- •1.5.Момент силы относительно точки и оси

- •2.Плоская система сил

- •2.1.Различные формы условий равновесия плоской системы сил

- •2.2.Центр параллельных сил

- •2.3.Центр тяжести. Определение координат центра тяжести плоских фигур

- •3.Кинематика точки и твердого тела

- •3.1.Способы задания движения точки

- •3.1.1.Естественный способ задания движения точки

- •3.1.2.Координатный способ задания движения точки

- •3.2.Простейшие движения твердого тела

- •3.2.1.Поступательное движение

- •3.2.2.Вращательное движение

- •4.Сложное движение

- •4.1.Сложное движение точки

- •4.1.1.Относительное, переносное и абсолютное движение

- •4.1.2.Теорема о скорости точки в сложном движении

- •4.1.3.Плоскопараллельное движение твердого тела

- •4.1.4.Разложение плоскопараллельного движения на поступательное и вращательное

- •4.1.5.Скорость точки плоской фигуры

- •4.1.6.Мгновенный центр скоростей и распределение скоростей точек плоской фигуры

- •5.Дифференциальные уравнения и основные задачи динамики материальной точки

- •5.1.Основные положения динамики. Аксиомы динамики

- •5.2.Дифференциальные уравнения движения материальной точки

- •5.3.Две основные задачи динамики точки

- •6.Динамика относительного движения материальной точки

- •6.1.Динамические дифференциальные уравнения относительного движения материальной точки

- •6.2.Частные случаи динамической теоремы Кориолиса

- •7.Динамика твердого тела

- •7.1.Понятие о механической системе

- •7.2.Принцип Даламбера

- •7.3.Основное уравнение динамики вращающегося тела

- •7.4.Моменты инерции простейших однородных тел

- •8.Элементы аналитической механики

- •8.1.Обобщенные координаты

- •8.2.Возможные перемещения

- •8.3.Принцип возможных перемещений

- •9.Основы теории колебаний, теории удара

- •9.1.Устойчивость положения равновесия

- •9.2.Колебания системы с одной степенью свободы

- •9.3.Общие положения теории удара

- •10.Задачи сопротивления материалов

- •10.1.Основные допущения

- •10.2.Напряжения

- •10.3.Перемещения и деформации. Закон Гука

- •11.Растяжение и сжатие.

- •11.1.Диаграмма растяжения.

- •11.2.Методы расчета строительных конструкций.

- •12.Геометрические характеристики плоских сечений

- •12.1.Моменты инерции сечения

- •12.2.Момент инерции при параллельном переносе осей

- •13.Изгиб и кручение стержней

- •13.1.Расчеты на прочность при кручении стержней. Крутящий момент. Построение эпюр

- •13.2.Расчеты на прочность при изгибе стержней

- •Примеры

- •14.Устойчивость сжатых стержней

- •14.1.Основные понятия

- •14.2.Формула Эйлера для критической силы

- •14.3.Влияние способа закрепления концов стержня на значение критической силы

- •14.4.Практический расчет сжатых стержней

- •15.Теория тонких пластин

- •15.1.Основные понятия и гипотезы

- •15.2.Соотношения между деформациями и перемещениями

- •15.3.Напряжения и усилия в пластинке

- •15.4.Усилия в пластинке

- •15.5.Дифференциальное уравнение изогнутой поверхности пластинки

- •16.Прочность материалов при циклически меняющихся напряжениях

- •16.1.Понятие об усталостном разрушении материала и его причины

- •16.2.Характеристики циклов напряжений

- •16.3.Предел выносливости

- •16.4.Факторы, влияющие на усталостную прочность материала

- •17.Проблемы теории механизмов и машин

- •17.1.Кинематические пары и кинематические цепи

- •17.2.Структура и кинематика плоских механизмов

- •18.Структурное исследование механизмов

- •18.1.Степень подвижности механизма

- •18.2.Классификация механизмов

- •19.Кинематическое исследование плоских стержневых механизмов

- •19.1.Методы исследования

- •19.1.1.Графический метод кинематического исследования механизмов

- •19.1.2.Определение скоростей и ускорений точек звеньев методом планов

- •19.1.3.Свойство планов скоростей

- •19.1.4. Построение плана скоростей и ускорений кулисного механизма

- •20.Механизмы с высшими парами. Зубчатые механизмы

- •20.1.Зубчатые передачи

- •20.1.1.Общие сведения. Основная теорема зацепления.

- •20.1.2.Геометрические элементы зубчатых колес

- •21.Кулачковые механизмы

- •21.1.Виды кулачковых механизмов

- •21.2.Проектирование кулачковых механизмов

- •22.Методика силового расчета механизмов

- •22.1.Методы силового исследования механизмов

- •22.1.1.Силы, действующие на звенья механизма

- •22.1.2.Силы инерции звена, совершающего возвратно-поступательное движение

- •22.1.3. Силы инерции звена, совершающего вращательное движение вокруг неподвижной оси (рис. 20.2)

- •22.1.4.Силы инерции звена, совершающего плоско-параллельное движение (рис. 20.3)

- •22.2.Определение реакций в кинематических парах групп Ассура

- •22.2.1.Силовой расчет начального звена (рис. 20.4, а)

- •23.Динамика машинного агрегата

- •23.1.Кинетическая энергия механизма

- •23.2.Приведение масс и сил

- •23.3.Режимы работы машин

- •23.4.Уравнение движения механизма

- •24.Детали машин и механизмов

- •24.1.Общие сведения о проектировании деталей машин

- •24.2.Виды нагрузок, действующих на детали машин

- •24.3.Основные сведения о проектировании и конструировании

- •24.4.Стадии разработки конструкторской документации

- •25.Зубчатые механизмы

- •25.1.Классификация зубчатых передач

- •25.2.Виды разрушения зубьев. Критерии работоспособности и расчета

- •25.3.Расчет основных геометрических параметров цилиндрических прямозубых колес

- •25.4.Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •25.5.Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •26.Конические зубчатые передачи

- •27.Общие сведения о разъемных и неразъемных соединениях

- •27.1.Неразъемные соединения

- •27.2.Разъемные соединения

- •27.2.1.Шпоночные и шлицевые соединения

- •28.Допуски и посадки

- •28.1.Взаимозаменяемость и технологичность деталей машин

- •29.Надежность деталей машин и механизмов. Основные понятия теории надежности

- •30.Оси и валы

- •30.1.Общие сведения

- •30.2.Проектный расчет валов и осей

- •30.2.1.Составление расчетных схем

- •30.2.2.Расчёт опасного сечения

- •30.3.Проверочные расчеты валов и осей

- •30.3.1.Расчет на выносливость валов и вращающихся осей

- •30.3.2.Расчет валов и неподвижных осей на статическую прочность

- •30.4.Проверочный расчет валов и осей на жесткость

- •31.Подшипники, муфты

- •31.1.Подшипники

- •31.1.1.Подшипники скольжения

- •31.1.2.Подшипники качения

- •32.Муфты

- •32.1. Назначение и классификация

- •32.2. Постоянные муфты

- •32.3.Управляемые муфты

- •32.4.Самоуправляемые муфты

- •Заключение

- •Библиографический список

- •3 94026 Воронеж, Московский просп., 14

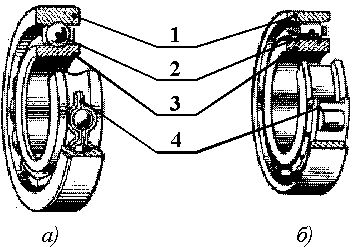

31.1.2.Подшипники качения

В настоящее время подшипники качения являются основным видом опор в различных областях машиностроения. Подшипники качения стандартизованы в широком диапазоне типоразмеров.

Подшипник качения (рис. 25.1) состоит из наружного 1 и внутреннего 3 колец с дорожками качения, тел качения (шариков или роликов) 2 и сепараторов 4, служащих для разделения и направления тел качения. В большинстве случаев внутреннее кольцо насаживается на вал и вращается с ним, а наружное запрессовывается в корпус и является неподвижным.

По виду тел качения различают подшипники шариковые и роликовые, по числу рядов тел качения – однорядные и многорядные, по нагрузочной способности подшипники делят на несколько серий.

Рис. 31.139

Кольца, шарики и ролики изготавливают из специальных шарико-подшипниковых хромистых сталей ШХ6, ШХ9, ШХ15 с последующей термообработкой, из малоуглеродистых сталей с последующей цементацией и закалкой. Сепараторы чаще всего штампуют из мягкой углеродистой стали или цветных металлов.

Смазка подшипников качения существенно влияет на их долговечность, уменьшает трение, способствует отводу тепла, предохраняет от коррозии и т.д. Подшипники качения смазывают пластичными и жидкими минеральными смазками.

Пластичные смазки применяют для подшипников, работающих при окружной скорости поверхности вала до 10 м/с и температуре до 120С.

Жидкая смазка применяется при любых скоростях и температуре узла подшипника до 150С, жидкие смазки имеют лучшие эксплуатационные свойства, чем пластичные (меньше коэффициент трения, лучший отвод тепла и т.д.), но они требуют применения довольно сложных уплотняющих устройств.

Подшипники качения выходят из строя по следующим причинам: усталостное выкрашивание рабочих поверхностей деталей подшипника; образование вмятин на беговых дорожках колец, возникающих под действием больших динамических и статических нагрузок; абразивный износ колец и тел качения в плохо защищенных от пыли и грязи подшипниках; разрушение колец, тел качения и сепараторов при перегрузках и перекосах колец.

Основными причинами выхода из строя подшипников качения являются усталостное выкрашивание при переменных нагрузках и пластические деформации при статическом нагружении. В соответствии с этим расчет подшипников производят на долговечность по динамической грузоподъемности и на статическую грузоподъемность (для предупреждения остаточных пластических деформаций).

32.Муфты

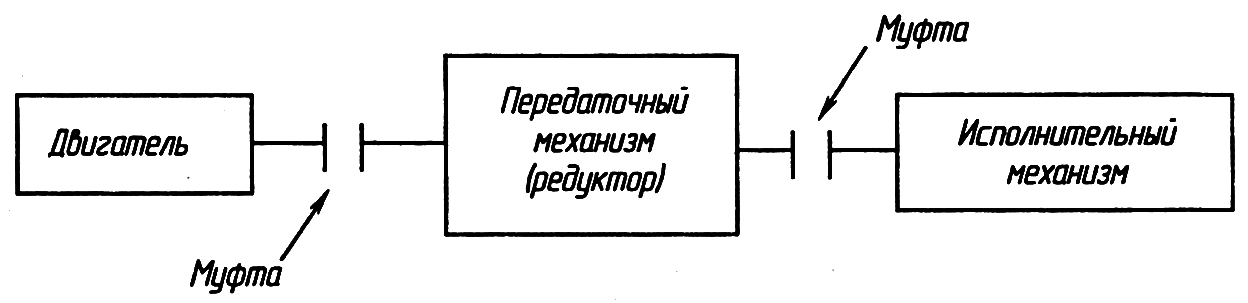

32.1. Назначение и классификация

Муфты служат для соединения валов с целью передачи вращения без изменения скорости. Известно, что большинство устройств, систем компонуют из отдельных узлов с входными и выходными валами. Такими узлами являются, например, привод в виде двигателя, передаточный и исполнительный механизмы. Кинематическая и силовая связь между этими узлами устройства осуществляется с помощью муфт (рис. 29.1).

Рис. 32.140

Муфты применяют также для включения и выключения исполнительного органа при непрерывно работающем двигателе, предохранения рабочих органов от перегрузок и чрезмерно больших скоростей, передачи движения между валами только в одном направлении, остановки в качестве тормоза и др.

Глухие жесткие муфты используют при передаче движения между соосными валами, которые должны работать как единый вал.

Компенсирующие подвижные муфты используют при передаче движения между несоосными валами при наличии небольших радиальных, осевых, угловых или комбинированных смещений осей валов.

Упругие муфты применяются для смягчения толчков, динамических нагрузок при передаче вращающего момента между валами.

Обгонные муфты служат для передачи движения только в одну сторону.

Предохранительные муфты позволяют избежать поломок деталей механизма из-за перегрузок.

По управляемости муфты подразделяются на:

– электрического управления – электромагнитные, магнитопорошковые, пьезокристаллические;

– ручного (механического) управления – зубчатые, кулачковые, фрикционные;

– самоуправляемые, осуществляющие автоматическое разъединение или соединение валов;

по величине передаваемого момента – предохранительные;

по скорости вращения – центробежные;

по направлению вращения – обгонные.

Муфты подбирают по большему диаметру соединяемых валов и расчетному значению передаваемого момента

Тр = kT,

где Т – номинальный момент на валу;

k – коэффициент режима работы муфты.

В приводах от электродвигателя принимают: при спокойной нагрузке k = 1,15...1,4; при переменной нагрузке k = 1,5...2,0; при ударной нагрузке k = 2,5..Л.

При выборе конструкции муфты учитывают ее назначение, особенности конструкции всего механизма, условия эксплуатации, характер нагрузки. Выбранные муфты проверяют на точность в кинематических передачах и на прочность в силовых.