- •Учебное пособие

- •1. Основы технологии обработки заготовок

- •1.1. Современные технологические методы формообразования

- •1.2. Кинематические основы формообразования поверхностей

- •1.5. Инструмент для формообразования поверхностей деталей машин

- •1.6. Физические закономерности (явления) процесса резания

- •1.7. Точность и качество обработанной поверхности

- •1.8. Производительность и выбор режима резания

- •1.9. Инструментальные материалы

- •2. Металлорежущие станки

- •2.1. Классификация металлорежущих станков

- •2.2. Кинематика станков

- •2.3. Классификация простейших механизмов станков

- •2.4. Условные обозначения элементов кинематических схем

- •2.5. Примеры обозначения и расчета простейших

- •2.6. Кинематическая схема токарно-винторезного станка 16к20

- •3. Обработка заготовок на токарных станках

- •3.1. Типы станков токарной группы

- •3.3. Типы токарных резцов

- •3 4. Принадлежности к токарным станкам

- •3.5. Способы закрепления заготовок

- •3.6. Работы, выполняемые на токарных станках

- •4. Обработка заготовок на фрезерных станках

- •4.1. Особенности процесса фрезерования

- •4.2. Работы, выполняемые на фрезерных станках

- •4.3. Типы фрез

- •4.5. Машинное время при фрезеровании

- •4.6. Схемы цилиндрического фрезерования

- •4.7. Типы фрезерных станков

- •4.8. Принадлежности к фрезерным станкам

- •4.9. Делительные головки

- •5. Обработка на сверлильных и расточных станках

- •5.1. Работы, выполняемые на сверлильных станках

- •5.2. Конструкции и геометрия осевых инструментов

- •5.3. Элементы режима резания

- •5.4. Типы сверлильных расточных станков

- •6. Обработка на строгальных, долбежных и протяжных станках

- •6.1. Особенности процессов строгания, долбления и протягивания

- •6.2. Станки строгально-протяжной группы

- •7. Зубонарезание

- •7.1. Методы нарезания зубчатых колес

- •7.2. Схемы обработки методом копирования

- •7.3. Схемы обработки зубчатых колес методом обкатки

- •8. Шлифование

- •8.1. Особенности процесса шлифования

- •8. 2. Характеристика и маркировка абразивного инструмента

- •500 × 50 × 305 – Размеры круга (мм); 35 м/с – допустимая окружная скорость

- •8.3. Основные схемы шлифования

- •8.4. Шлифовальные станки

- •9. Отделочные методы обработки

- •9.1. Обработка абразивными инструментами

- •9.2. Методы отделки зубьев зубчатых колес

- •9.3. Обработка методами пластического деформирования

- •10. Электрохимические и электрофизические методы размерной обработки

- •10.1. Электрохимические методы

- •10.2. Электроэрозионные методы

- •10.3. Ультразвуковая обработка

- •10.4. Лучевые методы

- •11. Основы теории обработки металлов давлением (омд). Процессы формообразования при омд

- •11.1. Сущность и основные способы обработки металлов давлением

- •11.2. Нагрев металла и нагревательные устройства

- •11.3. Технологические операции обработки металлов давлением

- •11.4. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Библиографический список

- •3 94026 Воронеж, Московский просп., 14

500 × 50 × 305 – Размеры круга (мм); 35 м/с – допустимая окружная скорость

Маркировка других абразивных инструментов имеет характерные особенности и расшифровка их маркировки возможна только с использованием справочных данных и стандартов.

8.3. Основные схемы шлифования

По характеру обрабатываемых поверхностей технологические схемы шлифования можно разделить на три основных вида:

1) Круглое шлифование - обработка наружных и внутренних поверхностей вращения;

2) Плоское шлифование - обработка плоских поверхностей;

3) Профильное шлифование - обработка сложных фасонных поверхностей.

● Круглое шлифование

К процессам круглого шлифования относится обработка поверхностей вращения: цилиндрических, конических и фасонных, гладких и ступенчатых, наружных и внутренних, сквозных и глухих.

П ри

круглом

шлифовании обрабатываемая деталь всегда

вращается вокруг своей оси (рис. 8.2).

ри

круглом

шлифовании обрабатываемая деталь всегда

вращается вокруг своей оси (рис. 8.2).

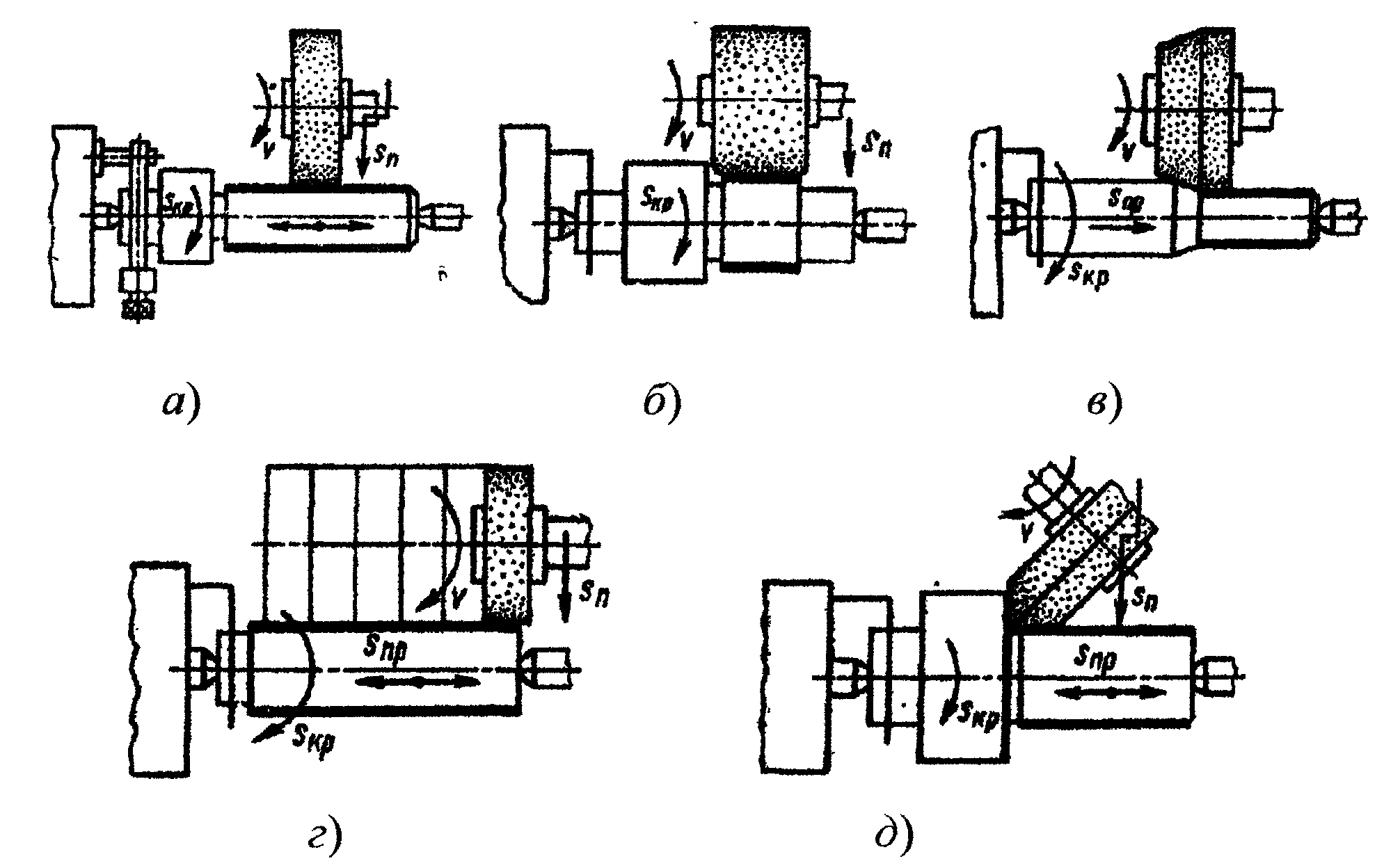

Рис. 8.2. Схемы круглого наружного шлифования

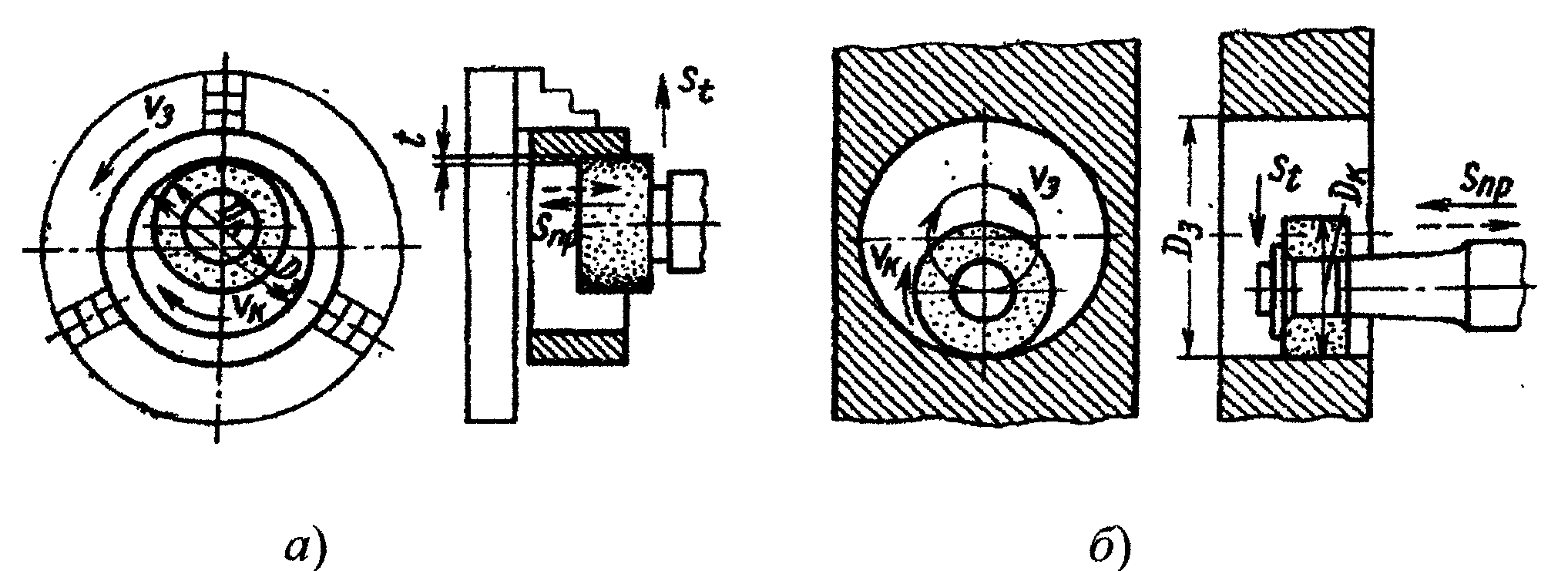

Рис.8.3. Схемы круглого внутреннего шлифования.

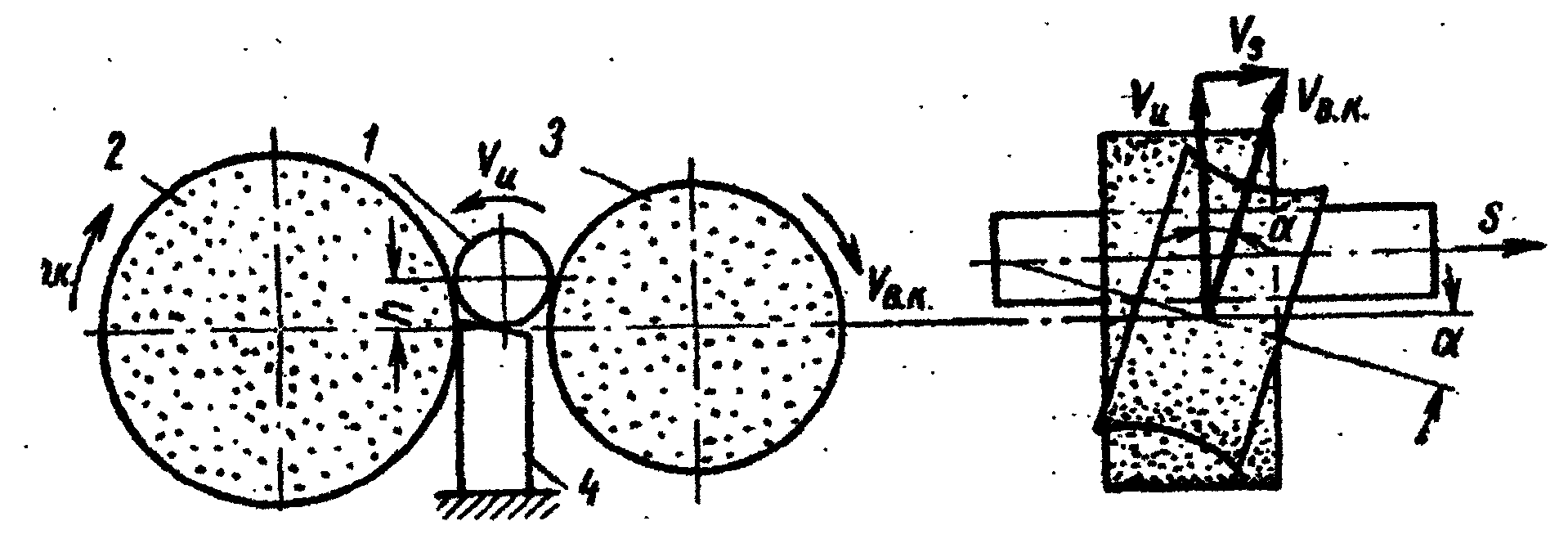

Рис. 8.3. Схема круглого бесцентрового шлифования

В зависимости от способа крепления заготовки и вида обрабатываемой поверхности круглое шлифование может быть различным.

а) Наружное шлифование в центрах или патроне:

- периферией круга с продольной подачей (рис. 8.2, а);

- врезное, только с поперечной подачей (рис. 8.2, б);

- глубинное, только с продольной подачей (рис. 8.2, в);

- шлифование уступами (рис. 8.2, г): сначала врезное, а затем с продольной подачей;

- одновременное шлифование цилиндрической и торцевой поверхностей (рис.8.2, д).

б) Внутреннее шлифование:

- заготовка закреплена в патроне (рис. 8.3, а);

- планетарное шлифование громоздких деталей (рис. 8.3, 6).

в) Бесцентровое шлифование (рис. 8.4).

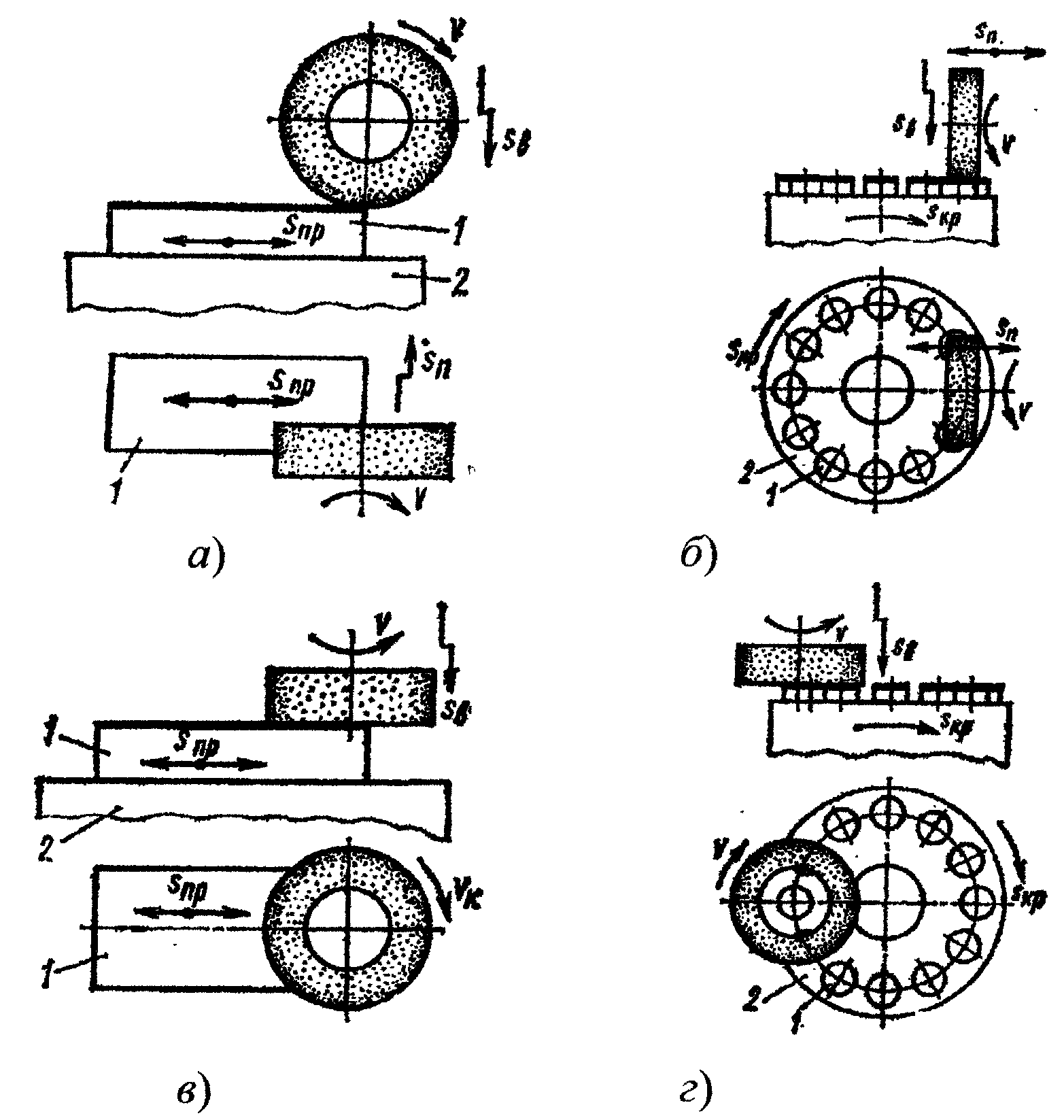

● Плоское шлифование

Р азличают

две схемы плоского

шлифования

(рис. 8.4).

азличают

две схемы плоского

шлифования

(рис. 8.4).

Рис. 8.4. Схемы плоского шлифования

а) Периферией круга:

с продольной и круговой подачами стола (рис. 8.5, а, б);

б) Торцом круга:

с продольной и круговой подачами стола (рис. 8.5, в, г);

● Профильное шлифование

К процессам профильного шлифования относятся: обработка резьб и зубчатых колес, шлифование сфер и сложных фасонных поверхностей с перемещением детали или круга по копиру, кулачку или шаблону.

Основными схемами профильного шлифования являются:

а) Резьбошлифование: однониточное и многониточное.

б) Зубошлифование:

- фасонным кругом;

- одним или двумя тарельчатыми кругами;

- абразивным червяком.

в) Шлифование сфер: периферией и торцом круга.

г) Шлифование сложных фасонных поверхностей.

д) Ленточное шлифование.

8.4. Шлифовальные станки

Шлифовальные и заточные станки относятся по классификатору ЭНИМС к третьей группе, в которую входят такие основные типы станков, как: кругло-, внутри-, плоско-, бесцентрово- и обдирочношлифовальные, заточные и другие специализированные и специальные шлифовальные станки (резьбо-, зубо-, шлице-, сферо-, ленточношлифовальные и др.).

Каждый тип станка имеет свои конструктивные особенности, однако, общим признаком служит то, что главным движением является вращение шлифовального круга, а движения подачи придают детали, столу или шпиндельной бабке с кругом.